I forni tubolari rotanti vengono utilizzati per decomporre termicamente gli scisti bituminosi frantumati in un ambiente a movimento continuo e a ossigeno controllato. Riscaldando lo scisto ad alte temperature mentre rotola attraverso un tubo rotante, il forno scompone efficientemente la materia organica solida (cherogene) all'interno della roccia, rilasciandola come vapore di idrocarburi preziosi per la raccolta.

La funzione principale di un forno tubolare rotante in questo contesto è quella di ottenere una decomposizione termica uniforme e controllata su scala industriale. La rotazione del forno è la chiave, assicurando che ogni particella di scisto sia riscaldata in modo uniforme, il che massimizza il rilascio dell'olio di scisto e impedisce che il processo diventi una combustione inefficiente.

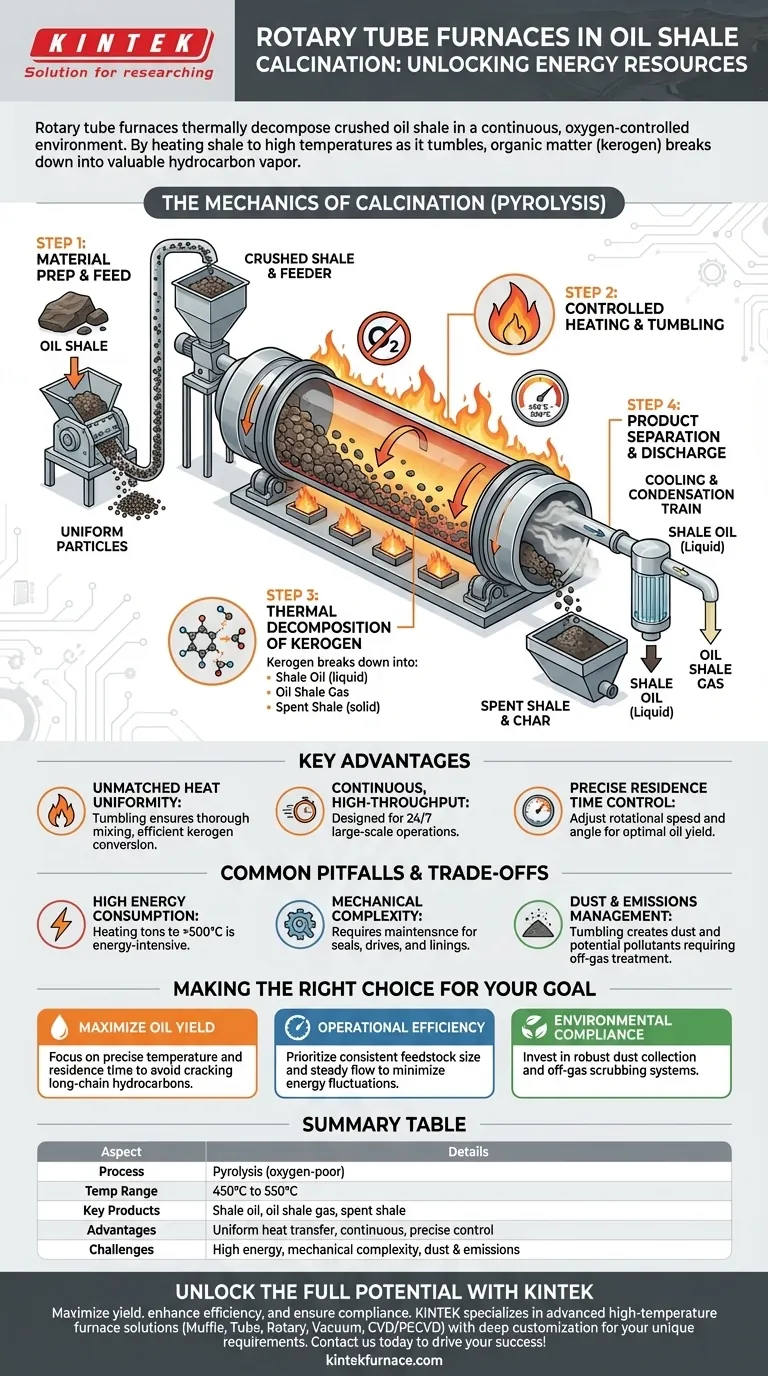

La Meccanica della Calcinazione degli Scisti Bituminosi

La calcinazione è un termine generico per la decomposizione termica. Nel contesto degli scisti bituminosi, il processo specifico è più precisamente chiamato pirolisi—riscaldamento in quasi assenza di ossigeno. Un forno rotante è la macchina ideale per condurre questo processo in modo continuo.

Fase 1: Preparazione e Alimentazione del Materiale

Prima di entrare nel forno, gli scisti bituminosi grezzi vengono frantumati in una dimensione di particella specifica e relativamente uniforme. Questo è fondamentale perché assicura un assorbimento di calore e un tempo di reazione costanti per ogni particella all'interno del forno. Questo materiale preparato viene quindi alimentato continuamente nell'estremità elevata del lungo tubo cilindrico del forno.

Fase 2: L'Ambiente di Riscaldamento Controllato

Il tubo del forno è posizionato con una leggera angolazione e ruota lentamente. Questa rotazione fa sì che lo scisto frantumato si agiti e si muova gradualmente lungo la lunghezza del tubo verso l'estremità inferiore di scarico. Questa azione di agitazione è il principale vantaggio del forno, in quanto espone costantemente nuove superfici al calore, prevenendo i punti caldi e assicurando che ogni particella venga processata.

Fase 3: Decomposizione Termica del Cherogene

Mentre lo scisto attraversa la zona riscaldata, la sua temperatura sale all'intervallo target, tipicamente tra 450°C e 550°C. Questo calore scompone il complesso polimero organico, il cherogene, in molecole più piccole e più preziose:

- Olio di scisto: Un greggio sintetico che si condensa in un liquido al raffreddamento.

- Gas di scisto bituminoso: Gas idrocarburici non condensabili.

- Scisto esaurito: La roccia minerale solida rimanente e un residuo carbonaceo chiamato carbonella.

Criticamente, questo processo viene eseguito in un'atmosfera povera di ossigeno per evitare che i preziosi idrocarburi brucino.

Fase 4: Separazione e Scarico del Prodotto

I vapori di idrocarburi rilasciati durante la pirolisi vengono estratti dal forno. Vengono fatti passare attraverso una linea di raffreddamento e condensazione per separare l'olio di scisto liquido dai gas non condensabili. Lo scisto solido esaurito esce dall'estremità inferiore del forno, dove viene raffreddato e rimosso per lo smaltimento o un ulteriore utilizzo.

Comprendere i Vantaggi Chiave

I forni rotanti sono lo standard industriale per questo processo non per caso, ma perché il loro design offre benefici fondamentali per la lavorazione termica ad alto volume.

Uniformità Insuperabile del Trasferimento di Calore

Il movimento di agitazione assicura che il materiale sia miscelato accuratamente mentre viene riscaldato. Questo movimento convettivo è molto più efficace della semplice conduzione, portando a temperature altamente uniformi in tutto il letto di materiale e massimizzando l'efficienza della conversione del cherogene.

Funzionamento Continuo e ad Alta Produzione

A differenza dei forni a batch, i forni rotanti sono progettati per un flusso continuo di materiale. Questo li rende eccezionalmente adatti per le operazioni su larga scala, 24 ore su 24, 7 giorni su 7, necessarie per rendere economicamente fattibile la lavorazione degli scisti bituminosi.

Controllo Preciso del Tempo di Permanenza

Il tempo che lo scisto trascorre all'interno della zona calda del forno è una variabile critica. Questo tempo di permanenza può essere controllato con precisione regolando la velocità di rotazione e l'angolo di inclinazione del forno, consentendo agli operatori di affinare il processo per massimizzare la resa di olio.

Trappole Comuni e Compromessi

Sebbene efficaci, l'impiego di forni rotanti comporta significative sfide ingegneristiche e operative che devono essere gestite.

Elevato Consumo Energetico

Riscaldare tonnellate di roccia a oltre 500°C è un processo estremamente energivoro. La fattibilità economica complessiva di un'operazione di scisti bituminosi dipende spesso dal costo dell'energia utilizzata per la pirolisi.

Complessità Meccanica e Manutenzione

I forni rotanti sono macchine pesanti con complesse guarnizioni rotanti, grandi ingranaggi e pignoni, e rivestimenti refrattari che devono resistere ad alte temperature e all'abrasione. Questi componenti richiedono una manutenzione regolare e specializzata per prevenire costosi tempi di inattività.

Gestione della Polvere e delle Emissioni

Il ribaltamento della roccia frantumata crea una significativa quantità di polvere, che deve essere catturata e gestita. Inoltre, il processo di pirolisi può rilasciare composti di zolfo e altri inquinanti che richiedono robusti sistemi di trattamento dei gas di scarico per soddisfare le normative ambientali.

Fare la Scelta Giusta per il Tuo Obiettivo

Quando si implementa o si ottimizza un processo di calcinazione degli scisti bituminosi, il tuo obiettivo primario detterà la tua attenzione.

- Se il tuo obiettivo principale è massimizzare la resa di olio: Concentrati sul controllo preciso della temperatura e sull'ottimizzazione del tempo di permanenza per garantire una conversione completa del cherogene senza "craccare" termicamente gli idrocarburi a catena lunga desiderati in gas meno preziosi.

- Se il tuo obiettivo principale è l'efficienza operativa: Dai priorità a una granulometria del materiale di alimentazione coerente e a un flusso di materiale a regime per minimizzare le fluttuazioni energetiche e ridurre lo stress meccanico sull'attrezzatura.

- Se il tuo obiettivo principale è la conformità ambientale: Investi pesantemente in robusti sistemi per la raccolta della polvere e lo scrubbing dei gas di scarico, trattandoli come parti integrali del processo piuttosto che come pensieri successivi.

Padroneggiando l'interazione tra le proprietà dei materiali, il trasferimento di calore e il tempo di permanenza, puoi sfruttare efficacemente i forni rotanti per convertire gli scisti bituminosi grezzi in una preziosa risorsa energetica.

Tabella Riepilogativa:

| Aspetto | Dettagli |

|---|---|

| Processo | Pirolisi (riscaldamento in ambiente povero di ossigeno) |

| Intervallo di Temperatura | Da 450°C a 550°C |

| Prodotti Chiave | Olio di scisto, gas di scisto bituminoso, scisto esaurito |

| Vantaggi | Trasferimento di calore uniforme, funzionamento continuo, controllo preciso del tempo di permanenza |

| Sfide | Elevato consumo energetico, complessità meccanica, gestione della polvere e delle emissioni |

Sblocca il Pieno Potenziale della Tua Lavorazione degli Scisti Bituminosi con KINTEK

Stai cercando di massimizzare la resa di olio, migliorare l'efficienza operativa o garantire la conformità ambientale nei tuoi processi di calcinazione? KINTEK è specializzata in soluzioni avanzate di forni ad alta temperatura su misura per diverse esigenze di laboratorio e industriali. I nostri forni tubolari rotanti, parte di una linea di prodotti completa che include forni a muffola, a tubo, rotanti, sottovuoto e ad atmosfera, e sistemi CVD/PECVD, sono progettati per prestazioni e affidabilità superiori. Con eccezionali attività di ricerca e sviluppo e produzione interna, offriamo una profonda personalizzazione per soddisfare con precisione i tuoi requisiti sperimentali e di produzione unici, garantendo un trasferimento di calore ottimale, una produzione continua e un controllo preciso per le tue applicazioni di scisti bituminosi.

Contattaci oggi per discutere come le nostre soluzioni possono favorire il tuo successo e pianificare una consulenza!

Guida Visiva

Prodotti correlati

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Com'è caratterizzata la struttura di un forno a tubo rotante? Scopri i suoi componenti chiave e i vantaggi

- Quali sono le caratteristiche chiave di un forno rotante? Ottenere uniformità e controllo superiori

- Quali sono le caratteristiche principali dei forni tubolari rotanti per quanto riguarda il trattamento termico? Ottenere un riscaldamento uniforme e un'elevata produttività

- Quali sono i principali vantaggi dei forni tubolari rotanti? Ottenere uniformità ed efficienza superiori nella lavorazione termica

- Quali sono i vantaggi del movimento continuo del campione nei forni a tubo rotante? Migliora l'uniformità e l'efficienza