Nel panorama della lavorazione industriale, il forno rotante rimane indispensabile grazie a una sintesi unica di tre capacità fondamentali: la capacità di raggiungere temperature estremamente elevate, garantire una distribuzione uniforme del calore attraverso il movimento continuo e lavorare una varietà impareggiabile di materiali. Questa combinazione gli permette di fungere da spina dorsale per settori fondamentali come il cemento e l'acciaio, evolvendosi al contempo per soddisfare le esigenze delle moderne applicazioni ambientali e di riciclaggio.

Il vero valore di un forno rotante non risiede solo nella sua capacità di raggiungere temperature elevate, ma nel suo potere di applicare quel calore con precisione e coerenza a quasi ogni materiale immaginabile. Questa adattabilità è ciò che unisce la sua eredità centenaria al suo ruolo critico nel futuro dell'industria sostenibile.

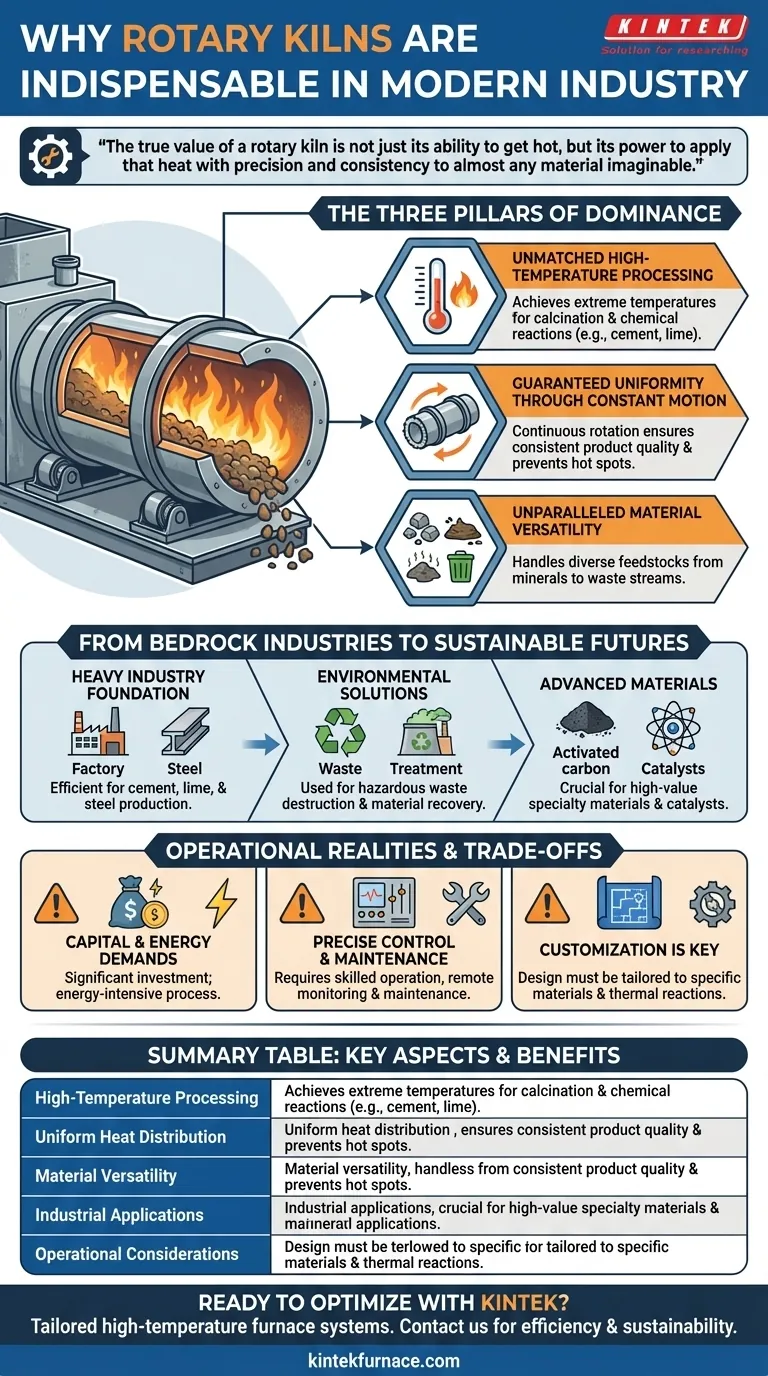

I tre pilastri del dominio di un forno rotante

La rilevanza duratura del forno rotante non è casuale; è ingegnerizzata su tre principi fondamentali che lavorano in concerto. Comprendere questi pilastri rivela perché questa tecnologia non è stata superata.

Lavorazione ad alta temperatura ineguagliabile

Un forno rotante è essenzialmente un ambiente confinato ad alta temperatura. È progettato per raggiungere e mantenere le temperature richieste per processi termici esigenti come la calcinazione, dove i materiali vengono alterati chimicamente dal calore.

Questa capacità è irrinunciabile per la produzione di materie prime fondamentali come cemento e calce, dove specifiche reazioni chimiche possono essere attivate solo a temperature estreme.

Uniformità garantita attraverso il movimento costante

La rotazione lenta e costante del forno è la sua caratteristica distintiva. Mentre il materiale cade attraverso la camera cilindrica, ogni particella è continuamente esposta alla fonte di calore.

Questo movimento previene i punti caldi e assicura che l'intero lotto sia lavorato in modo uniforme. Il risultato è un prodotto finale altamente coerente e prevedibile, un requisito fondamentale per il controllo qualità in qualsiasi contesto industriale.

Versatilità dei materiali senza pari

Forse la sua più grande forza è la sua capacità di gestire una vasta gamma di materie prime. Può lavorare solidi granulari a flusso libero, piccole pietre di scarto, minerali, minerali grezzi, fanghi chimici e vari flussi di rifiuti.

Questa natura "materiale-agnostica" rende il forno rotante un risolutore di problemi versatile, adattabile a diverse industrie e a esigenze in evoluzione senza richiedere un cambiamento fondamentale nel suo design di base.

Dalle industrie fondamentali ai futuri sostenibili

La versatilità del forno rotante è meglio dimostrata dalla sua applicazione in un'ampia gamma di industrie, dalle tradizionali alle all'avanguardia. È una tecnologia che ha saputo adattarsi per risolvere nuove sfide.

Le fondamenta dell'industria pesante

Per decenni, i forni rotanti sono stati il cavallo di battaglia per la produzione di cemento, calce e acciaio. La loro capacità di funzionare in continuo e di lavorare enormi volumi di minerali grezzi li rende la scelta più efficiente e affidabile per questi settori ad alta produzione.

Uno strumento critico per le soluzioni ambientali

Gli stessi principi che rendono un forno efficace per la lavorazione dei minerali vengono ora applicati alla gestione dei rifiuti e alla bonifica ambientale.

Riscaldando i rifiuti pericolosi a temperature estreme, i forni possono distruggere in modo sicuro i composti organici nocivi, ridurre il volume dei rifiuti e persino recuperare materiali preziosi per il riciclaggio. Questo posiziona il forno come una tecnologia chiave nell'economia circolare.

Materiali specializzati e avanzati abilitanti

Oltre alle materie prime sfuse, i forni rotanti sono cruciali per la produzione di materiali speciali di alto valore. Sono utilizzati per creare e riattivare il carbonio attivo per la purificazione dell'aria e dell'acqua, preparare catalizzatori per la produzione chimica e lavorare plastiche e ceramiche avanzate.

Comprendere le realtà operative

Sebbene indispensabile, l'utilizzo di un forno rotante comporta la gestione di specifici compromessi. Riconoscere queste realtà è fondamentale per sfruttare efficacemente la tecnologia.

Significativi investimenti di capitale e richieste energetiche

I forni rotanti sono enormi attrezzature industriali che rappresentano un significativo investimento di capitale. Inoltre, raggiungere e mantenere alte temperature è un processo ad alta intensità energetica, rendendo l'efficienza energetica un obiettivo primario nella progettazione e nel funzionamento dei forni moderni.

La necessità di un controllo e una manutenzione precisi

La versatilità del forno dipende da un controllo operativo preciso. Fattori come la velocità di rotazione, il profilo di temperatura e la velocità di alimentazione del materiale devono essere gestiti con attenzione per ottenere il risultato desiderato.

I sistemi moderni incorporano il monitoraggio remoto e la manutenzione predittiva per ottimizzare le prestazioni e prevenire costosi tempi di inattività, evidenziando la necessità di un funzionamento qualificato.

La personalizzazione è fondamentale

Un approccio "taglia unica" non funziona. Il design del forno, dalla sua lunghezza e diametro al suo rivestimento refrattario, deve essere personalizzato per il materiale specifico in lavorazione e per la reazione termica desiderata. Questa modularità garantisce un'efficienza ottimale ma richiede una configurazione esperta.

Allineare la tecnologia del forno con i tuoi obiettivi strategici

La scelta di investire o ottimizzare un forno rotante dipende interamente dal tuo obiettivo primario.

- Se il tuo obiettivo principale è la produzione di materie prime in grandi volumi: L'affidabilità ineguagliabile e la capacità di lavorazione continua e uniforme del forno rotante lo rendono la scelta definitiva.

- Se il tuo obiettivo principale è la gestione dei rifiuti o il riciclaggio: La versatilità del materiale del forno e la sua capacità di trasformare in modo sicuro materie prime diverse e pericolose in prodotti inerti o di valore è il suo vantaggio chiave.

- Se il tuo obiettivo principale è la produzione di materiali speciali: Il controllo preciso della temperatura del forno e la sua azione di riscaldamento uniforme sono essenziali per garantire la qualità e le prestazioni dei prodotti di alto valore.

Il forno rotante resiste perché è uno strumento fondamentalmente adattabile, che dimostra continuamente il suo valore risolvendo le sfide più antiche e più nuove della lavorazione industriale.

Tabella riassuntiva:

| Aspetto chiave | Descrizione |

|---|---|

| Lavorazione ad alta temperatura | Raggiunge temperature estreme per la calcinazione e le reazioni chimiche nella produzione di cemento, calce e acciaio. |

| Distribuzione uniforme del calore | Garantisce una qualità del prodotto costante attraverso una rotazione continua, prevenendo i punti caldi. |

| Versatilità dei materiali | Gestisce materiali diversi, dai minerali ai flussi di rifiuti, supportando varie industrie. |

| Applicazioni industriali | Utilizzato nell'industria pesante, nelle soluzioni ambientali e nella produzione di materiali avanzati. |

| Considerazioni operative | Comporta richieste energetiche, controllo preciso e personalizzazione per prestazioni ottimali. |

Pronto a ottimizzare i tuoi processi industriali con soluzioni avanzate per forni rotanti? In KINTEK, sfruttiamo un'eccezionale attività di ricerca e sviluppo e la produzione interna per fornire sistemi di forni ad alta temperatura su misura, inclusi forni rotanti, forni a muffola, a tubo, a vuoto e ad atmosfera, e sistemi CVD/PECVD. Le nostre profonde capacità di personalizzazione garantiscono un allineamento preciso con le tue esigenze uniche, sia per la produzione in grandi volumi, la gestione dei rifiuti o i materiali speciali. Contattaci oggi per discutere come le nostre soluzioni possono migliorare l'efficienza, l'affidabilità e la sostenibilità nelle tue operazioni!

Guida Visiva

Prodotti correlati

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno rotativo elettrico Piccolo forno rotante per la rigenerazione del carbone attivo

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Che tipi di materiali sono adatti per la lavorazione nei forni a tubo rotante? Ideale per polveri e granuli a flusso libero

- Quali tipi di materiali possono essere processati in un forno a tubo rotante? Scopri i materiali ideali per la lavorazione ad alta temperatura

- Quali materiali possono essere utilizzati per realizzare l'assieme del tubo rotante di questi forni? Scegli il migliore per le tue esigenze ad alta temperatura

- Quali sono gli approcci comuni alla miscelazione nei forni rotativi? Migliora l'uniformità e l'efficienza nella lavorazione termica

- Come fanno i forni a tubo rotante a ottenere un controllo preciso della temperatura? Padroneggiare il riscaldamento uniforme per processi dinamici