L'elevata produttività di un forno rotativo si ottiene principalmente attraverso la sua progettazione fondamentale come sistema di processo continuo, unita alle sue immense dimensioni fisiche e alla meccanica interna efficiente per spostare e riscaldare il materiale. A differenza dei sistemi a lotti che devono fermarsi e ripartire, un forno è progettato per alimentare, elaborare e scaricare il materiale in un flusso ininterrotto, 24 ore su 24, 7 giorni su 7.

La ragione principale dell'elevata produttività di un forno rotativo non è una singola caratteristica, ma la sua progettazione olistica come reattore chimico dedicato a flusso continuo. Tutta la sua struttura è ottimizzata per eliminare i tempi di inattività e processare enormi volumi di materiale senza interruzioni.

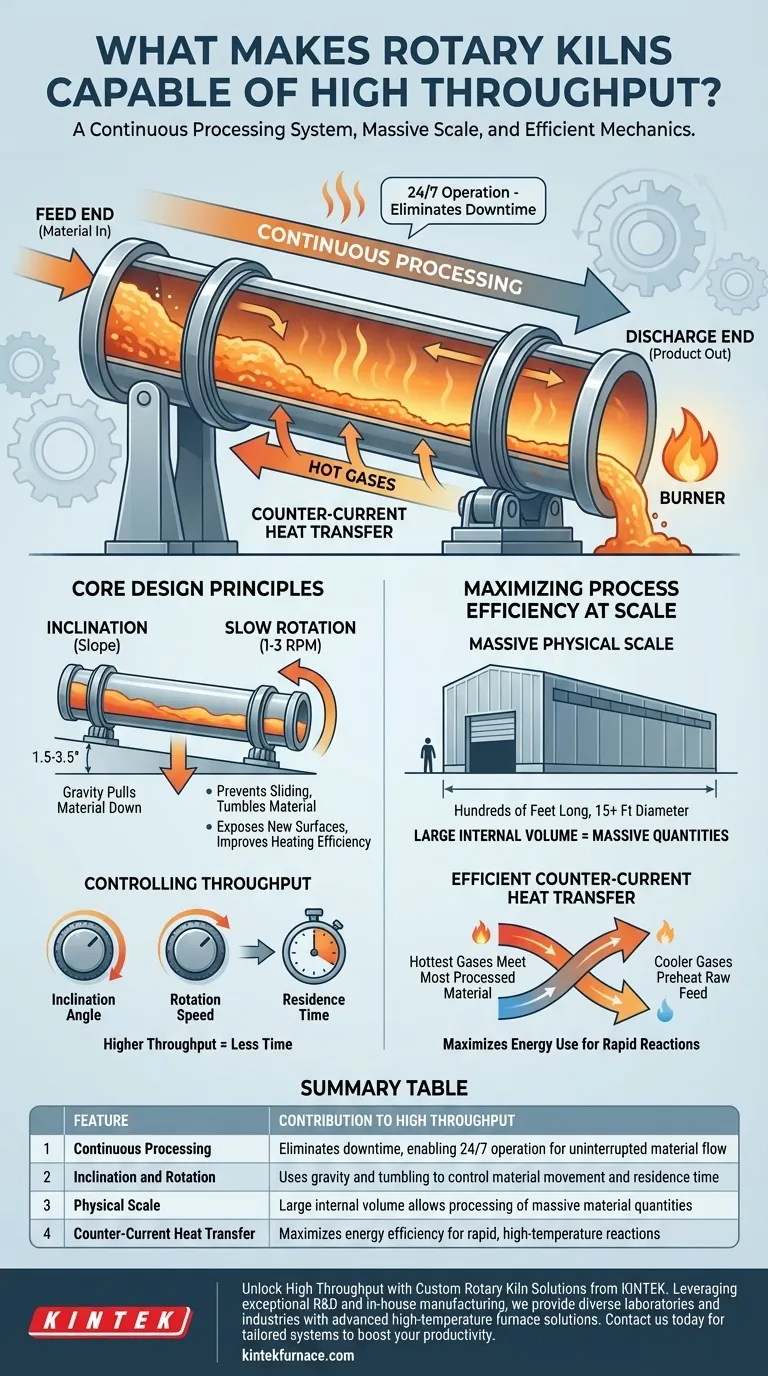

La Fondazione: Elaborazione Continua e Ininterrotta

Il fattore più significativo che consente un'elevata produttività è il passaggio dall'elaborazione a lotti a un modello operativo continuo. Questa filosofia di progettazione è alla base di ogni altra caratteristica del forno.

Dal Lotto al Flusso Continuo

I processori a lotto devono essere caricati, fatti funzionare, raffreddati e svuotati in fasi separate e dispendiose in termini di tempo. Ciò crea tempi di inattività non produttivi significativi tra i cicli.

Un forno rotativo elimina tutto ciò. La materia prima viene alimentata continuamente dall'estremità superiore mentre il prodotto finito viene contemporaneamente scaricato dall'estremità inferiore, creando una linea di produzione non-stop.

Progettato per Operare 24/7

I forni rotativi sono costruiti per una estrema durabilità, utilizzando spesso corpi in acciaio saldato di grosso spessore rivestiti di mattoni refrattari.

Questa costruzione robusta consente loro di funzionare per mesi, o addirittura anni, senza essere spenti per manutenzioni importanti. Massimizzare il tempo di attività è essenziale per raggiungere elevati obiettivi di produttività annuale.

Principi di Progettazione Fondamentali per il Trasporto del Materiale

Il meccanismo semplice ma efficace per spostare il materiale attraverso il forno è fondamentale per la sua affidabilità e l'alta capacità. Questo movimento è regolato da due scelte progettuali intenzionali: inclinazione e rotazione.

Il Ruolo dell'Inclinazione (Pendenza)

Un forno rotativo non è installato perfettamente in piano. È montato con una leggera angolazione, tipicamente tra 1,5 e 3,5 gradi.

Questa leggera pendenza verso il basso utilizza la gravità per aiutare a trascinare il materiale dall'estremità di alimentazione verso l'estremità di scarico, fornendo una forza motrice costante e affidabile.

La Potenza della Lenta Rotazione

Il forno ruota lentamente sul proprio asse, di solito tra 1 e 3 rivoluzioni al minuto (RPM). Questa rotazione svolge due funzioni critiche.

In primo luogo, impedisce al materiale di scivolare semplicemente lungo il fondo del forno. Invece, rimescola il materiale, assicurando che si muova in avanti in modo controllato e prevedibile.

In secondo luogo, questa azione di rimescolamento mescola costantemente il letto di materiale, esponendo nuove superfici ai gas caldi all'interno del forno, il che migliora notevolmente l'efficienza del processo di riscaldamento.

Controllo della Produttività e del Tempo di Permanenza

La combinazione di angolo di inclinazione e velocità di rotazione determina il tempo di permanenza (residence time): quanto tempo il materiale trascorre all'interno del forno.

Gli operatori possono regolare questi parametri per accelerare o rallentare il processo. Una maggiore produttività si ottiene con un angolo più ripido o una rotazione più veloce, il che riduce il tempo di permanenza.

Massimizzare l'Efficienza del Processo su Scala

La produttività non riguarda solo lo spostamento rapido del materiale; anche il processo chimico o fisico deve tenere il passo. La progettazione del forno crea un ambiente incredibilmente efficiente per le reazioni ad alta temperatura.

Il Vantaggio della Scala Fisica

I forni rotativi sono apparecchiature enormi, spesso lunghi centinaia di piedi con diametri di 15 piedi o più.

Queste pure dimensioni forniscono un enorme volume interno, consentendo di elaborare una grande quantità di materiale in un dato momento, contribuendo direttamente alla sua capacità di grande volume.

Efficiente Trasferimento di Calore in Controcorrente

Nella maggior parte dei progetti, il materiale scorre in discesa mentre i gas di combustione caldi provenienti dal bruciatore all'estremità inferiore scorrono in salita, creando un flusso in controcorrente.

Questo è il metodo termodinamicamente più efficiente di trasferimento del calore. Assicura che i gas più caldi incontrino il materiale più elaborato, mentre i gas più freddi preriscaldano il materiale grezzo in ingresso, massimizzando l'uso dell'energia e consentendo le reazioni rapide necessarie per un'elevata produttività.

Comprendere i Compromessi

La progettazione del forno rotativo per un'elevata produttività comporta significative considerazioni operative. È uno strumento specializzato, non una soluzione universale.

Alti Costi di Capitale ed Energetici

La scala massiccia e la costruzione robusta rendono i forni rotativi estremamente costosi da costruire e installare. Inoltre, il loro funzionamento continuo ad alta temperatura comporta un consumo energetico molto elevato, principalmente dovuto al carburante per il bruciatore.

Mancanza Inerente di Flessibilità

Un forno è tipicamente progettato e ottimizzato per un unico processo e materia prima specifici. Non può essere facilmente riconfigurato per gestire materiali diversi o lotti piccoli e variabili. La sua forza risiede nella produzione costante e ad alto volume di una cosa.

Lunghi Periodi di Avvio e Arresto

A causa della loro enorme massa termica, portare un forno alla temperatura operativa può richiedere diversi giorni. Allo stesso modo, raffreddarlo è un processo lento e controllato. Ciò rafforza la loro inadeguatezza per esigenze di produzione intermittenti o brevi.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta di un forno rotativo è una decisione guidata interamente dalla necessità di una produzione continua e su larga scala.

- Se la tua attenzione principale è la massima resa di una singola merce: Il flusso continuo e la scala massiccia del forno rotativo sono senza pari per industrie come la produzione di cemento, calce e allumina.

- Se la tua attenzione principale è l'elaborazione di lotti diversi e di piccolo volume: La mancanza di flessibilità e i lunghi tempi di riscaldamento di un forno rotativo lo rendono lo strumento sbagliato; sarebbero più appropriati forni a lotti o calcinatori indiretti.

- Se la tua attenzione principale è bilanciare la produttività con il costo: Ottimizzare i controlli di processo del forno, in particolare la velocità di rotazione e l'efficienza del bruciatore, è fondamentale per gestire il suo significativo costo energetico.

In definitiva, il design di un forno rotativo sfrutta brillantemente la gravità e la rotazione per consentire un processo industriale continuo ed efficiente su scala massiccia.

Tabella Riassuntiva:

| Caratteristica | Contributo all'Elevata Produttività |

|---|---|

| Elaborazione Continua | Elimina i tempi di inattività, consentendo il funzionamento 24 ore su 24, 7 giorni su 7 per un flusso di materiale ininterrotto |

| Inclinazione e Rotazione | Utilizza la gravità e il rimescolamento per controllare il movimento del materiale e il tempo di permanenza |

| Scala Fisica | L'ampio volume interno consente l'elaborazione di enormi quantità di materiale |

| Trasferimento di Calore in Controcorrente | Massimizza l'efficienza energetica per reazioni rapide ad alta temperatura |

Sblocca l'Elevata Produttività con Soluzioni di Forni Rotativi Personalizzate da KINTEK

Sfruttando una R&S eccezionale e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, che include Forni Rotativi, Forni a Muffola, Forni a Tubo, Forni Sottovuoto e a Atmosfera, e Sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare con precisione i requisiti sperimentali unici. Sia che tu abbia bisogno di un'elaborazione continua e scalabile per industrie come il cemento o la calce, sia che tu necessiti di soluzioni su misura per materiali specifici, forniamo sistemi affidabili ed efficienti per aumentare la tua produttività e ridurre i costi operativi.

Contattaci oggi stesso per discutere come la nostra esperienza può ottimizzare i tuoi processi ad alta produttività!

Guida Visiva

Prodotti correlati

- Forno rotante elettrico Forno rotante di lavoro continuo di piccole dimensioni per il riscaldamento dell'impianto di pirolisi

- Forno rotativo elettrico Piccolo forno rotante per la rigenerazione del carbone attivo

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno rotativo elettrico Piccolo forno rotativo Impianto di pirolisi della biomassa Forno rotante

- Macchina elettrica della pianta della fornace di pirolisi del forno rotante Piccolo calcolatore del forno rotante

Domande frequenti

- Come si controlla la profondità del letto in un forno rotante e perché è importante? Ottimizzare il Trasferimento di Calore e l'Efficienza

- Perché un forno rotante è particolarmente adatto al trattamento di FMDS ad alto contenuto di carbonio? Trasforma i rifiuti di carbonio in una risorsa

- Quali vantaggi offrono i forni rotanti riscaldati elettricamente nel controllo della temperatura? Ottieni precisione e uniformità per risultati superiori

- In che modo il controllo automatizzato nei forni rotativi elettrici avvantaggia i processi industriali? Ottieni una precisione ed efficienza senza pari

- Quali sono alcune applicazioni di essiccazione dei forni rotanti elettromagnetici? Scopri Soluzioni di Essiccazione Efficienti e Precise