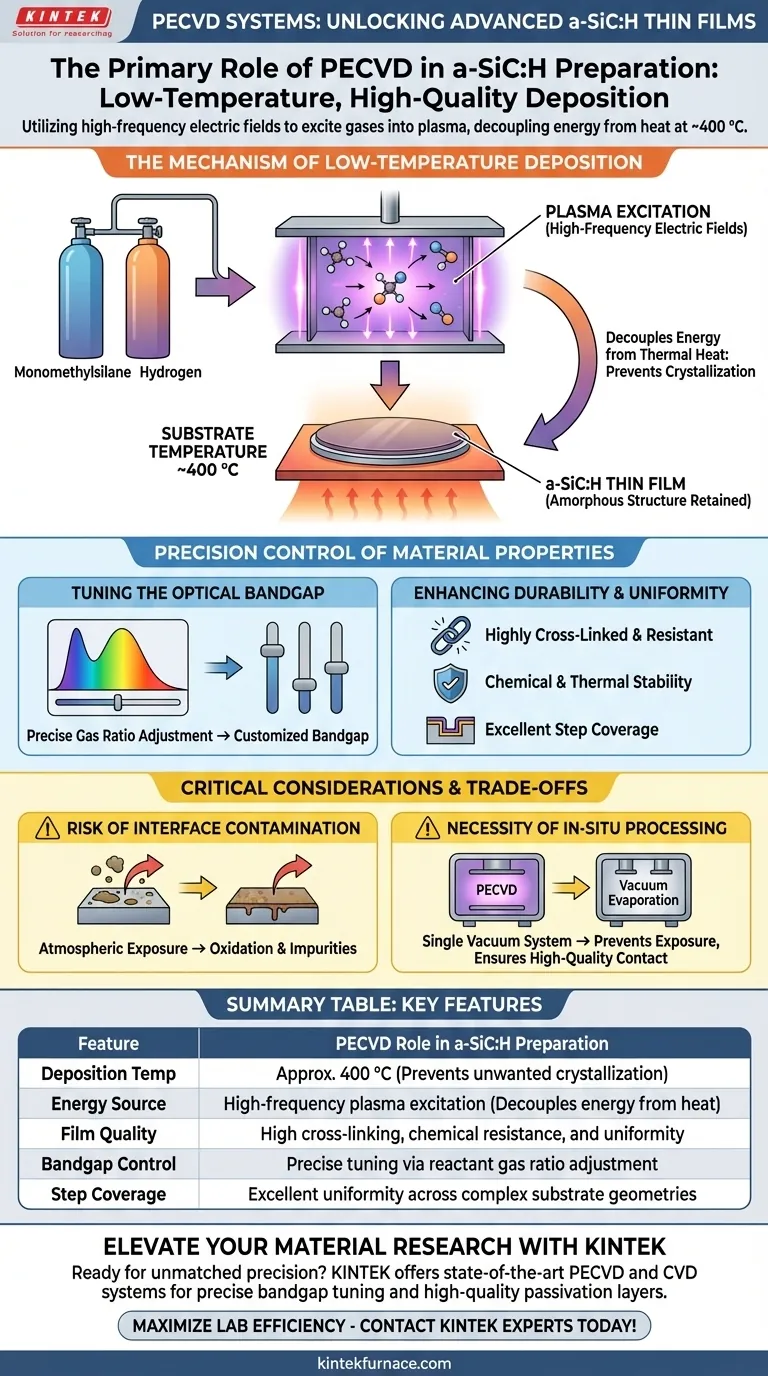

Il ruolo principale dei sistemi di deposizione chimica da vapore assistita da plasma (PECVD) nella preparazione del carburo di silicio amorfo idrogenato (a-SiC:H) è quello di facilitare la deposizione chimica a temperature del substrato significativamente ridotte. Utilizzando campi elettrici ad alta frequenza per eccitare i gas reagenti—in particolare monometilsilano e idrogeno—in uno stato di plasma, la PECVD consente la creazione di film sottili di alta qualità a circa 400 °C. Questo processo è fondamentale per la fabbricazione di strati di passivazione a banda larga che richiedono un controllo preciso della composizione senza lo stress termico dei metodi tradizionali.

I sistemi PECVD sono indispensabili per la preparazione di a-SiC:H perché disaccoppiano l'energia di reazione dal calore termico, consentendo la precisa regolazione dei bandgap ottici e della composizione del film, mantenendo al contempo la struttura amorfa essenziale del materiale.

Il Meccanismo della Deposizione a Bassa Temperatura

Eccitazione del Plasma

I sistemi PECVD funzionano applicando campi elettrici ad alta frequenza ai gas reagenti. Questa energia eccita le molecole di gas, trasformandole in uno stato di plasma.

Riduzione dei Requisiti Termici

Poiché il plasma fornisce l'energia necessaria per guidare le reazioni chimiche, il substrato non necessita di essere riscaldato a temperature estreme.

Mantenimento della Struttura Amorfa

La capacità di operare a circa 400 °C è critica per i film a-SiC:H. Questo intervallo di temperatura garantisce che il materiale mantenga la sua struttura amorfa anziché cristallizzare, cosa spesso richiesta per specifiche applicazioni ottiche ed elettroniche.

Controllo di Precisione delle Proprietà del Materiale

Regolazione del Bandgap Ottico

Il vantaggio principale dell'utilizzo della PECVD per a-SiC:H è la capacità di manipolare la composizione del film. Gli operatori possono regolare con precisione il bandgap ottico del film sottile risultante, rendendolo una scelta ideale per gli strati di passivazione.

Miglioramento della Durabilità Fisica

I film depositati tramite PECVD presentano generalmente eccellenti caratteristiche fisiche. Sono tipicamente altamente reticolati, uniformi e resistenti sia alle variazioni chimiche che termiche.

Uniformità e Copertura

Oltre alla composizione, i sistemi PECVD sono noti per fornire un'eccellente copertura dei gradini. Ciò garantisce che la deposizione del film sia altamente uniforme sul substrato, il che è vitale per prestazioni costanti del dispositivo.

Considerazioni Critiche e Compromessi

Il Rischio di Contaminazione dell'Interfaccia

Sebbene la PECVD offra un eccellente controllo, la qualità del film è altamente sensibile all'ambiente di deposizione. Se un campione viene esposto all'atmosfera tra la deposizione di diversi strati (come una base e uno strato di copertura), possono verificarsi ossidazione e contaminazione.

La Necessità di Elaborazione In-Situ

Per mitigare i rischi di contaminazione, è spesso necessario integrare la PECVD all'interno di un unico sistema a vuoto insieme ad altre tecnologie. Questo approccio "in-situ" previene l'esposizione atmosferica, garantendo un contatto fisico di alta qualità tra gli strati, come nanocristalli di germanio e la matrice di carburo di silicio.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare l'efficacia della PECVD per la tua specifica applicazione, considera quanto segue:

- Se il tuo obiettivo principale sono le prestazioni ottiche: Dai priorità al controllo preciso dei rapporti dei gas reagenti per regolare il bandgap ottico mantenendo il substrato a 400 °C.

- Se il tuo obiettivo principale è l'integrazione di dispositivi multistrato: Utilizza un sistema in-situ che combina PECVD con evaporazione sotto vuoto per prevenire l'ossidazione dell'interfaccia e garantire un contatto di alta qualità tra gli strati.

Sfruttare efficacemente la PECVD richiede di bilanciare la necessità di un processo a bassa temperatura con il rigoroso requisito di controllo ambientale durante la deposizione.

Tabella Riassuntiva:

| Caratteristica | Ruolo della PECVD nella Preparazione di a-SiC:H |

|---|---|

| Temp. di Deposizione | Circa 400 °C (Previene cristallizzazione indesiderata) |

| Fonte di Energia | Eccitazione al plasma ad alta frequenza (Disaccoppia energia dal calore) |

| Qualità del Film | Elevata reticolazione, resistenza chimica e uniformità |

| Controllo del Bandgap | Regolazione precisa tramite aggiustamento del rapporto dei gas reagenti |

| Copertura dei Gradini | Eccellente uniformità su geometrie complesse del substrato |

Eleva la Tua Ricerca sui Materiali con KINTEK

Pronto a raggiungere una precisione impareggiabile nella deposizione dei tuoi film sottili? KINTEK offre sistemi PECVD e CVD all'avanguardia, oltre alla nostra vasta gamma di forni da laboratorio personalizzabili. Supportati da R&D esperta e produzione di livello mondiale, forniamo gli strumenti necessari per una precisa regolazione del bandgap e strati di passivazione di alta qualità.

Massimizza l'efficienza del tuo laboratorio e garantisci prestazioni superiori del dispositivo: Contatta oggi stesso gli esperti KINTEK per trovare la tua soluzione di deposizione perfetta!

Guida Visiva

Riferimenti

- Z. Remeš, Oleg Babčenko. Thin Hydrogenated Amorphous Silicon Carbide Layers with Embedded Ge Nanocrystals. DOI: 10.3390/nano15030176

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

Domande frequenti

- Quali sono le applicazioni del PECVD nella produzione di semiconduttori? Essenziale per isolamento e protezione

- Come si confronta la PECVD con la CVD tradizionale nei processi a semiconduttore? Scopri le differenze chiave per una migliore deposizione di film sottili

- Cos'è la copertura del gradino nel PECVD e perché è importante? Garantire una deposizione uniforme di film sottili per l'affidabilità

- Come si possono alterare le proprietà dei film PECVD? Padroneggia l'ingegneria dei film sottili con controllo di precisione

- Quali sono le pressioni operative tipiche per l'elaborazione dei plasmi nel PECVD? Ottimizzare la deposizione di film sottili

- Perché usare il PECVD? Ottieni una deposizione di film sottili superiore a bassa temperatura

- Che cos'è la deposizione chimica da fase vapore potenziata al plasma (PECVD) e in cosa differisce dalla CVD? Sbloccare la deposizione di film sottili a bassa temperatura

- Cos'è il processo di deposizione chimica da vapore assistita da plasma? Ottenere film sottili di alta qualità a bassa temperatura