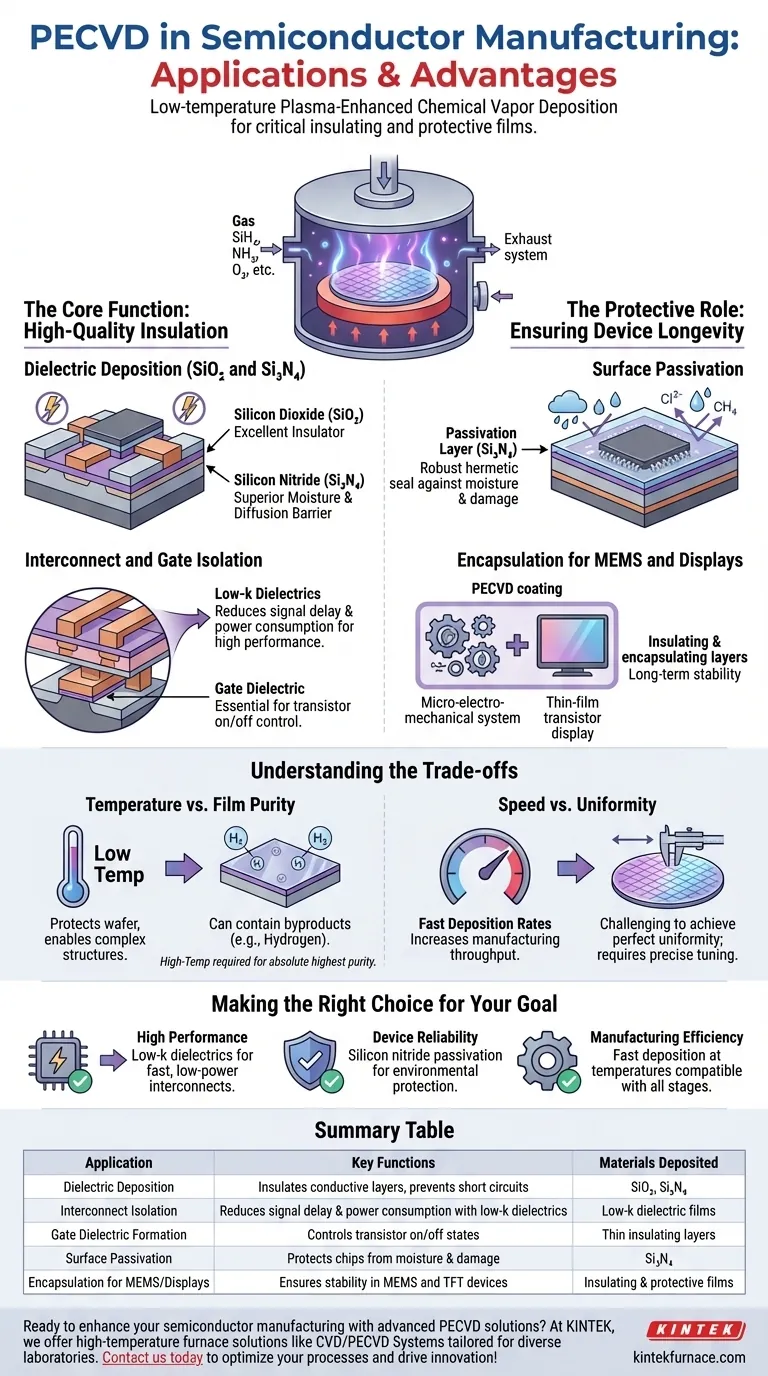

Nella produzione di semiconduttori, la deposizione chimica da fase vapore potenziata al plasma (PECVD) è la tecnologia fondamentale per depositare i film isolanti e protettivi critici che rendono possibile l'elettronica moderna. Viene utilizzata per creare strati di biossido di silicio (SiO₂) e nitruro di silicio (Si₃N₄), che fungono da dielettrici per isolare gli strati conduttivi, formare parti di transistor e fornire una sigillatura protettiva finale per il circuito integrato.

Il valore essenziale del PECVD non risiede solo in ciò che deposita, ma in come lo fa: a basse temperature. Questa singola capacità è ciò che sblocca la possibilità di costruire chip complessi e multistrato senza danneggiare le strutture fragili e sensibili alla temperatura già fabbricate sul wafer.

La funzione principale: isolamento di alta qualità

Al suo interno, un chip semiconduttore è una fitta rete di interruttori e fili che devono essere perfettamente isolati l'uno dall'altro. Il PECVD è lo strumento principale per costruire questi strati isolanti con precisione ed efficienza.

Deposizione dielettrica (SiO₂ e Si₃N₄)

Il PECVD eccelle nella deposizione di film dielettrici di alta qualità. Questi sono materiali che non conducono elettricità e sono fondamentali per il funzionamento del chip.

Il biossido di silicio (SiO₂) è un eccellente isolante, utilizzato per separare diversi componenti conduttivi. Il nitruro di silicio (Si₃N₄) offre una resistenza superiore all'umidità e alla diffusione, rendendolo una barriera protettiva ideale.

Isolamento di interconnessioni e gate

I chip moderni contengono miliardi di transistor collegati da intricate "cablature" metalliche chiamate interconnessioni. Il PECVD deposita strati isolanti tra queste linee metalliche per prevenire cortocircuiti.

Per i chip avanzati, vengono depositati film dielettrici low-k specializzati tramite PECVD. Questi materiali riducono la capacità tra i fili, diminuendo il ritardo del segnale e il consumo energetico, il che è fondamentale per l'informatica ad alte prestazioni.

Formazione di componenti di transistor

Il PECVD viene utilizzato anche per depositare il dielettrico di gate, uno strato isolante microscopicamente sottile essenziale per controllare lo stato di accensione/spegnimento di un transistor. La qualità e l'integrità di questo strato influenzano direttamente le prestazioni e l'affidabilità del dispositivo.

Il ruolo protettivo: garantire la longevità del dispositivo

Oltre a costruire le parti attive di un circuito, il PECVD viene utilizzato per proteggere il prodotto finito dal mondo esterno.

Passivazione superficiale

Dopo che tutti i transistor e le cablature sono stati posizionati, l'intera superficie del chip viene rivestita con uno strato protettivo finale, un processo noto come passivazione.

Uno spesso strato di nitruro di silicio depositato tramite PECVD agisce come una robusta sigillatura ermetica. Questo protegge la delicata circuiteria da umidità, sostanze chimiche e danni fisici che potrebbero causarne il guasto.

Incapsulamento per MEMS e display

Lo stesso principio si applica ad altri dispositivi semiconduttori. Nei sistemi micro-elettro-meccanici (MEMS) e nei transistor a film sottile (TFT) utilizzati nei display moderni, il PECVD fornisce gli strati isolanti e di incapsulamento essenziali che garantiscono stabilità e funzionamento a lungo termine.

Comprendere i compromessi

Nessuna tecnologia è priva di compromessi. Il vantaggio primario del PECVD, la sua bassa temperatura operativa, definisce la sua relazione con altri metodi di deposizione.

Temperatura vs. purezza del film

Il plasma in un processo PECVD fornisce l'energia per le reazioni chimiche, sostituendo l'elevato calore utilizzato nella deposizione chimica da fase vapore (CVD) tradizionale. Sebbene questo protegga il wafer, i film risultanti possono talvolta contenere sottoprodotti come l'idrogeno.

Per la maggior parte delle applicazioni, questo è perfettamente accettabile. Tuttavia, per alcuni strati selezionati che richiedono la massima purezza, potrebbe essere scelto un processo ad alta temperatura se la struttura del dispositivo può sopportarlo.

Velocità vs. uniformità

Il PECVD è apprezzato per i suoi tassi di deposizione relativamente veloci, che aumentano la produttività della produzione. Tuttavia, ottenere uno spessore del film perfettamente uniforme su tutto il wafer può essere una sfida.

Gli ingegneri di processo devono regolare attentamente i flussi di gas, la pressione e la potenza del plasma per bilanciare la necessità di velocità con i rigorosi requisiti di uniformità della moderna fabbricazione di semiconduttori.

Fare la scelta giusta per il tuo obiettivo

Il PECVD non è solo un'applicazione, ma una piattaforma versatile utilizzata per raggiungere diversi risultati durante il processo di fabbricazione.

- Se il tuo obiettivo principale è l'alta performance: Il PECVD è irrinunciabile per la deposizione di materiali dielettrici low-k necessari per abilitare interconnessioni veloci e a basso consumo energetico nei chip logici avanzati.

- Se il tuo obiettivo principale è l'affidabilità del dispositivo: Il PECVD è lo standard industriale per la creazione dello strato di passivazione finale di nitruro di silicio che protegge il chip dai pericoli ambientali.

- Se il tuo obiettivo principale è l'efficienza produttiva: Il PECVD offre una potente combinazione di tassi di deposizione veloci e film di alta qualità a temperature compatibili con quasi ogni fase della produzione di dispositivi.

In definitiva, l'abilità unica del PECVD di creare film di alta qualità a basse temperature lo rende uno strumento indispensabile per costruire i circuiti integrati densi e complessi che alimentano il nostro mondo.

Tabella riassuntiva:

| Applicazione | Funzioni chiave | Materiali depositati |

|---|---|---|

| Deposizione dielettrica | Isola gli strati conduttivi, previene i cortocircuiti | SiO₂, Si₃N₄ |

| Isolamento interconnessioni | Riduce il ritardo del segnale e il consumo energetico con dielettrici low-k | Film dielettrici low-k |

| Formazione dielettrico di gate | Controlla gli stati di accensione/spegnimento del transistor | Strati isolanti sottili |

| Passivazione superficiale | Protegge i chip da umidità e danni | Si₃N₄ |

| Incapsulamento per MEMS/Display | Garantisce stabilità nei dispositivi MEMS e TFT | Film isolanti e protettivi |

Pronto a migliorare la tua produzione di semiconduttori con soluzioni PECVD avanzate? In KINTEK, sfruttiamo un'eccezionale R&S e la produzione interna per fornire soluzioni di forni ad alta temperatura come i sistemi CVD/PECVD, su misura per diversi laboratori. La nostra forte capacità di personalizzazione profonda garantisce che soddisfiamo precisamente le tue esigenze sperimentali uniche per isolamento, protezione ed efficienza. Contattaci oggi per discutere come i nostri prodotti possono ottimizzare i tuoi processi e guidare l'innovazione!

Guida Visiva

Prodotti correlati

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

Domande frequenti

- Quali sono i vantaggi del CVD potenziato al plasma? Ottenere la deposizione di film sottili di alta qualità a bassa temperatura

- Come funziona il processo PECVD? Abilitare la deposizione di film sottili di alta qualità a bassa temperatura

- In cosa differisce la deposizione chimica da fase vapore (CVD) dalla PVD? Principali Differenze nei Metodi di Rivestimento a Film Sottile

- Cos'è il nitruro di silicio depositato al plasma e quali sono le sue proprietà? Scopri il suo ruolo nell'efficienza delle celle solari

- Come viene depositato il diossido di silicio dal tetraetilortosilicato (TEOS) in PECVD? Ottenere film di SiO2 di alta qualità a bassa temperatura