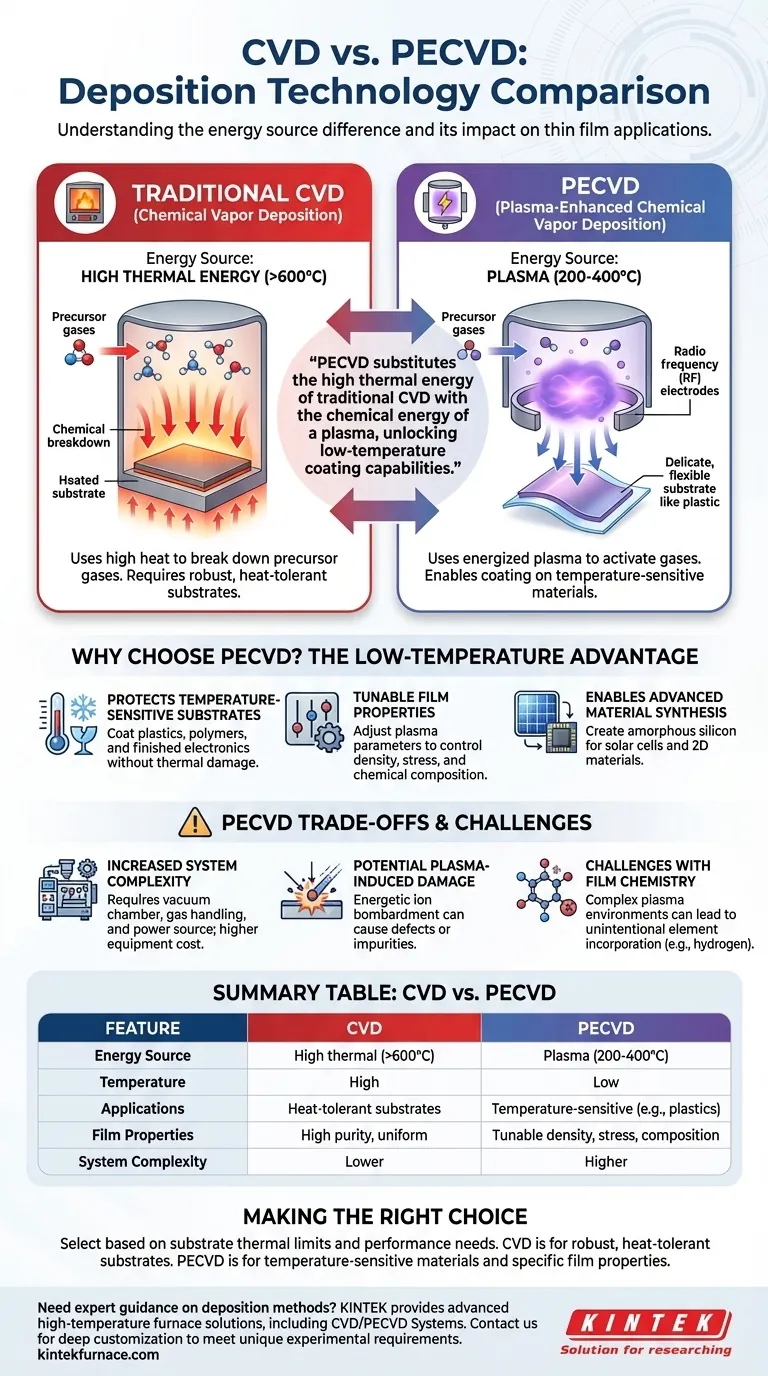

In sostanza, la deposizione chimica da fase vapore potenziata al plasma (PECVD) è un processo per depositare film sottili che utilizza un gas energizzato, o plasma, per guidare la reazione chimica. A differenza della deposizione chimica da fase vapore (CVD) convenzionale, che si basa quasi esclusivamente su temperature elevate per scomporre i gas precursori, la PECVD utilizza questo plasma per creare molecole altamente reattive a temperature molto più basse. Questa differenza fondamentale la rende adatta ad applicazioni completamente diverse.

Il punto chiave è che la PECVD sostituisce l'alta energia termica della CVD tradizionale con l'energia chimica di un plasma. Ciò sblocca la capacità di rivestire materiali sensibili alla temperatura, ma introduce nuovi compromessi relativi alla complessità dell'apparecchiatura e al potenziale danno al film.

La Differenza Fondamentale: Fonte di Energia

La scelta tra CVD e PECVD dipende da come si fornisce l'energia necessaria per trasformare un gas in un film solido sul substrato.

Come Funziona la CVD Tradizionale: L'Approccio Termico

La CVD convenzionale è concettualmente semplice. I gas precursori vengono introdotti in un forno ad alta temperatura contenente il substrato.

Il calore intenso (spesso >600°C) fornisce l'energia termica necessaria per rompere i legami chimici nelle molecole di gas. Questi frammenti appena reattivi si depositano quindi sulla superficie calda del substrato e formano il film solido desiderato.

Come Funziona la PECVD: L'Approccio Alimentato a Plasma

La PECVD evita la necessità di calore estremo creando un plasma all'interno della camera di reazione utilizzando un campo elettrico (come energia a radiofrequenza o a microonde).

Questo plasma è uno stato della materia altamente energetico: un gas di ioni, elettroni e radicali reattivi. Queste particelle energizzate possono scomporre i gas precursori attraverso collisioni, creando i frammenti reattivi necessari senza richiedere una superficie calda. Il processo può quindi essere eseguito a temperature significativamente più basse, tipicamente 200-400°C.

Perché Scegliere la PECVD? Il Vantaggio della Bassa Temperatura

Il motore principale per l'uso della PECVD è la sua capacità di operare a basse temperature, il che apre capacità impossibili con la CVD termica ad alta temperatura.

Protezione dei Substrati Sensibili alla Temperatura

Questo è il vantaggio più critico della PECVD. Molti materiali, come plastiche, polimeri o wafer semiconduttori con strati metallici preesistenti, non possono resistere alle alte temperature della CVD tradizionale.

La PECVD consente la deposizione di film di alta qualità come biossido di silicio o nitruro di silicio su questi substrati sensibili senza danneggiarli.

Ottenere Proprietà del Film Diverse

L'energia del plasma può essere controllata indipendentemente dalla temperatura. Ciò fornisce agli ingegneri un "manopola" aggiuntiva da girare.

Regolando la potenza del plasma, la pressione e la chimica del gas, è possibile mettere a punto le proprietà finali del film, come la sua densità, lo stress interno e la composizione chimica.

Abilitare la Sintesi di Materiali Avanzati

La PECVD facilita la creazione di materiali che sono difficili da produrre in altro modo. Ad esempio, viene utilizzata per depositare silicio amorfo per celle solari e transistor a film sottile.

Consente inoltre una produzione più pulita e priva di catalizzatori di materiali 2D avanzati fornendo un controllo preciso sull'ambiente di reazione.

Comprendere i Compromessi

Sebbene potente, l'uso del plasma non è privo di costi. La scelta della PECVD comporta l'accettazione di un insieme specifico di sfide ingegneristiche.

Aumento della Complessità del Sistema

Un sistema PECVD richiede una camera a vuoto, gestione dei gas e una fonte di alimentazione (ad esempio, un generatore RF) con una rete di adattamento per creare e sostenere il plasma. Ciò rende l'apparecchiatura più complessa e costosa di un forno CVD standard.

Potenziale di Danno Indotto dal Plasma

Gli ioni energetici all'interno del plasma possono bombardare il substrato e il film in crescita. Questo bombardamento può essere benefico, aiutando a densificare il film, ma può anche causare difetti, impurità o elevato stress compressivo se non controllato correttamente.

Sfide con la Chimica del Film

Gli ambienti al plasma sono chimicamente molto complessi. I gas precursori possono frammentarsi in modi multipli, portando talvolta all'incorporazione involontaria di elementi come l'idrogeno nel film, il che può influenzarne le proprietà elettroniche o ottiche.

Prendere la Scelta Giusta per il Tuo Obiettivo

La tua scelta dipende interamente dai limiti del tuo substrato e dai requisiti di prestazioni finali.

- Se la tua attenzione principale è rivestire un substrato robusto e termicamente resistente: La CVD tradizionale è spesso un metodo più semplice ed economico che produce film uniformi e di elevata purezza.

- Se la tua attenzione principale è rivestire un materiale sensibile alla temperatura come plastica o un dispositivo elettronico finito: La PECVD è spesso l'unica opzione praticabile grazie alla sua capacità di elaborazione a bassa temperatura.

- Se la tua attenzione principale è ottenere una specifica densità o livello di stress del film ad alta velocità di deposizione: La PECVD fornisce più parametri di controllo per mettere a punto le proprietà del film, ma richiede uno sviluppo di processo più esteso.

In definitiva, la selezione del metodo di deposizione corretto richiede di bilanciare il budget termico del materiale con le caratteristiche desiderate del film e la complessità accettabile del sistema.

Tabella Riassuntiva:

| Caratteristica | CVD | PECVD |

|---|---|---|

| Fonte di Energia | Energia termica elevata (>600°C) | Plasma (200-400°C) |

| Temperatura | Alta | Bassa |

| Applicazioni | Substrati resistenti al calore | Materiali sensibili alla temperatura (es. plastiche, elettronica) |

| Proprietà del Film | Elevata purezza, uniforme | Densità, stress, composizione regolabili |

| Complessità del Sistema | Inferiore | Superiore |

Hai bisogno di una guida esperta sulla scelta del metodo di deposizione giusto per il tuo laboratorio? Sfruttando un'eccezionale R&S e una produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate di forni ad alta temperatura, inclusi sistemi CVD/PECVD. La nostra forte capacità di personalizzazione approfondita garantisce che soddisfiamo con precisione le tue esigenze sperimentali uniche. Contattaci oggi per migliorare i tuoi processi di film sottile con soluzioni personalizzate!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

Domande frequenti

- Qual è il ruolo della PECVD nei rivestimenti ottici? Essenziale per la deposizione di film ad alta precisione a bassa temperatura

- Cos'è l'apparecchiatura PECVD? Una guida alla deposizione di film sottili a bassa temperatura

- Come funziona il CVD potenziato al plasma? Ottenere una deposizione di film sottili di alta qualità a bassa temperatura

- Quali gas vengono utilizzati nel sistema PECVD? Ottimizza la deposizione di film sottili con una selezione precisa dei gas

- Cos'è il PECVD e in cosa differisce dal CVD tradizionale? Sblocca la deposizione di film sottili a bassa temperatura