La ragione principale per utilizzare il PECVD è la sua capacità di depositare film sottili di alta qualità e durevoli a temperature significativamente più basse rispetto alla tradizionale deposizione chimica da vapore (CVD). Questo singolo vantaggio permette di rivestire materiali sensibili alla temperatura, come polimeri ed elettronica complessa, che verrebbero danneggiati o distrutti da processi ad alta temperatura.

Il PECVD non è solo una versione a bassa temperatura del CVD; è un approccio fondamentalmente diverso. Utilizzando il plasma per fornire l'energia di reazione invece del calore, offre un maggiore controllo sulle proprietà del film, raggiunge velocità di deposizione più rapide e consente il rivestimento di materiali che in precedenza erano incompatibili con le tecniche di deposizione da vapore.

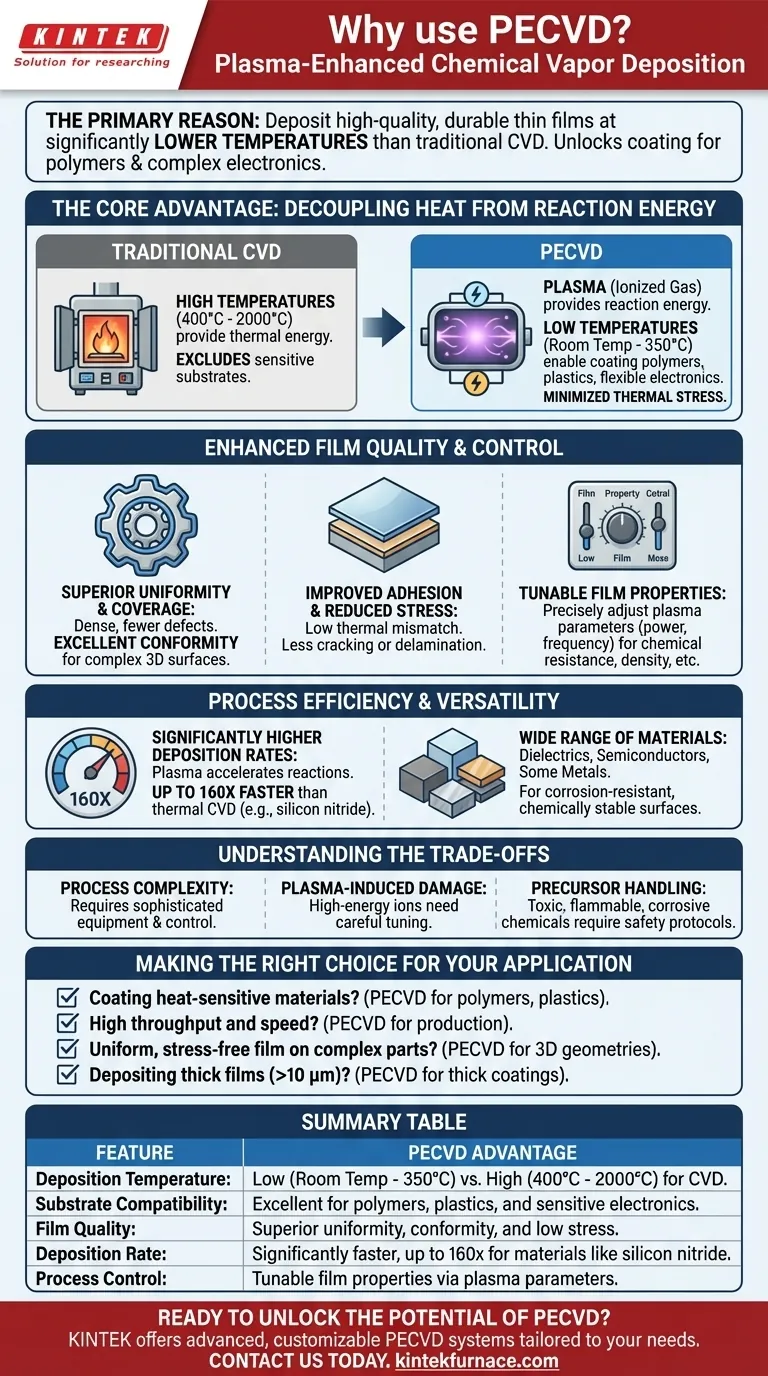

Il Vantaggio Principale: Disaccoppiare il Calore dall'Energia di Reazione

Come Funziona il CVD Tradizionale

Il CVD convenzionale si basa su alte temperature, spesso tra 400°C e 2000°C, per fornire l'energia termica necessaria a scomporre i gas precursori e avviare le reazioni chimiche che formano un film su un substrato.

Questo calore estremo è il principale fattore limitante, poiché esclude qualsiasi substrato che non possa sopportare tali temperature.

Come il PECVD Cambia l'Equazione

La Deposizione Chimica da Vapore Assistita da Plasma (PECVD) introduce energia nel sistema utilizzando un campo elettrico per creare plasma, un gas ionizzato.

Questo plasma, non il calore intenso, fornisce l'energia per attivare i gas precursori e guidare le reazioni chimiche. Ciò consente al processo di deposizione di avvenire a temperature molto più basse, dalla temperatura ambiente fino a circa 350°C.

L'Impatto: Deposizione a Bassa Temperatura

Eliminando la dipendenza dall'alto calore, il PECVD rende possibile applicare rivestimenti ad alte prestazioni a una vasta e nuova gamma di materiali.

Ciò include polimeri, plastiche, elettronica flessibile e dispositivi completamente assemblati che contengono componenti sensibili. La temperatura più bassa riduce anche drasticamente lo stress termico nel film depositato.

Qualità e Controllo del Film Migliorati

Uniformità e Copertura del Film Superiori

Il processo guidato dal plasma promuove la creazione di film densi e di alta qualità con meno micropori o difetti rispetto ad altri metodi.

Il PECVD è rinomato per la sua eccellente conformità, il che significa che può rivestire uniformemente superfici complesse e tridimensionali e riempire intricate micro-caratteristiche senza vuoti. Questo è spesso un vantaggio significativo rispetto ai processi a linea di vista come la Deposizione Fisica da Vapore (PVD).

Adesione Migliorata e Stress Ridotto

Depositare un film ad alte temperature su un substrato più freddo crea un significativo stress termico poiché i materiali si raffreddano a velocità diverse, spesso portando a crepe o scarsa adesione.

Poiché il PECVD opera a basse temperature, il disadattamento termico tra il film e il substrato è minimizzato. Ciò si traduce in film a basso stress che mostrano un legame superiore e sono molto meno propensi a creparsi o delaminarsi.

Proprietà del Film Sintonizzabili

In un sistema PECVD, le caratteristiche del film non sono solo una funzione della temperatura e del flusso di gas. Gli operatori possono regolare con precisione i parametri del plasma come potenza e frequenza.

Questo controllo aggiuntivo consente la messa a punto delle proprietà finali del film, come la sua resistenza chimica, densità, prestazioni elettriche e persino le sue caratteristiche simili ai polimeri.

Efficienza e Versatilità del Processo

Velocità di Deposizione Significativamente Più Elevate

L'ambiente del plasma accelera drasticamente le reazioni chimiche coinvolte nella deposizione.

Per alcuni materiali, come il nitruro di silicio, il PECVD può raggiungere velocità di deposizione che sono oltre 160 volte più veloci rispetto al CVD termico convenzionale. Questa elevata produttività è un vantaggio critico negli ambienti di produzione.

Ampia Gamma di Materiali

Il PECVD è una tecnica incredibilmente versatile in grado di depositare un ampio spettro di materiali.

Ciò include materiali industriali critici come dielettrici (biossido di silicio, nitruro di silicio), semiconduttori (silicio amorfo) e persino alcuni metalli, spesso utilizzati per creare superfici resistenti alla corrosione o chimicamente stabili.

Comprendere i Compromessi

Complessità del Processo

Sebbene potente, il PECVD è più complesso di un semplice sistema CVD termico. La gestione della generazione del plasma, della chimica dei gas e delle condizioni di vuoto richiede attrezzature e controllo di processo più sofisticati.

Potenziale di Danno Indotto dal Plasma

Gli ioni ad alta energia all'interno del plasma possono, se non controllati correttamente, causare danni alla superficie di substrati estremamente sensibili. È necessaria un'attenta messa a punto dei parametri di processo per mitigare questo rischio.

Gestione dei Precursori

Come tutti i processi CVD, il PECVD si basa su precursori chimici che possono essere tossici, infiammabili o corrosivi. Controlli ingegneristici e protocolli di sicurezza adeguati sono essenziali per la manipolazione di questi materiali.

Fare la Scelta Giusta per la Tua Applicazione

Scegliere un metodo di deposizione richiede l'allineamento delle capacità del processo con il tuo obiettivo primario.

- Se il tuo obiettivo principale è rivestire materiali termosensibili: il PECVD è la scelta chiara e spesso l'unica per applicare rivestimenti di alta qualità a polimeri, plastiche o dispositivi prefabbricati.

- Se il tuo obiettivo principale è l'elevata produttività e velocità: le velocità di deposizione eccezionalmente elevate del PECVD per materiali come il nitruro di silicio lo rendono ideale per la produzione su scala industriale.

- Se il tuo obiettivo principale è creare un film uniforme e privo di stress su parti complesse: l'eccellente conformità e le proprietà a basso stress del PECVD sono superiori per il rivestimento di intricate geometrie 3D.

- Se il tuo obiettivo principale è depositare film spessi (superiori a 10 μm): il PECVD ha una capacità unica di costruire rivestimenti spessi che non sono tipicamente realizzabili con il CVD convenzionale.

Sfruttando il plasma invece del calore, il PECVD espande fondamentalmente le possibilità di quali materiali possono essere realizzati e quali superfici possono essere ingegnerizzate.

Tabella Riepilogativa:

| Caratteristica | Vantaggio PECVD |

|---|---|

| Temperatura di Deposizione | Bassa (Temp. Ambiente - 350°C) vs. Alta (400°C - 2000°C) per CVD |

| Compatibilità del Substrato | Eccellente per polimeri, plastiche ed elettronica sensibile |

| Qualità del Film | Uniformità, conformità e basso stress superiori |

| Velocità di Deposizione | Significativamente più veloce, fino a 160x per materiali come il nitruro di silicio |

| Controllo del Processo | Proprietà del film sintonizzabili tramite parametri del plasma |

Pronto a sbloccare il potenziale del PECVD per il tuo laboratorio?

In KINTEK, sfruttiamo la nostra eccezionale ricerca e sviluppo e la produzione interna per fornire sistemi PECVD avanzati su misura per le tue esigenze uniche. Che tu stia lavorando con polimeri sensibili alla temperatura, parti 3D complesse o richieda una produzione ad alta produttività, le nostre profonde capacità di personalizzazione garantiscono una perfetta aderenza ai tuoi requisiti sperimentali.

Contattaci oggi stesso per discutere come le nostre soluzioni PECVD possono migliorare il tuo processo di deposizione di film sottili e far progredire la tua ricerca. Mettiti in contatto tramite il nostro modulo di contatto!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

Domande frequenti

- Quali sono i vantaggi del CVD potenziato al plasma? Ottenere la deposizione di film sottili di alta qualità a bassa temperatura

- La PECVD è direzionale? Comprendere il suo vantaggio non in linea di vista per rivestimenti complessi

- Come funziona la deposizione di vapore al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Qual è il ruolo della PECVD nei rivestimenti ottici? Essenziale per la deposizione di film ad alta precisione a bassa temperatura

- Qual è il secondo vantaggio della deposizione all'interno di una scarica in PECVD? Migliorare la qualità del film con il bombardamento ionico