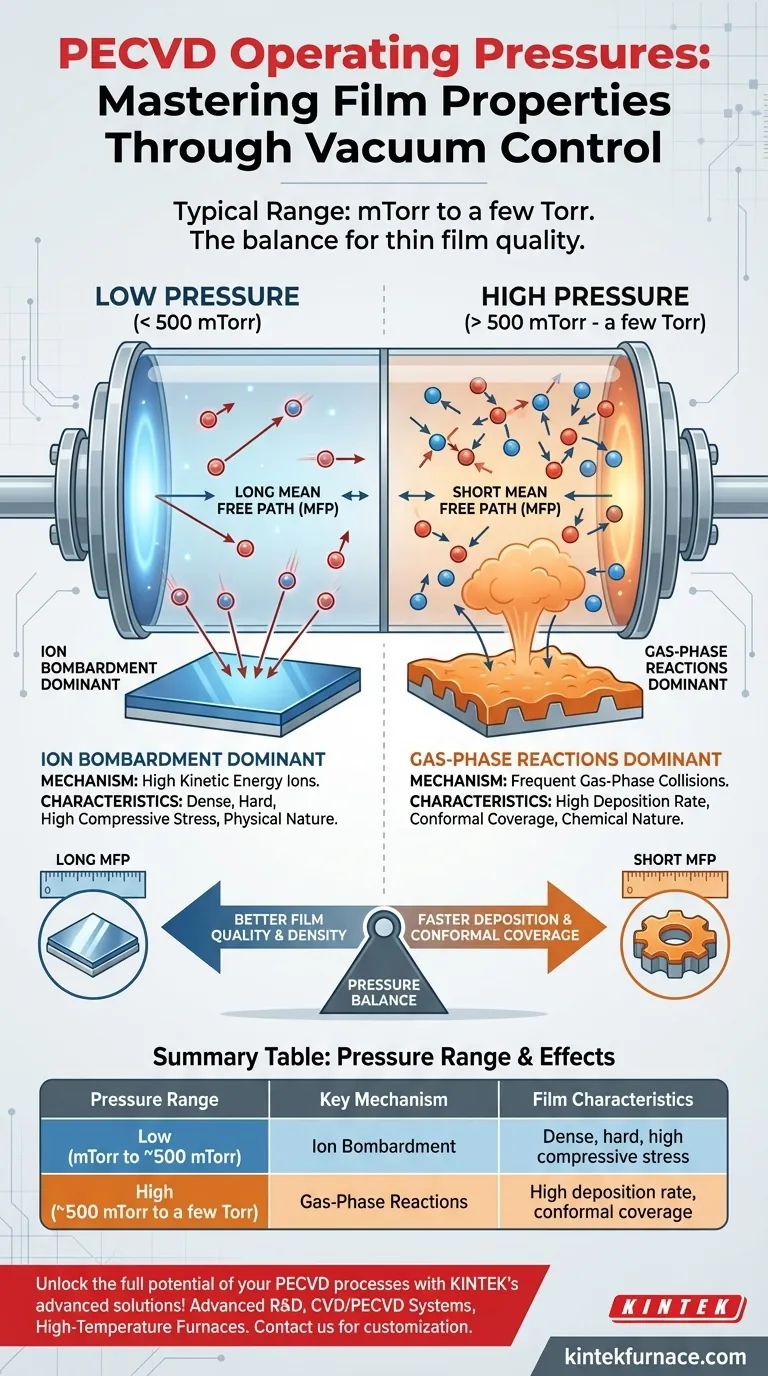

In sintesi, la pressione operativa tipica per l'elaborazione dei plasmi nella deposizione chimica da fase vapore assistita da plasma (PECVD) varia da pochi millitorr (mTorr) a pochi Torr. Questo intervallo rappresenta il livello di vuoto all'interno della camera di deposizione, che è un parametro critico per il controllo delle proprietà finali del film sottile.

La scelta della pressione non è arbitraria; è un compromesso fondamentale. Pressioni più basse favoriscono il bombardamento ionico energetico per creare film densi, mentre pressioni più alte incoraggiano le reazioni chimiche in fase gassosa necessarie per rivestimenti più rapidi e più conformi. Comprendere questo equilibrio è la chiave per padroneggiare il processo PECVD.

Il ruolo della pressione nel processo PECVD

La pressione è una delle variabili più influenti nel PECVD perché governa direttamente il comportamento delle molecole di gas e la natura del plasma stesso. L'intero processo dipende dal controllo delle interazioni tra le particelle all'interno della camera.

Definizione dell'intervallo di pressione

Il processo PECVD standard opera in un vuoto approssimativo, tipicamente tra 10 mTorr e 5 Torr. A titolo di riferimento, un Torr è approssimativamente 1/760 della pressione atmosferica standard.

Questo intervallo è il punto ottimale che consente la generazione stabile di un plasma senza le esigenze di apparecchiature estreme dei sistemi di vuoto ultra-elevato.

Il concetto di cammino libero medio (MFP)

Il principio fisico più importante controllato dalla pressione è il cammino libero medio (MFP). Questa è la distanza media che una particella di gas (un atomo, uno ione o una molecola) percorre prima di collidere con un'altra particella.

A bassa pressione, ci sono meno molecole di gas, quindi l'MFP è lungo. Le particelle possono attraversare la camera e accelerare ad alte energie prima di colpire il substrato.

Ad alta pressione, la camera è più affollata, quindi l'MFP è corto. Le particelle subiscono molte collisioni, perdendo energia e reagendo tra loro in fase gassosa prima ancora di raggiungere il substrato.

Come la pressione influisce sulla deposizione del film

La lunghezza del cammino libero medio detta direttamente il meccanismo principale di deposizione del film e, di conseguenza, le caratteristiche finali del materiale.

Regimi a bassa pressione (mTorr a ~500 mTorr)

Operare a pressioni più basse favorisce un processo dominato dal bombardamento ionico. Con un lungo MFP, gli ioni sono accelerati dal campo elettrico del plasma e colpiscono il substrato con alta energia cinetica.

Questo bombardamento energetico trasferisce momento al film in crescita, risultando in materiali che sono tipicamente più densi, più duri e con uno stress di compressione maggiore. La deposizione è di natura più "fisica".

Regimi ad alta pressione (~500 mTorr fino a pochi Torr)

Ad alte pressioni, il breve MFP porta a frequenti collisioni in fase gassosa. Questo ambiente promuove reazioni chimiche tra le molecole di gas precursore, creando le specie che formano il film prima che raggiungano il substrato.

Questo porta a un processo di natura più "chimica". Spesso si traduce in velocità di deposizione più elevate e una migliore copertura conforme su superfici complesse e non piatte. Tuttavia, i film risultanti possono essere meno densi o più porosi.

Comprendere i compromessi

La scelta della pressione corretta è sempre un equilibrio tra fattori contrastanti. Non esiste un'unica pressione "migliore"; esiste solo la pressione migliore per una specifica applicazione.

Velocità di deposizione vs. Qualità del film

Pressioni più elevate generalmente aumentano la concentrazione di specie reattive, portando a una velocità di deposizione più rapida. Tuttavia, questa velocità può avvenire a scapito della qualità del film, riducendo potenzialmente la densità e l'uniformità.

Bombardamento ionico vs. Copertura conforme

La deposizione a bassa pressione è ideale per creare film densi e robusti su superfici piane. La deposizione ad alta pressione è superiore per rivestire topografie intricate, poiché i precursori chimici possono "aderire" a tutte le superfici in modo più uniforme senza essere guidati dal bombardamento ionico a linea di vista.

Una nota sulla pressione atmosferica

Sebbene i riferimenti notino che alcuni plasmi possono operare a pressione atmosferica, questo è altamente specializzato e non tipico per il PECVD di film sottili. Controllare l'uniformità e prevenire la formazione di particelle in fase gassosa (polvere) diventa estremamente difficile a pressioni così elevate, richiedendo progetti di reattori unici come i getti di plasma.

Scegliere la pressione giusta per il tuo obiettivo

La scelta della pressione operativa dovrebbe essere dettata interamente dalle proprietà desiderate del tuo film sottile finale.

- Se la tua attenzione principale è un film denso, duro o con stress controllato: Opera nell'intervallo di pressione più basso (es. < 500 mTorr) per sfruttare il bombardamento ionico ad alta energia.

- Se la tua attenzione principale è un'elevata velocità di deposizione o una copertura conforme: Opera nell'intervallo di pressione più alto (es. > 500 mTorr fino a pochi Torr) per promuovere le reazioni chimiche in fase gassosa.

- Se la tua attenzione principale è l'ottimizzazione del processo per un nuovo materiale: Inizia nel mezzo dell'intervallo (~1 Torr) e regola verso l'alto o verso il basso in base alla caratterizzazione del film per trovare il giusto equilibrio.

In definitiva, la pressione è la manopola principale che puoi girare per regolare le proprietà del tuo film da essere dominate fisicamente a dominate chimicamente.

Tabella riassuntiva:

| Intervallo di pressione | Meccanismo chiave | Caratteristiche del film |

|---|---|---|

| Bassa (mTorr a ~500 mTorr) | Bombardamento ionico | Denso, duro, alto stress di compressione |

| Alta (~500 mTorr a pochi Torr) | Reazioni in fase gassosa | Alta velocità di deposizione, copertura conforme |

Sblocca il pieno potenziale dei tuoi processi PECVD con le soluzioni avanzate di KINTEK! Sfruttando eccezionali capacità di R&S e produzione interna, forniamo a diversi laboratori sistemi di forni ad alta temperatura, inclusi sistemi CVD/PECVD, forni a muffola, tubolari, rotativi, sottovuoto e atmosferici. La nostra forte capacità di personalizzazione garantisce un allineamento preciso con le tue esigenze sperimentali uniche, aiutandoti a ottenere proprietà e efficienza ottimali del film. Contattaci oggi per discutere come possiamo supportare i tuoi obiettivi di ricerca e produzione!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

Domande frequenti

- Come funziona la deposizione di vapore al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Qual è l'applicazione della deposizione chimica da fase vapore potenziata al plasma? Abilitare film sottili ad alte prestazioni a temperature più basse

- Come viene utilizzata la biossido di silicio (SiO2) nelle applicazioni PECVD? Ruoli chiave nella microfabbricazione

- Qual è il ruolo della PECVD nei rivestimenti ottici? Essenziale per la deposizione di film ad alta precisione a bassa temperatura

- Cos'è l'apparecchiatura PECVD? Una guida alla deposizione di film sottili a bassa temperatura