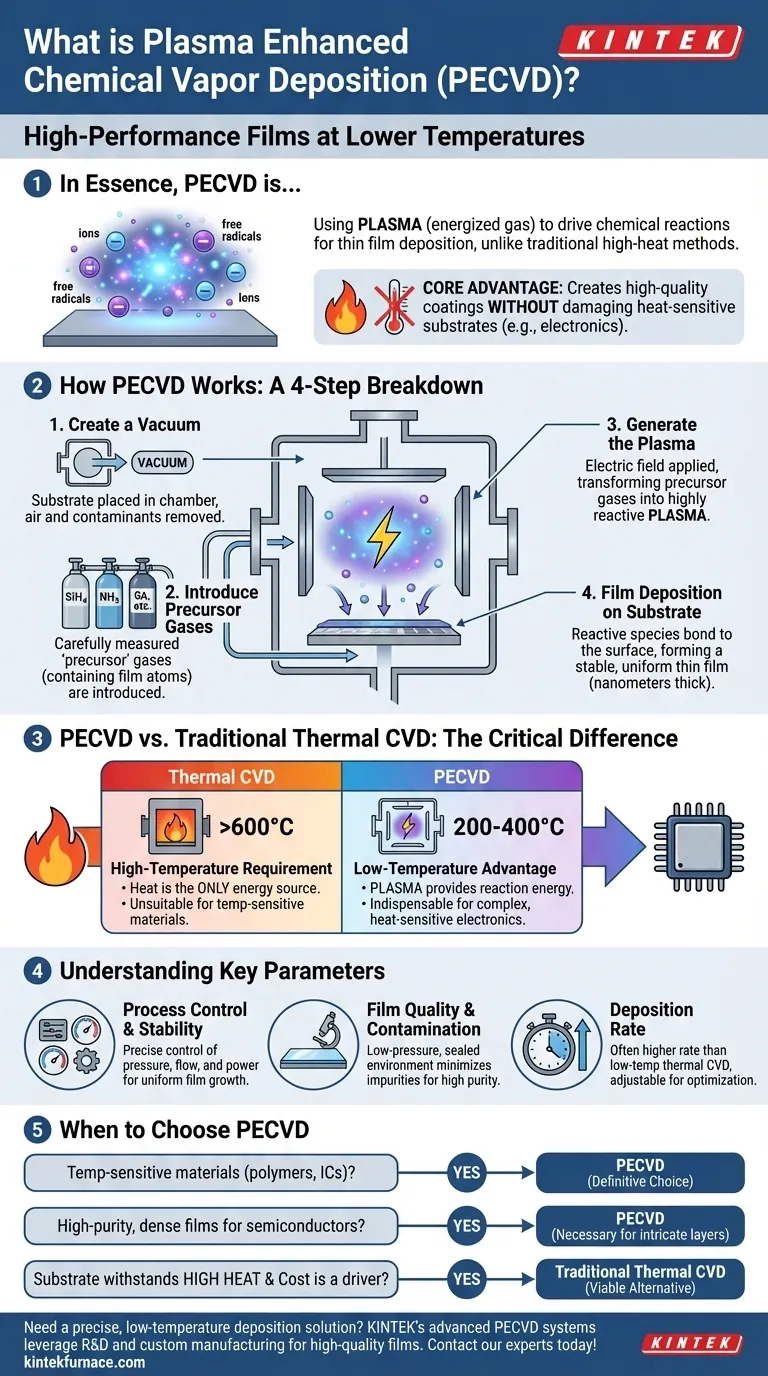

In sostanza, la deposizione chimica da vapore assistita da plasma (PECVD) è un processo utilizzato per depositare film eccezionalmente sottili e ad alte prestazioni su una superficie, nota come substrato. A differenza dei metodi tradizionali che si basano esclusivamente su un calore intenso, la PECVD utilizza un gas energizzato, o plasma, per guidare le reazioni chimiche necessarie per formare il film. Ciò consente all'intero processo di avvenire a temperature significativamente più basse.

Il vantaggio principale della PECVD è la sua capacità di creare rivestimenti di alta qualità senza esporre il materiale sottostante a temperature elevate dannose. Ciò la rende una tecnologia essenziale per la produzione di elettronica moderna e altri componenti sensibili al calore.

Come funziona la PECVD: una ripartizione passo dopo passo

Il processo PECVD si svolge all'interno di una camera a vuoto controllata. Sebbene i parametri specifici varino in base all'applicazione, i passaggi fondamentali rimangono coerenti.

Passaggio 1: Creazione di un ambiente a vuoto

Innanzitutto, il substrato viene posizionato all'interno di una camera di reazione e viene creato un vuoto. Ciò rimuove l'aria e altri potenziali contaminanti, garantendo la purezza del film finale.

Passaggio 2: Introduzione dei gas precursori

Una volta stabilito il vuoto, vengono introdotti nella camera quantità accuratamente misurate di uno o più gas "precursori". Questi gas contengono gli atomi (come silicio, azoto o carbonio) che alla fine formeranno il film solido.

Passaggio 3: Generazione del plasma

Questo è il passaggio chiave che definisce la PECVD. Un campo elettrico viene applicato all'interno della camera, che energizza i gas precursori e li trasforma in un plasma. Questo plasma è uno stato della materia altamente reattivo contenente ioni e radicali liberi.

Questa energia, non il calore estremo, scompone le molecole del gas precursore nei componenti reattivi necessari per la deposizione.

Passaggio 4: Deposizione del film sul substrato

Le specie chimiche reattive create nel plasma si diffondono quindi verso il substrato. Una volta raggiunta la superficie, si legano ad essa – e tra loro – per formare un film sottile stabile, solido e uniforme, spesso spesso solo pochi nanometri.

PECVD rispetto alla CVD termica tradizionale: la differenza critica

Per comprendere appieno il valore della PECVD, è fondamentale confrontarla con il suo predecessore, la deposizione chimica da vapore (CVD) convenzionale.

Il requisito di alta temperatura della CVD termica

Nella CVD termica tradizionale, il calore è l'unico strumento utilizzato per avviare le reazioni chimiche. Il substrato deve essere riscaldato a temperature molto elevate (spesso superiori a 600°C) per fornire energia sufficiente per scomporre i gas precursori mentre passano sulla superficie.

Questo requisito di calore elevato rende la CVD termica inadatta per depositare film su materiali che hanno bassi punti di fusione o sono altrimenti sensibili alla temperatura, come molti polimeri o circuiti elettronici completati.

Il vantaggio a bassa temperatura della PECVD

La PECVD aggira questa limitazione. Utilizzando il plasma per scomporre i gas precursori, il substrato stesso non ha bisogno di essere surriscaldato. Il plasma fornisce l'energia necessaria per la reazione, consentendo la deposizione a temperature molto più basse (tipicamente 200-400°C).

Questa capacità a bassa temperatura è il motivo principale per cui la PECVD è indispensabile nell'industria dei semiconduttori per la costruzione di microchip complessi e multistrato.

Comprendere i compromessi e i parametri chiave

Sebbene potente, la PECVD è un processo sofisticato che richiede un controllo preciso per ottenere i risultati desiderati.

Controllo e stabilità del processo

Ottenere un plasma stabile è fondamentale per una crescita uniforme del film. Ciò richiede un controllo preciso della pressione della camera, delle portate dei gas e della potenza fornita per generare il plasma. I sistemi moderni sono altamente automatizzati per gestire queste variabili.

Qualità del film e contaminazione

Poiché il processo avviene in un ambiente sigillato a bassa pressione, il rischio di contaminazione atmosferica è molto basso. I progetti di reattori di alta qualità, che spesso utilizzano camere metalliche, riducono ulteriormente l'introduzione di impurità, portando a film di maggiore purezza.

Velocità di deposizione

L'uso del plasma spesso consente una velocità di deposizione più elevata rispetto ai processi CVD termici a bassa temperatura. La pressione di lavoro può essere regolata per ottimizzare la velocità di crescita del film senza sacrificare la qualità.

Quando scegliere la PECVD

La scelta del metodo di deposizione corretto dipende interamente dai requisiti del substrato e dalle proprietà desiderate del film finale.

- Se la tua attenzione principale è depositare film su materiali sensibili alla temperatura: la PECVD è la scelta definitiva, poiché il suo processo a bassa temperatura previene danni a plastiche, polimeri o circuiti integrati complessi.

- Se la tua attenzione principale è creare film densi e di alta purezza per i semiconduttori: la PECVD fornisce il controllo e l'ambiente a bassa temperatura necessari per costruire gli strati intricati dei dispositivi elettronici moderni.

- Se il tuo substrato può resistere al calore elevato e il costo è un fattore trainante: la CVD termica tradizionale può essere un'alternativa praticabile, poiché l'attrezzatura può essere meno complessa di un sistema PECVD completo.

In definitiva, comprendere il compromesso tra energia termica ed energia del plasma è la chiave per selezionare la giusta strategia di deposizione per la tua applicazione.

Tabella riassuntiva:

| Caratteristica | PECVD | CVD termica tradizionale |

|---|---|---|

| Temperatura del processo | Bassa (200-400°C) | Alta (Spesso >600°C) |

| Fonte di energia principale | Plasma (Campo elettrico) | Termica (Calore) |

| Ideale per | Substrati sensibili alla temperatura (es. polimeri, IC) | Substrati resistenti alle alte temperature |

| Vantaggio chiave | Previene danni termici a materiali sensibili | Design del sistema più semplice (per applicazioni ad alta temperatura) |

Hai bisogno di una soluzione di deposizione precisa a bassa temperatura per i tuoi materiali sensibili?

I sistemi PECVD avanzati di KINTEK sfruttano la nostra eccezionale R&S e la produzione interna per fornire i film sottili uniformi e di alta qualità richiesti dal tuo laboratorio. Le nostre approfondite capacità di personalizzazione assicurano che il sistema sia adattato ai tuoi parametri sperimentali unici.

Discutiamo di come la nostra tecnologia PECVD può migliorare la tua ricerca e sviluppo. Contatta oggi i nostri esperti per una consulenza.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

Domande frequenti

- Qual è il ruolo della PECVD nei rivestimenti ottici? Essenziale per la deposizione di film ad alta precisione a bassa temperatura

- Come viene utilizzata la biossido di silicio (SiO2) nelle applicazioni PECVD? Ruoli chiave nella microfabbricazione

- Qual è l'applicazione della deposizione chimica da fase vapore potenziata al plasma? Abilitare film sottili ad alte prestazioni a temperature più basse

- Cos'è il PECVD e in cosa differisce dal CVD tradizionale? Sblocca la deposizione di film sottili a bassa temperatura

- Quali gas vengono utilizzati nel sistema PECVD? Ottimizza la deposizione di film sottili con una selezione precisa dei gas