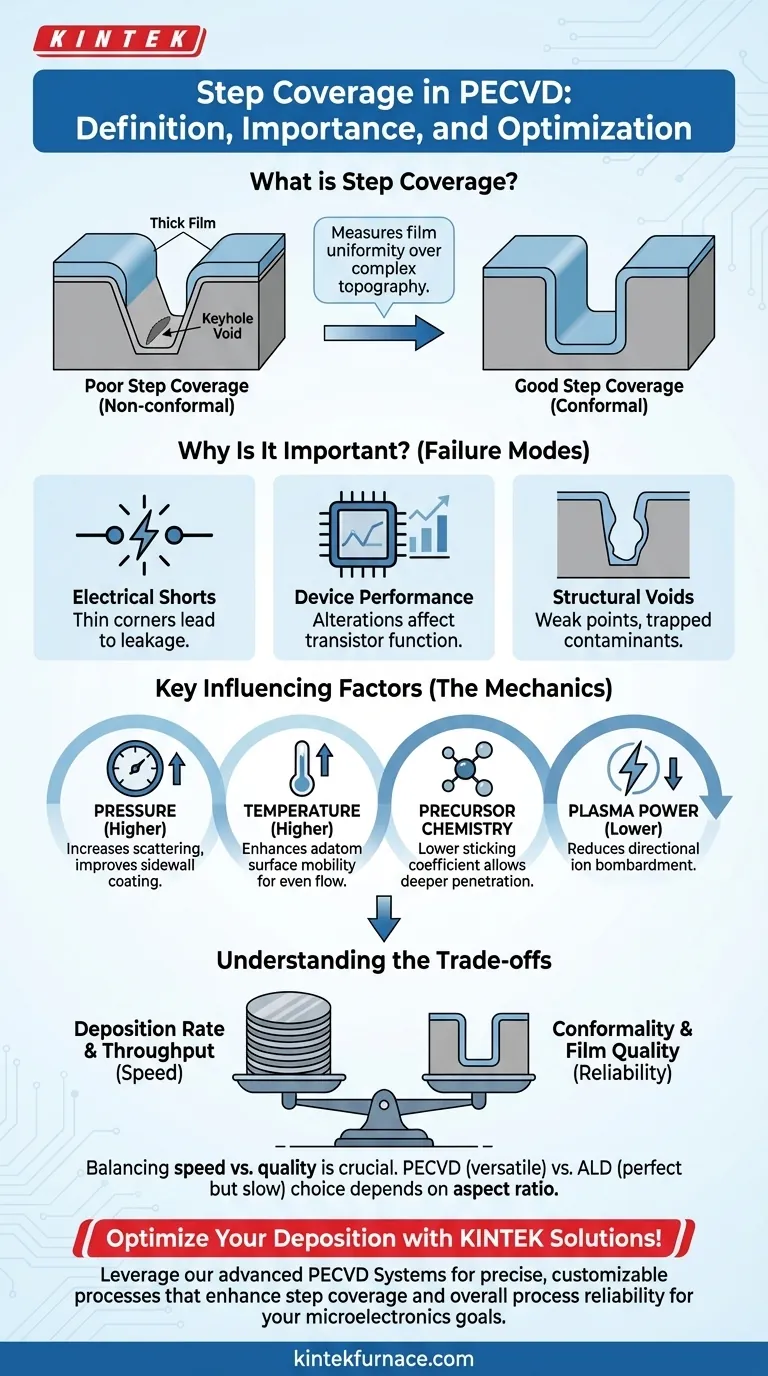

Nella deposizione di film sottili, la copertura del gradino è una metrica critica che definisce l'uniformità con cui un film depositato si conforma alla topografia sottostante di un substrato. Per la deposizione chimica da fase vapore potenziata al plasma (PECVD), misura la capacità del film di mantenere il suo spessore su gradini netti, trincee profonde e altre caratteristiche complesse e tridimensionali. Questa qualità non è semplicemente una curiosità geometrica; è un requisito fondamentale per la funzione e l'affidabilità dei moderni dispositivi microelettronici.

La sfida principale della copertura del gradino è superare l'"ombreggiamento" geometrico. Pensatela come la differenza tra spruzzare un oggetto complesso da una direzione e immergerlo in una vasca di vernice. Il PECVD mira a quest'ultimo, garantendo che ogni angolo e fessura riceva un rivestimento uniforme, il che è essenziale per prevenire guasti elettrici e debolezze strutturali nei circuiti microscopici.

La Meccanica della Copertura del Gradino nel PECVD

Per capire perché la copertura del gradino è così cruciale, dobbiamo prima esaminare come viene ottenuta e quali fattori la influenzano. È un delicato equilibrio tra la direzionalità delle specie che si depositano e la loro capacità di muoversi una volta atterrate sulla superficie.

Cosa Definisce una Copertura del Gradino "Buona" vs. "Scarsa"?

La qualità della copertura del gradino è tipicamente descritta dalla sua conformità. Un film perfettamente conforme ha una copertura del gradino del 100%, il che significa che il suo spessore è identico sulla parte superiore, inferiore e sui fianchi di una caratteristica.

Una copertura del gradino scarsa è non conforme. Ciò spesso si traduce in un film più spesso sulle superfici superiori, più sottile sui fianchi e più sottile (o assente) negli angoli inferiori di una trincea. In casi estremi, ciò può portare a vuoti o "buchi di serratura" quando la parte superiore della caratteristica si chiude prima che il fondo sia completamente riempito.

Il Ruolo del Plasma nell'Agevolare la Deposizione

A differenza dei processi puramente termici, il PECVD utilizza un plasma per creare specie chimiche reattive a temperature più basse. Questo ha un effetto misto sulla copertura del gradino.

Il plasma crea una maggiore concentrazione di radicali reattivi, il che può migliorare la deposizione nelle regioni ombreggiate. Tuttavia, crea anche un campo elettrico che può accelerare gli ioni verso il substrato, portando a una deposizione più direzionale, in linea di vista, che può peggiorare gli effetti di ombreggiamento. La chiave è bilanciare questi meccanismi concorrenti.

Fattori Chiave Influenzanti

Ottenere una buona copertura del gradino richiede un controllo preciso su diversi parametri di processo.

-

Pressione: Una pressione di processo più elevata aumenta le collisioni in fase gassosa, rendendo l'arrivo dei precursori del film più casuale e meno direzionale. Questo effetto di dispersione migliora significativamente la capacità del film di rivestire i fianchi.

-

Temperatura: L'aumento della temperatura del substrato migliora la mobilità superficiale degli atomi depositati (adatomi). Ciò consente loro di "fluire" sulla superficie dopo l'atterraggio, migrando da aree ad alta concentrazione (come gli angoli superiori) ad aree a bassa concentrazione (come il fondo di una trincea), uniformando lo spessore del film.

-

Chimica del Gas Precursore: La scelta del gas precursore è vitale. Le molecole con una vita più lunga e un coefficiente di adesione più basso (la probabilità di aderire all'impatto) hanno maggiori probabilità di rimbalzare all'interno di una caratteristica prima di reagire, portando a una migliore conformità.

-

Potenza e Frequenza del Plasma: La riduzione della potenza RF può ridurre il bombardamento ionico e la sua direzionalità associata, migliorando la copertura. Anche la frequenza del plasma (bassa vs. alta) modifica la distribuzione dell'energia ionica, fornendo un'altra leva per l'ottimizzazione del processo.

Perché una Scarsa Copertura del Gradino è una Modalità di Guasto Critica

Nella fabbricazione di semiconduttori, un difetto apparentemente piccolo nella copertura del gradino può avere conseguenze catastrofiche per l'intero dispositivo.

Garantire l'Isolamento Elettrico

I film dielettrici, come il biossido di silicio (SiO₂), vengono utilizzati per isolare gli strati conduttivi. Se la copertura del gradino è scarsa, il film sarà pericolosamente sottile agli angoli delle linee metalliche. Ciò crea punti deboli che possono portare a perdite di corrente o a un cortocircuito elettrico completo, rendendo il circuito inutilizzabile.

Mantenere le Prestazioni del Dispositivo

I transistor moderni, come i FinFET, hanno architetture 3D complesse. Il dielettrico di gate deve avvolgere la "pinna" del transistor con perfetta uniformità. Qualsiasi assottigliamento di questo strato critico a causa di una scarsa copertura del gradino altererà le proprietà elettriche del transistor, portando a prestazioni imprevedibili e a un guasto prematuro del dispositivo.

Prevenire Vuoti Strutturali

Man mano che si accumulano film non conformi, gli angoli superiori di una trincea crescono più velocemente del fondo. Ciò può causare la chiusura della parte superiore della trincea, sigillando un vuoto o buco di serratura all'interno del film. Questi vuoti sono punti deboli strutturali che possono intrappolare contaminanti e compromettere l'integrità meccanica del dispositivo.

Comprendere i Compromessi

L'ottimizzazione per una perfetta copertura del gradino non è priva di costi. Gli ingegneri devono bilanciare la conformità rispetto ad altre metriche di produzione critiche.

Tasso di Deposizione vs. Conformità

Le condizioni di processo che favoriscono un'eccellente copertura del gradino—come alta pressione e bassa potenza—spesso si traducono in un tasso di deposizione più lento. Nella produzione ad alto volume, questo compromesso influisce direttamente sulla produttività e sui costi. È necessario trovare un equilibrio che soddisfi i requisiti minimi di affidabilità del dispositivo massimizzando la velocità di produzione.

Qualità del Film vs. Copertura

L'alterazione della temperatura e delle condizioni del plasma per migliorare la mobilità superficiale può anche modificare le proprietà intrinseche del film, come la sua densità, composizione chimica e stress meccanico. Un processo aggressivo progettato esclusivamente per la copertura potrebbe produrre un film troppo stressato, portando a crepe o delaminazione in seguito.

PECVD vs. Metodi Alternativi

Sebbene il PECVD sia un valido strumento, ha i suoi limiti. Per le caratteristiche più esigenti e con rapporti di aspetto più elevati nei chip logici e di memoria avanzati, sono spesso richiesti altri metodi. La Deposizione a Strati Atomici (ALD), ad esempio, offre una copertura del gradino quasi perfetta del 100% per sua stessa natura, ma a un tasso di deposizione significativamente inferiore rispetto al PECVD.

Fare la Scelta Giusta per il Tuo Obiettivo

Il tuo approccio alla copertura del gradino dovrebbe essere dettato dai requisiti specifici della tua applicazione.

- Se il tuo obiettivo principale è il rivestimento rapido di superfici semplici e planari: Puoi dare priorità a un alto tasso di deposizione, poiché la copertura del gradino non è una preoccupazione significativa.

- Se il tuo obiettivo principale è isolare caratteristiche con rapporti di aspetto moderati (es. 2:1): Un processo PECVD ben ottimizzato che bilanci pressione, temperatura e velocità sarà la tua soluzione più efficace.

- Se il tuo obiettivo principale è una conformità impeccabile in trincee con rapporti di aspetto elevati (es. >10:1): Devi dare priorità a condizioni che migliorano la mobilità superficiale e riducono la direzionalità, anche a costo della produttività, e potresti dover valutare l'ALD come alternativa necessaria.

Padroneggiare i principi della copertura del gradino è fondamentale per fabbricare microstrutture affidabili e ad alte prestazioni.

Tabella Riepilogativa:

| Aspetto | Descrizione |

|---|---|

| Definizione | Uniformità dello spessore del film sulla topografia del substrato, come gradini e trincee. |

| Importanza | Previene cortocircuiti elettrici, garantisce l'affidabilità del dispositivo e mantiene l'integrità strutturale in microelettronica. |

| Fattori Chiave | Pressione, temperatura, chimica del gas precursore, potenza e frequenza del plasma influenzano la copertura del gradino. |

| Compromessi | Equilibrio tra tasso di deposizione, qualità del film e conformità; PECVD vs. ALD per caratteristiche con rapporto di aspetto elevato. |

Ottimizza la tua deposizione di film sottili con le soluzioni avanzate di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori sistemi di forni ad alta temperatura come Forni a Muffola, a Tubo, Rotanti, Forni Sotto Vuoto e ad Atmosfera, e Sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce un allineamento preciso con le tue esigenze sperimentali uniche, migliorando la copertura del gradino e l'affidabilità complessiva del processo. Contattaci oggi per discutere come possiamo supportare i tuoi obiettivi di fabbricazione microelettronica!

Guida Visiva

Prodotti correlati

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

Domande frequenti

- Quali sono gli svantaggi del CVD rispetto al PECVD? Limitazioni chiave per il tuo laboratorio

- Quali sono le classificazioni del CVD basate sulle caratteristiche del vapore? Ottimizza il tuo processo di deposizione di film sottili

- Cos'è il riscaldamento a resistenza e come viene classificato? Scopri il Metodo Migliore per le Tue Esigenze Termiche

- In cosa differisce la deposizione chimica da fase vapore (CVD) dalla PVD? Principali Differenze nei Metodi di Rivestimento a Film Sottile

- In che modo la PECVD contribuisce alla produzione di semiconduttori? Abilitare la deposizione di film di alta qualità a bassa temperatura