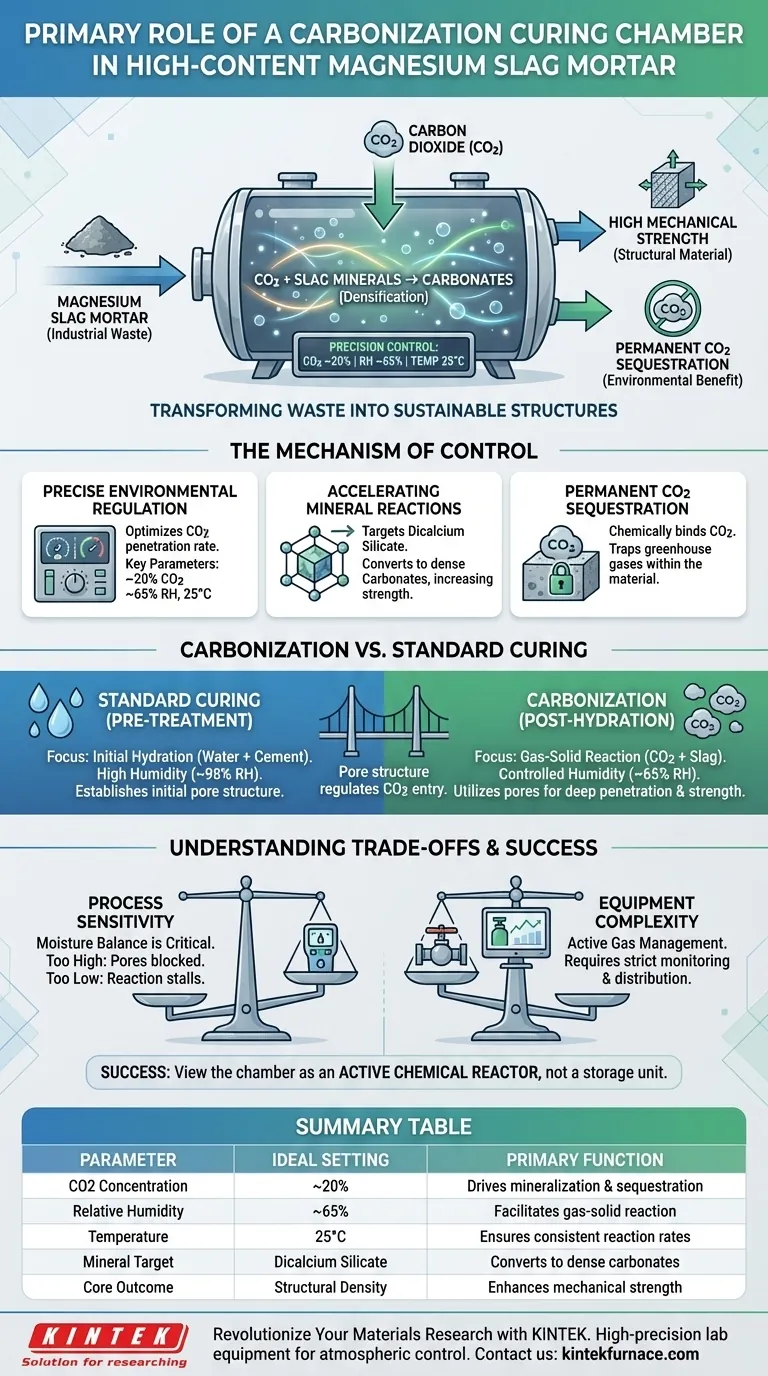

Il ruolo primario di una camera di stagionatura per carbonatazione è quello di facilitare e accelerare la reazione chimica tra i minerali delle scorie di magnesio e l'anidride carbonica mantenendo un ambiente rigorosamente controllato. Regolando parametri critici come la concentrazione di CO2, l'umidità relativa e la temperatura, la camera assicura che la malta raggiunga un'elevata resistenza meccanica, sequestrando permanentemente l'anidride carbonica.

La camera agisce come un reattore chimico che trasforma i rifiuti industriali in un materiale strutturale. Sposta il processo di stagionatura dalla semplice idratazione alla mineralizzazione attiva, migliorando sia la durabilità del materiale che il suo impatto ambientale.

Il Meccanismo del Controllo della Carbonatazione

Regolazione Precisa dell'Ambiente

L'efficacia della camera di stagionatura per carbonatazione si basa sulla sua capacità di mantenere condizioni atmosferiche specifiche che differiscono significativamente dall'aria ambiente standard.

Tipicamente, la camera mantiene una concentrazione di CO2 di circa il 20%, un'umidità relativa intorno al 65% e una temperatura costante di 25°C. Questi parametri specifici sono progettati per ottimizzare la velocità con cui la CO2 penetra nella malta e reagisce con il legante.

Accelerazione delle Reazioni Minerali

All'interno della camera, l'ambiente controllato mira a specifici minerali presenti nelle scorie di magnesio, come il silicato bicalcico.

L'elevata concentrazione di CO2 guida una reazione che converte questi minerali in carbonati. Questo processo densifica la microstruttura della malta, contribuendo direttamente alla sua resistenza meccanica finale.

Sequestro Permanente di CO2

Oltre all'integrità strutturale, la camera svolge una funzione ambientale.

La reazione promossa all'interno della camera lega chimicamente la CO2 nella fase solida del materiale. Ciò si traduce in un sequestro permanente di carbonio, intrappolando efficacemente i gas serra all'interno del materiale da costruzione stesso.

Distinguere la Carbonatazione dalla Stagonatura Standard

Il Ruolo del Pre-trattamento

È fondamentale distinguere la camera di carbonatazione da una normale scatola di stagionatura a temperatura e umidità costanti.

Le normali scatole di stagionatura mantengono solitamente un'umidità molto elevata (ad esempio, 98% UR) per facilitare l'idratazione iniziale. Questa fase di pre-trattamento stabilisce la struttura porosa iniziale e la resistenza della matrice.

Il Ruolo della Carbonatazione

La camera di carbonatazione viene utilizzata dopo la fase di idratazione iniziale.

Mentre la scatola standard si concentra sulla reazione idraulica (acqua + cemento), la camera di carbonatazione si concentra sulla reazione gas-solido (CO2 + scorie). La struttura porosa formata durante il pre-trattamento regola l'efficacia con cui la CO2 può penetrare nel materiale una volta entrato nella camera di carbonatazione.

Comprendere i Compromessi

Sensibilità del Processo

La stagionatura per carbonatazione è altamente sensibile al contenuto di umidità all'interno della malta.

Se l'umidità relativa nella camera di carbonatazione è troppo elevata, le molecole d'acqua possono bloccare i pori, impedendo alla CO2 di penetrare in profondità nel materiale. Al contrario, se è troppo bassa, la reazione chimica può arrestarsi per mancanza di un mezzo di reazione.

Complessità dell'Attrezzatura

A differenza della stagionatura standard, che richiede principalmente la ritenzione dell'umidità, la carbonatazione richiede una gestione attiva dei gas.

Gli operatori devono monitorare rigorosamente i livelli di CO2 e garantire che il gas sia distribuito uniformemente. Ciò aggiunge un livello di complessità operativa rispetto ai tradizionali metodi di stagionatura per idratazione.

Fare la Scelta Giusta per il Tuo Obiettivo

Per ottimizzare la preparazione di malte ad alto contenuto di scorie di magnesio, è necessario bilanciare l'idratazione iniziale con la successiva carbonatazione.

- Se il tuo obiettivo principale è stabilire la struttura del materiale: Dai priorità alla fase di stagionatura standard (98% UR) per costruire la rete di pori iniziale e la resistenza necessaria affinché il materiale mantenga la sua forma.

- Se il tuo obiettivo principale è massimizzare la resistenza e l'assorbimento di carbonio: Assicurati di rispettare rigorosamente i parametri della camera di carbonatazione (20% CO2, 65% UR) per portare la reazione di mineralizzazione a completamento.

Il successo sta nel considerare la camera di carbonatazione non come un'unità di stoccaggio, ma come un reattore chimico attivo che definisce le proprietà finali del tuo materiale.

Tabella Riassuntiva:

| Parametro | Impostazione Ideale | Funzione Principale |

|---|---|---|

| Concentrazione di CO2 | ~20% | Guida la mineralizzazione e il sequestro di carbonio |

| Umidità Relativa | ~65% | Facilita la reazione gas-solido senza bloccare i pori |

| Temperatura | 25°C | Garantisce tassi di reazione chimica costanti |

| Bersaglio Minerale | Silicato Bicalcico | Converte i minerali di scarto in carbonati densi |

| Risultato Chiave | Densità Strutturale | Migliora la resistenza meccanica e la durabilità |

Rivoluziona la Tua Ricerca sui Materiali con KINTEK

Stai cercando di ottimizzare il sequestro di carbonio e la durabilità dei materiali nel tuo laboratorio? Supportato da R&S e produzione esperte, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD ad alta precisione, oltre a forni da laboratorio ad alta temperatura personalizzabili, su misura per esigenze di ricerca uniche.

Che tu stia sviluppando malte sostenibili a base di scorie di magnesio o ceramiche avanzate, le nostre attrezzature forniscono il controllo atmosferico preciso richiesto per il successo. Contattaci oggi stesso per trovare la soluzione perfetta per la tua ricerca!

Guida Visiva

Riferimenti

- Gang Liu, Jianyun Wang. Effects of Hydraulic Materials on the Performance Evolution of Carbonated High-Volume Magnesium Slag Mortars. DOI: 10.3390/buildings15173062

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Qual è il meccanismo operativo di un forno a riduzione per fusione (SRF)? Ottimizza il tuo processo metallurgico HAlMan

- Qual è il ruolo dei forni ad alta precisione nel trattamento termico dell'Inconel 718? Padroneggia l'ingegneria microstrutturale

- Qual è la differenza tra i processi metallurgici tradizionali e la metallurgia delle polveri? Scegli il processo metallurgico giusto

- Qual è lo scopo di eseguire un trattamento di tempra? Ottimizzare l'analisi spettrale dei cristalli di alogenuri alcalini drogati

- Quali sono gli obiettivi primari dell'utilizzo di un forno a essiccazione a getto d'aria per nanofibre di In2O3/C? Garantire l'integrità strutturale

- Perché sono necessari forni per il lavaggio acido e l'essiccazione sotto vuoto dopo l'attivazione del carbonio? Sblocca la massima purezza e l'accesso ai pori

- Perché un forno a essiccazione ad aria calda a temperatura costante è necessario per la lavorazione dei precursori di biomassa? Garantire l'integrità strutturale

- Perché il raffreddamento rapido in acqua è necessario per le leghe Ce2(Fe, Co)17? Sbloccare le massime prestazioni magnetocaloriche