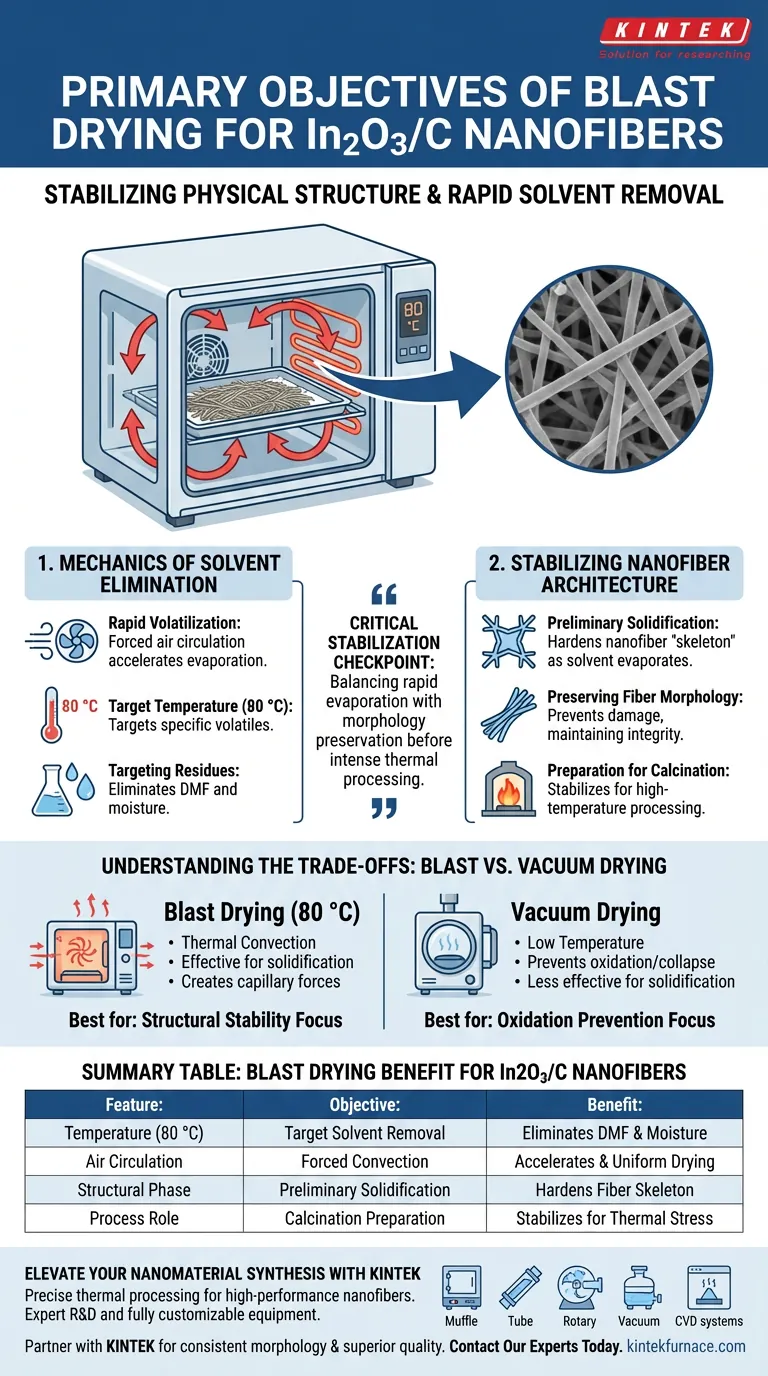

L'obiettivo primario dell'utilizzo di un forno a essiccazione a getto d'aria per le nanofibre di In2O3/C è stabilizzare la struttura fisica del materiale attraverso la rapida rimozione dei componenti volatili. Operando tipicamente a 80 °C, questo trattamento termico elimina i solventi organici residui, come la N,N-Dimetilformammide (DMF), e l'umidità adsorbita dai tappeti di fibre filate. Fondamentalmente, questo processo ottiene una preliminare solidificazione dello scheletro di nanofibre, garantendo che la morfologia rimanga intatta prima della calcinazione ad alta temperatura.

La fase di essiccazione a getto d'aria funge da punto di controllo critico per la stabilizzazione, bilanciando la necessità di una rapida evaporazione del solvente con la necessità di preservare la delicata geometria delle nanofibre prima che il materiale subisca un intenso trattamento termico.

La Meccanica dell'Eliminazione del Solvente

Volatilizzazione Rapida

Il forno a essiccazione a getto d'aria utilizza la circolazione forzata dell'aria per accelerare il processo di evaporazione.

Mantenendo una temperatura costante di 80 °C, il forno mira a componenti volatili specifici rimasti dal processo di elettrofilatura.

Mirare a Residui Specifici

I principali bersagli durante questa fase sono i solventi organici residui, in particolare il DMF, e qualsiasi umidità adsorbita dall'ambiente.

La rimozione di queste impurità è essenziale per prevenire difetti strutturali o reazioni incontrollate durante le successive fasi di riscaldamento.

Stabilizzazione dell'Architettura delle Nanofibre

Solidificazione Preliminare

Oltre alla semplice essiccazione, questo passaggio funge da fase di indurimento per lo "scheletro" di nanofibre.

Mentre il solvente evapora, la matrice polimerica-precursore si solidifica, bloccando le fibre nella loro disposizione come filate.

Preservazione della Morfologia delle Fibre

Il controllo della temperatura fornito dal forno a getto d'aria è sufficientemente preciso da essiccare il materiale senza degradarlo.

Ciò garantisce che la morfologia delle fibre non venga danneggiata o distorta, mantenendo la superficie e l'integrità strutturale richieste per il prodotto finale.

Preparazione per la Calcinazione

Questa fase di essiccazione è un prerequisito per il processo di calcinazione ad alta temperatura.

Rimuovendo i volatili e solidificando la struttura in anticipo, il materiale è meccanicamente preparato per resistere agli stress termici di carbonizzazione e cristallizzazione che seguono.

Comprensione dei Compromessi

Essiccazione a Getto d'Aria vs. Essiccazione Sottovuoto

Mentre un forno a essiccazione a getto d'aria è efficace per solidificare gli scheletri di In2O3/C, si basa sulla convezione termica e su temperature più elevate (80 °C).

Al contrario, l'essiccazione sottovuoto viene spesso utilizzata per materiali altamente sensibili all'ossidazione o al collasso capillare, come i nanosheet di MoSe2.

Rischio di Collasso Strutturale

L'essiccazione a getto d'aria è efficiente, ma crea forze capillari durante l'evaporazione che potrebbero teoricamente danneggiare strutture estremamente fragili.

Tuttavia, per le nanofibre di In2O3/C, il forno a getto d'aria raggiunge il giusto equilibrio: fornisce il calore necessario per la solidificazione che l'essiccazione sottovuoto (che opera tipicamente a temperature più basse per prevenire trasformazioni di fase) potrebbe non ottenere in modo altrettanto efficace per questo specifico precursore.

Ottimizzazione della Strategia di Essiccazione

Per garantire una sintesi di nanofibre di alta qualità, allinea il tuo metodo di essiccazione con i tuoi obiettivi strutturali.

- Se la tua priorità è la Stabilità Strutturale: Dai priorità al forno a essiccazione a getto d'aria a 80 °C per ottenere una rapida rimozione del solvente e la necessaria solidificazione dello scheletro di In2O3/C.

- Se la tua priorità è la Prevenzione dell'Ossidazione: Verifica la sensibilità del tuo specifico precursore; se il materiale è incline a trasformazioni di fase o collasso dei pori a 80 °C, potrebbe essere necessario un approccio sottovuoto, sebbene sia meno standard per questo specifico tipo di nanofibre.

Un'essiccazione riuscita solidifica le fondamenta fisiche del precursore, garantendo che il materiale calcinato finale mantenga la morfologia desiderata delle nanofibre.

Tabella Riassuntiva:

| Caratteristica | Obiettivo dell'Essiccazione a Getto d'Aria | Beneficio per le Nanofibre di In2O3/C |

|---|---|---|

| Temperatura (80 °C) | Rimozione Mirata del Solvente | Elimina efficacemente DMF e umidità |

| Circolazione dell'Aria | Convezione Forzata | Accelera l'evaporazione e garantisce un'essiccazione uniforme |

| Fase Strutturale | Solidificazione Preliminare | Indurisce lo scheletro delle fibre per prevenire il collasso della morfologia |

| Ruolo del Processo | Preparazione alla Calcinazione | Stabilizza il materiale per lo stress termico ad alta temperatura |

Migliora la Tua Sintesi di Nanomateriali con KINTEK

Un preciso trattamento termico è il fondamento della produzione di nanofibre ad alte prestazioni. Supportata da R&S e produzione esperte, KINTEK offre una gamma completa di soluzioni di laboratorio, inclusi sistemi Muffle, Tube, Rotary, Vacuum e CVD ad alta precisione.

Sia che tu abbia bisogno di stabilizzare scheletri di In2O3/C o di eseguire complesse calcinazioni, le nostre attrezzature sono completamente personalizzabili per soddisfare le tue esigenze di ricerca e industriali uniche. Collabora con KINTEK per garantire una morfologia costante e una qualità del materiale superiore.

Contatta Oggi i Nostri Esperti per trovare la soluzione termica perfetta per il tuo laboratorio.

Guida Visiva

Riferimenti

- Wenhe Xie, Xiaolei Sun. Encapsulating Ultrafine In2O3 Particles in Carbon Nanofiber Framework as Superior Electrode for Lithium-Ion Batteries. DOI: 10.3390/inorganics12120336

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola da 1200℃ per laboratorio

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Perché è necessaria la pre-calcinazione di CaO, Al2O3 e V2O5? Raggiungere l'accuratezza stechiometrica nei campioni di scoria

- Qual è il ruolo di un forno di essiccazione sotto vuoto da laboratorio nella preparazione della sospensione per elettrodi LNMO? Rimozione del solvente principale

- Come fa un analizzatore TOC ad alta temperatura a valutare le prestazioni dei NS RCM? Verificare la mineralizzazione rispetto alla decolorazione

- Qual è il significato di 1200 °C nella sintesi di ZrO2:Ti? Sblocca la purezza di fase nelle ceramiche ad alte prestazioni

- Perché è necessario argon di elevata purezza per la declorurazione del PVC? Garantire un controllo preciso della reazione e la sicurezza

- Quale ruolo svolge l'acido fosforico (H3PO4) durante la fase di attivazione chimica della segatura? Aumenta la porosità e l'efficienza

- Quale ruolo svolge la calcinazione ad alta temperatura nella purificazione delle ceneri vulcaniche? Ottenere risultati di silice ultra-pura

- Perché un forno di essiccazione è preferito per la pulizia post-trattamento del carbone attivo? Proteggi la struttura del tuo materiale