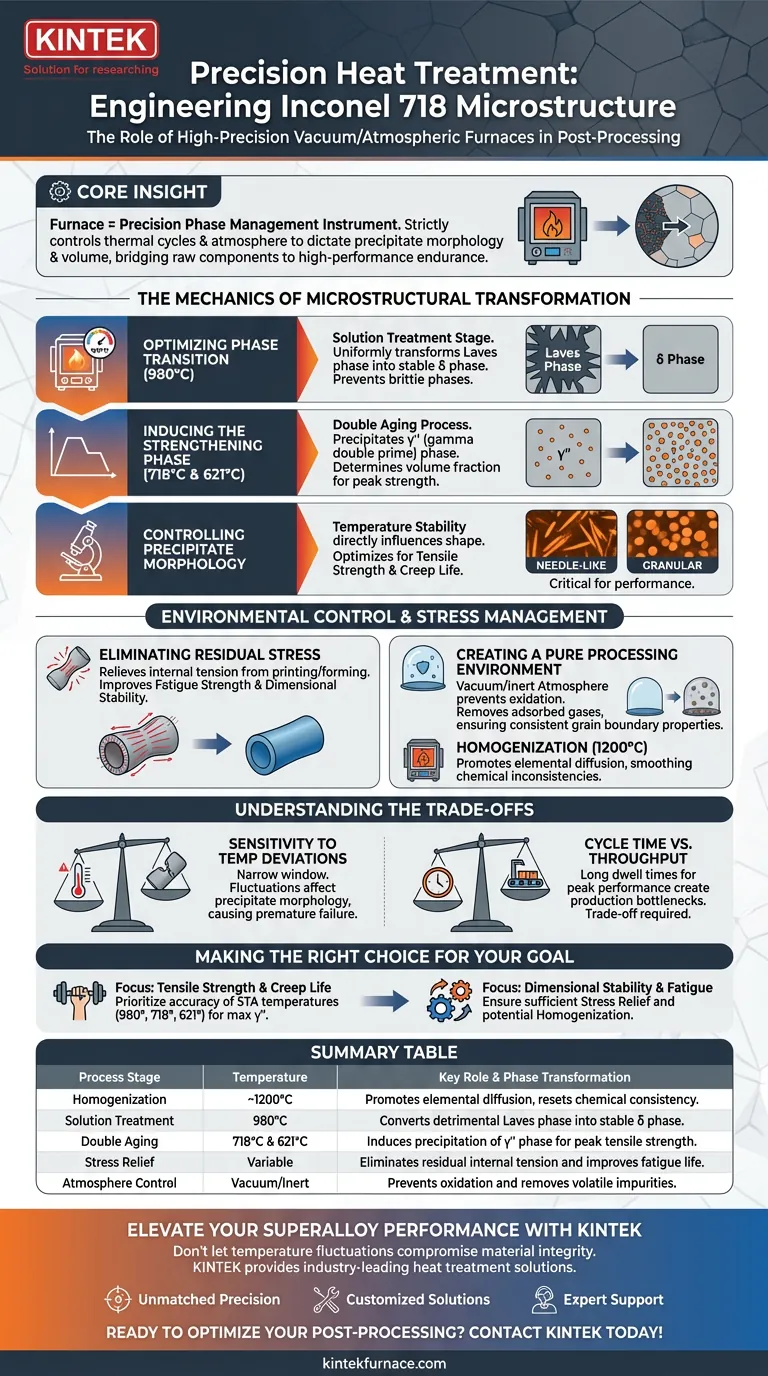

I forni ad alta precisione per il trattamento termico sottovuoto o atmosferico fungono da strumento definitivo per l'ingegnerizzazione della microstruttura dell'Inconel 718. Il loro ruolo primario è quello di eseguire il processo di Trattamento di Solubilizzazione e Invecchiamento (STA) con precisione assoluta, mantenendo specifici plateau di temperatura—in particolare 980°C, 718°C e 621°C—per trasformare la struttura interna della lega. Questo processo converte la fase Laves dannosa nella fase δ stabile e guida la precipitazione della fase di rafforzamento γ'', essenziale per le prestazioni meccaniche del materiale.

Concetto chiave: Il forno non è semplicemente un dispositivo di riscaldamento; è uno strumento di precisione per la gestione delle fasi. Controllando rigorosamente i cicli termici e le condizioni atmosferiche, questi forni dettano la morfologia e il volume dei precipitati, colmando direttamente il divario tra un componente grezzo e uno in grado di resistere a sollecitazioni di trazione estreme e creep.

La meccanica della trasformazione microstrutturale

Ottimizzazione della transizione di fase

La funzione centrale di questi forni è quella di facilitare la trasformazione della fase Laves in fase δ.

Ciò si ottiene durante la fase di trattamento di solubilizzazione, tipicamente mantenuta a 980°C.

Una regolazione termica precisa garantisce che questa trasformazione avvenga uniformemente, prevenendo fasi fragili che altrimenti comprometterebbero l'integrità della lega.

Induzione della fase di rafforzamento

Dopo il trattamento di solubilizzazione, il forno esegue un processo di invecchiamento in due fasi a 718°C e 621°C.

Questo ciclo multistadio induce la precipitazione della fase γ'' (gamma doppia).

L'accuratezza del forno determina la frazione volumica di questi precipitati, che è il principale motore dell'elevata resistenza dell'Inconel 718.

Controllo della morfologia dei precipitati

La stabilità della temperatura all'interno del forno influenza direttamente la forma fisica dei precipitati.

Le variazioni di calore possono spostare i precipitati tra morfologie a forma di ago e granulari.

Ottenere la morfologia corretta è fondamentale, poiché ottimizza la resistenza alla trazione e la vita a creep (resistenza alla deformazione sotto stress a lungo termine) del materiale.

Controllo ambientale e gestione delle tensioni

Eliminazione delle tensioni residue

Oltre alla trasformazione di fase, questi forni svolgono un ruolo vitale nella stabilizzazione meccanica.

Durante il processo di stampa o formatura, l'Inconel 718 accumula una significativa tensione interna.

I cicli di riscaldamento ad alta precisione alleviano queste tensioni residue, migliorando significativamente la resistenza alla fatica del componente e garantendo la stabilità dimensionale.

Creazione di un ambiente di lavorazione puro

I forni sottovuoto o atmosferici di grado industriale forniscono un ambiente controllato privo di contaminanti.

Abbassando la pressione parziale di ossigeno (nei sistemi sottovuoto), il forno facilita la rimozione di gas adsorbiti e impurità volatili.

Ciò previene l'ossidazione durante i cicli ad alta temperatura, garantendo che i bordi dei grani rimangano puri e che le proprietà del materiale rimangano costanti.

Capacità di omogeneizzazione

Per i componenti che richiedono un ripristino della loro distribuzione elementare, questi forni possono raggiungere temperature più elevate, come 1200°C.

Questo passaggio di omogeneizzazione promuove la diffusione elementare, livellando le incongruenze chimiche presenti nel materiale grezzo.

Comprendere i compromessi

Sensibilità alle deviazioni di temperatura

Il rischio principale in questo processo è la "stretta finestra" operativa.

Se il forno fluttua anche leggermente dalle temperature richieste (ad esempio, deviando da 980°C), la morfologia dei precipitati cambierà in modo imprevedibile.

Ciò può comportare un pezzo che appare corretto esternamente ma si guasta prematuramente sotto stress a causa di una microstruttura subottimale.

Tempo ciclo vs. Produttività

L'implementazione di questi cicli multistadio (omogeneizzazione, solubilizzazione e doppio invecchiamento) richiede tempo.

Ottenere le massime prestazioni del materiale richiede lunghi tempi di permanenza a temperature specifiche.

Ciò crea un collo di bottiglia nella velocità di produzione, costringendo a un compromesso tra proprietà ottimali del materiale e produttività.

Fare la scelta giusta per il tuo obiettivo

Quando configuri la tua strategia di post-elaborazione per l'Inconel 718, considera i tuoi specifici requisiti di prestazione:

- Se il tuo obiettivo principale è la resistenza alla trazione e la vita a creep: Dai priorità all'accuratezza delle temperature di Trattamento di Solubilizzazione e Invecchiamento (STA) (980°C, 718°C, 621°C) per massimizzare la precipitazione γ''.

- Se il tuo obiettivo principale è la stabilità dimensionale e la resistenza alla fatica: Assicurati che il tuo ciclo includa un adeguato rilassamento delle tensioni e una potenziale omogeneizzazione per eliminare le tensioni residue dal processo di produzione.

La precisione nel trattamento termico è il fattore più significativo nel convertire l'Inconel 718 da una lega grezza a una superlega ad alte prestazioni.

Tabella riassuntiva:

| Fase del processo | Temperatura | Ruolo chiave e trasformazione di fase |

|---|---|---|

| Omogeneizzazione | ~1200°C | Promuove la diffusione elementare e ripristina la consistenza chimica |

| Trattamento di Solubilizzazione | 980°C | Converte la fase Laves dannosa in fase δ stabile |

| Doppio Invecchiamento | 718°C e 621°C | Induce la precipitazione della fase γ'' per la massima resistenza alla trazione |

| Rilassamento delle tensioni | Variabile | Elimina le tensioni interne residue e migliora la vita a fatica |

| Controllo dell'atmosfera | Sottovuoto/Inerte | Previene l'ossidazione e rimuove le impurità volatili |

Eleva le prestazioni della tua superlega con KINTEK

Non lasciare che le fluttuazioni di temperatura compromettano l'integrità del tuo materiale. KINTEK fornisce soluzioni di trattamento termico all'avanguardia progettate per soddisfare le rigorose esigenze della lavorazione dell'Inconel 718. Supportati da ricerca e sviluppo esperti e produzione di precisione, offriamo una gamma completa di sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti completamente personalizzabili per le tue esigenze specifiche di laboratorio o industriali.

Il nostro valore per te:

- Precisione impareggiabile: Mantieni le strette finestre termiche richieste per una precipitazione ottimale della fase γ''.

- Soluzioni personalizzate: Configurazioni del forno su misura per cicli specifici di omogeneizzazione o STA.

- Supporto esperto: Guida tecnica per aiutarti a colmare il divario tra componenti grezzi e leghe ad alte prestazioni.

Pronto a ottimizzare il tuo flusso di lavoro di post-elaborazione? Contatta KINTEK oggi stesso per parlare con i nostri specialisti dei tuoi requisiti per forni ad alta temperatura!

Guida Visiva

Riferimenti

- Koji Kakehi, Shohei Ishisako. Effects of base plate temperature on microstructure evolution and high-temperature mechanical properties of IN718 processed by laser powder bed fusion using simulation and experiment. DOI: 10.1007/s00170-024-13028-6

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

Domande frequenti

- Perché è necessario un sistema di protezione con azoto per la sintesi della resina LPF? Garantire la purezza nella polimerizzazione di laboratorio

- Qual è lo scopo dell'aggiunta di pentossido di fosforo (P2O5) come essiccante? Garantire la rigenerazione profonda dell'elettrolita

- Qual è la funzione principale di un forno di essiccazione a temperatura costante nel pretrattamento delle polveri ceramiche? Ottieni risultati esperti

- In che modo un forno di essiccazione ad aria forzata a temperatura costante contribuisce al processo di attivazione dei pori del carbonio da biomassa?

- In che modo il processo di sinterizzazione migliora le ceramiche convenzionali con allumina? Aumenta la resistenza e l'isolamento

- Quale ruolo svolge un forno di sinterizzazione rapida a nastro nella formazione dei contatti metallici? Ottimizzare l'efficienza delle celle solari

- Quale ruolo svolge un dispositivo di protezione dall'azoto nei film sottili a base di alogenuri di rame? Ottimizza il tuo processo di ricottura in laboratorio

- Qual è lo scopo dell'utilizzo di una piastra in acciaio inossidabile preriscaldata durante la lavorazione del vetro fuso? Evitare stress termici.