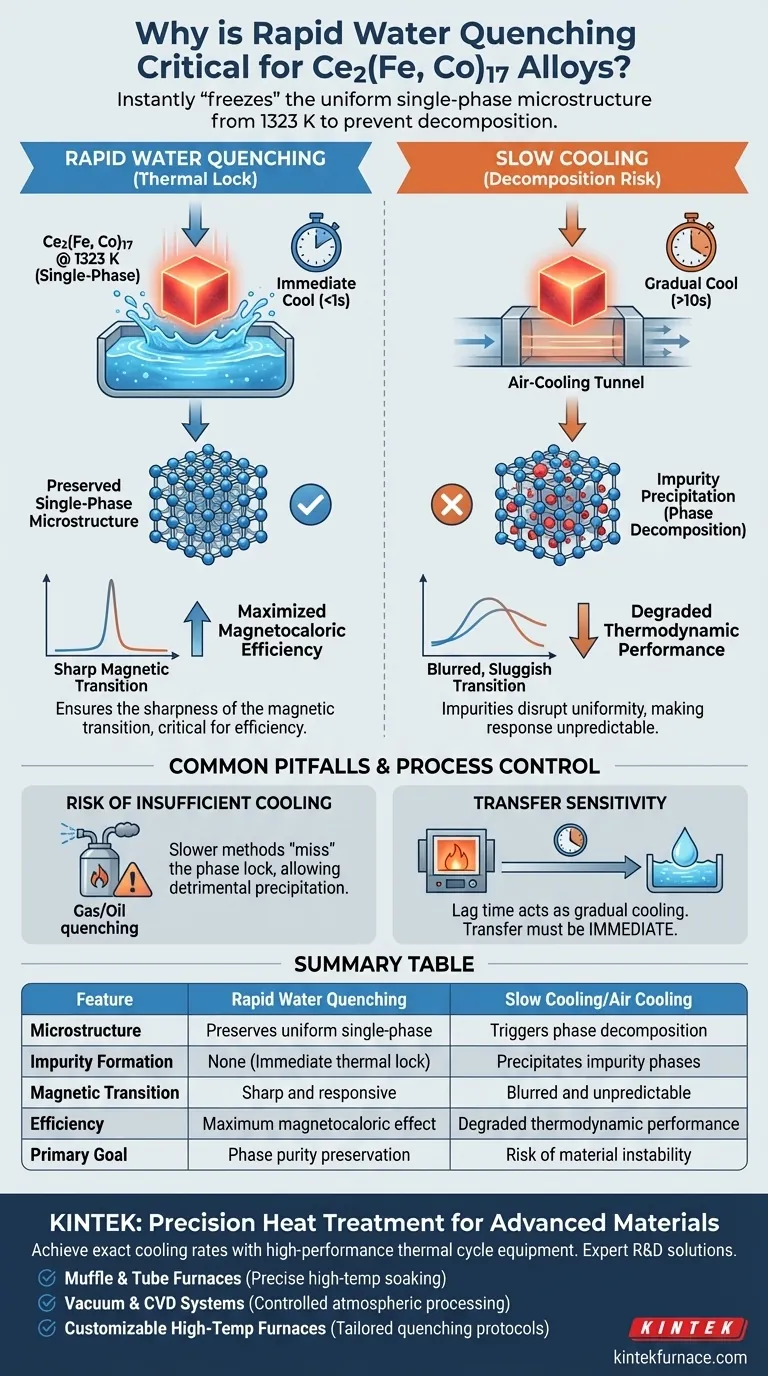

Il rapido raffreddamento in acqua è strettamente necessario per "congelare" istantaneamente la microstruttura uniforme monofase creata durante il trattamento termico a 1323 K. Questo processo di raffreddamento ad alta velocità bypassa la graduale diminuzione della temperatura che consente al materiale di decomporsi, garantendo che nessuna fase impura precipiti dalla lega prima che raggiunga la temperatura ambiente.

La funzione essenziale del rapido raffreddamento in acqua è preservare la struttura atomica stabilita ad alte temperature. Prevenendo la decomposizione di fase, si assicura la nitidezza della transizione magnetica, che è il fattore determinante per massimizzare l'efficienza dell'effetto magnetocalorico.

La Meccanica della Preservazione Microstrutturale

Congelamento dello Stato Monofase

Alla temperatura di trattamento termico di 1323 K, le leghe Ce2(Fe, Co)17 raggiungono una microstruttura uniforme e monofase. Questa specifica disposizione atomica è ottimale per le prestazioni del materiale.

Per mantenere questa struttura a temperatura ambiente, il processo di raffreddamento deve essere istantaneo. Il rapido raffreddamento in acqua agisce come un blocco termico, solidificando questo stato prima che gli atomi abbiano il tempo di riorganizzarsi.

Prevenzione della Decomposizione di Fase

Se alla lega viene consentito di raffreddarsi gradualmente, il materiale entra in una zona di instabilità. Durante il raffreddamento lento, la fase ad alta temperatura inizia naturalmente a decomporsi.

Questa decomposizione porta alla precipitazione di fasi impure. Queste impurità disturbano l'uniformità della lega, degradando le sue proprietà finali.

La Necessità di Alti Tassi di Raffreddamento

La fisica di questa specifica lega richiede una velocità di raffreddamento che solo un mezzo come l'acqua può tipicamente fornire.

Sebbene esistano altri metodi per metalli diversi, come il raffreddamento in gas inerte o in olio utilizzato per gli acciai, questi potrebbero non offrire la velocità di trasferimento termico estrema qui richiesta. Il raffreddamento in acqua garantisce che la transizione avvenga più velocemente della velocità di diffusione degli atomi.

Impatto sulle Prestazioni Magnetiche

Nitidezza della Transizione Magnetica

La purezza della microstruttura è direttamente collegata a come il materiale risponde ai campi magnetici.

Una struttura uniforme monofase si traduce in una transizione magnetica molto nitida. Le impurità causate dal raffreddamento lento sfocarebbero questa transizione, rendendo la risposta magnetica del materiale lenta o imprevedibile.

Massimizzazione dell'Efficienza Magnetocalorica

L'obiettivo finale dell'utilizzo di Ce2(Fe, Co)17 è spesso quello di sfruttare il suo effetto magnetocalorico (la capacità di cambiare temperatura sotto un campo magnetico).

Questa efficienza si basa fortemente sulla nitidezza della transizione magnetica. Pertanto, il rapido raffreddamento non è solo un passaggio meccanico; è il fattore critico che abilita le prestazioni termodinamiche del materiale.

Errori Comuni e Compromessi

Il Rischio di Raffreddamento Insufficiente

Il principale compromesso nel trattamento termico è spesso tra velocità di raffreddamento e stress meccanico. Tuttavia, per questa specifica lega, scendere a compromessi sulla velocità non è un'opzione.

L'utilizzo di metodi di raffreddamento più lenti (come i sistemi a gas o a olio spesso utilizzati per gli acciai standard) crea il rischio di "perdere" il blocco di fase. Anche un leggero ritardo nel raffreddamento può consentire abbastanza tempo perché si verifichi una precipitazione dannosa.

Sensibilità del Controllo di Processo

Il raffreddamento in acqua è un processo severo che richiede un controllo preciso.

Poiché la finestra per prevenire la decomposizione è così piccola, il trasferimento dal forno al bagno d'acqua deve essere immediato. Qualsiasi ritardo agisce efficacemente come "raffreddamento graduale", minando l'intero ciclo di trattamento termico.

Ottimizzazione per le Prestazioni del Materiale

Per ottenere i migliori risultati con Ce2(Fe, Co)17, è necessario allineare la strategia di raffreddamento con gli obiettivi di prestazione specifici.

- Se il tuo obiettivo principale è la Purezza di Fase: Assicurati che il trasferimento da 1323 K al raffreddamento in acqua sia immediato per prevenire la formazione di *qualsiasi* precipitato.

- Se il tuo obiettivo principale è l'Efficienza Magnetocalorica: Dai priorità alla velocità di raffreddamento sopra ogni altra cosa, poiché la nitidezza della transizione magnetica determina le metriche di efficienza finali.

Il successo della tua lega dipende interamente dalla tua capacità di battere il tempo durante la fase di raffreddamento; la velocità è il guardiano delle prestazioni.

Tabella Riassuntiva:

| Caratteristica | Raffreddamento Rapido in Acqua | Raffreddamento Lento/Raffreddamento ad Aria |

|---|---|---|

| Microstruttura | Preserva la monofase uniforme | Innesca la decomposizione di fase |

| Formazione di Impurità | Nessuna (Blocco termico immediato) | Precipita fasi impure |

| Transizione Magnetica | Nitida e reattiva | Sfocata e imprevedibile |

| Efficienza | Massimo effetto magnetocalorico | Prestazioni termodinamiche degradate |

| Obiettivo Primario | Preservazione della purezza di fase | Rischio di instabilità del materiale |

Trattamento Termico di Precisione per Materiali Avanzati

Per ottenere le velocità di raffreddamento esatte richieste per le leghe Ce2(Fe, Co)17, il tuo laboratorio necessita di attrezzature progettate per cicli termici ad alte prestazioni. KINTEK fornisce soluzioni leader del settore supportate da R&D e produzione esperte, garantendo che la tua ricerca sui materiali non venga mai compromessa da un raffreddamento incoerente.

La nostra gamma include:

- Forni a Muffola e Tubolari per un'esatta permanenza ad alta temperatura.

- Sistemi Sottovuoto e CVD per l'elaborazione in atmosfera controllata.

- Forni ad Alta Temperatura Personalizzabili su misura per i tuoi protocolli di raffreddamento.

Sia che tu ti concentri sulla purezza di fase o sull'efficienza magnetocalorica, KINTEK offre l'affidabilità di cui hai bisogno. Contattaci oggi stesso per ottimizzare il tuo processo di trattamento termico.

Guida Visiva

Riferimenti

- H. Jaballah, Lotfi Bessais. Structural, Magnetic, and Magnetocaloric Properties of Ce2(Fe, Co)17 Compounds: Tuning Magnetic Transitions and Enhancing Refrigeration Efficiency. DOI: 10.3390/ma18091958

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Disiliciuro di molibdeno MoSi2 Elementi riscaldanti termici per forni elettrici

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

Domande frequenti

- Quali DPI sono consigliati per la regolazione dei controlli o la manipolazione di attrezzature durante il funzionamento del forno? Attrezzatura Essenziale per la Sicurezza dell'Operatore

- Perché il riempimento del fluido di lavoro in un tubo di calore al sodio deve essere eseguito all'interno di una glove box protettiva?

- Perché è necessario argon di elevata purezza per la declorurazione del PVC? Garantire un controllo preciso della reazione e la sicurezza

- Qual è il meccanismo della polvere di letto nella sinterizzazione LLZO? Ottimizzare la stabilità del litio e la purezza di fase

- Come viene utilizzato un forno sottovuoto durante il processo di essiccazione del gel NVP/C? Garantire elevata purezza e integrità strutturale

- Qual è l'obiettivo tecnico dell'ossidazione termica a 625 °C? Padronanza della precisione dell'ossido a tunnel SiOx

- Perché viene utilizzato un frantoio a mascelle per la frantumazione iniziale del minerale di magnesite? Massimizza l'efficienza e proteggi il tuo mulino

- Quale ruolo svolge un forno di essiccazione da laboratorio nel post-trattamento dei catalizzatori Cu/ZIF-8? Garantire l'integrità strutturale