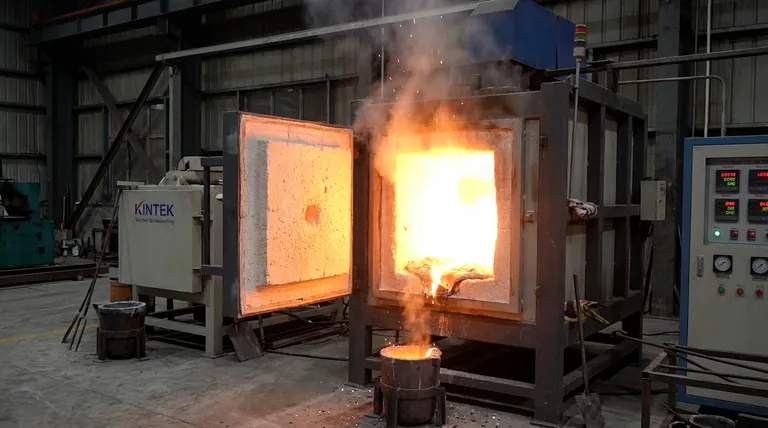

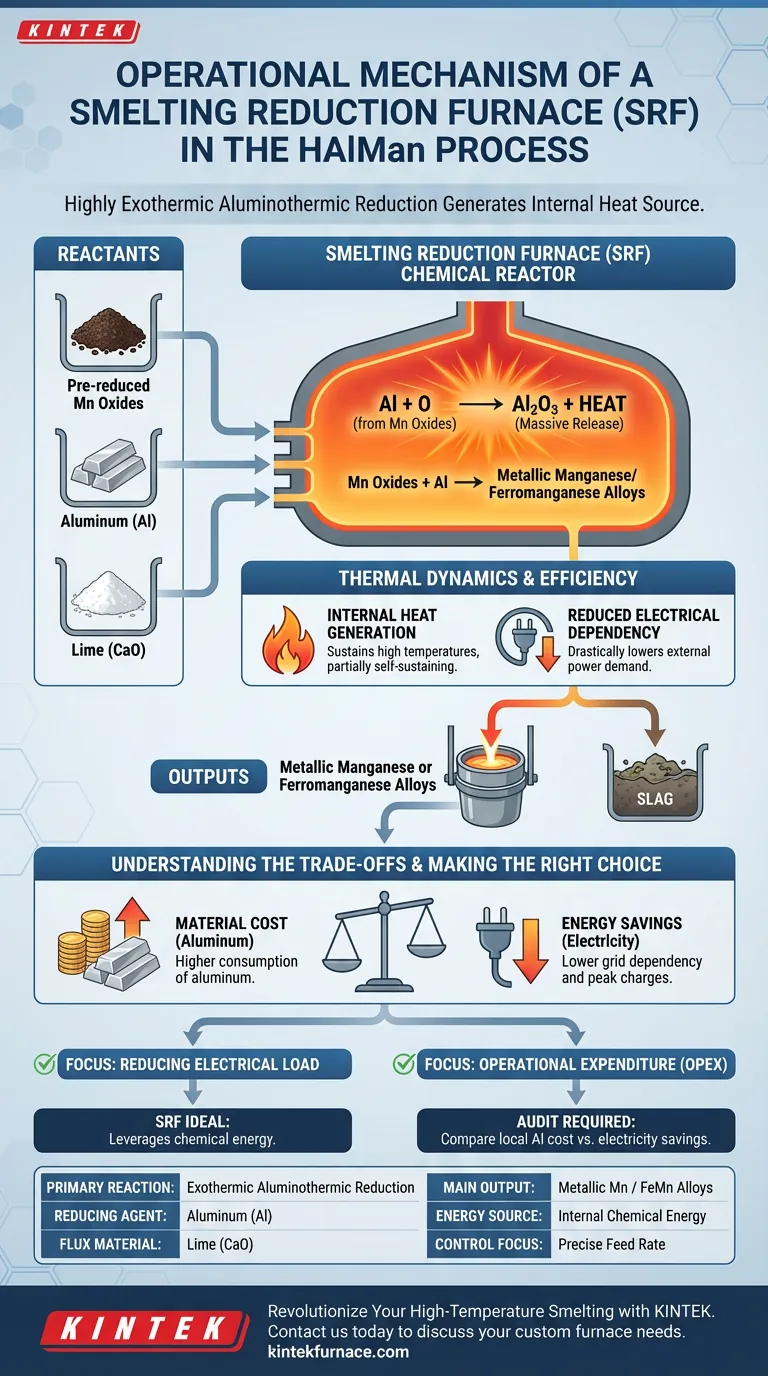

Il meccanismo operativo del forno a riduzione per fusione (SRF) è incentrato su una reazione di riduzione alluminotermica altamente esotermica. Introducendo alluminio e calce in ossidi di manganese pre-ridotti, il forno converte questi ossidi in manganese metallico o leghe di ferromanganese generando la propria fonte di calore interna.

L'SRF si distingue per l'utilizzo dell'energia chimica rilasciata durante l'ossidazione dell'alluminio per guidare il processo di fusione. Questo approccio trasforma il forno in un reattore chimico che mantiene le proprie alte temperature, riducendo significativamente la dipendenza dall'energia elettrica esterna.

La meccanica della riduzione alluminotermica

Il ruolo dei reagenti

Il processo inizia con l'aggiunta precisa di alluminio e calce al forno contenente ossidi di manganese pre-ridotti.

L'alluminio agisce come principale agente riducente, sottraendo ossigeno agli ossidi di manganese. La calce funge da fondente, probabilmente aiutando nella formazione della scoria e nella gestione delle impurità durante la separazione del metallo.

Rilascio di energia chimica

Il motore principale di questo meccanismo è la reazione tra alluminio e ossigeno.

Questa interazione è intensamente esotermica, il che significa che rilascia un'enorme quantità di energia chimica sotto forma di calore. Questo rilascio di energia non è semplicemente un sottoprodotto; è il motore principale per mantenere l'ambiente termico all'interno del recipiente.

Trasformazione in lega

In queste condizioni di alta temperatura, i legami chimici che tengono uniti gli ossidi di manganese vengono spezzati.

Il risultato è la completa riduzione degli ossidi in manganese metallico o, a seconda degli input specifici, in leghe di ferromanganese. Questo metallo liquido si deposita sul fondo del forno per essere spillato.

Dinamiche termiche ed efficienza

Generazione di calore interna

A differenza dei forni tradizionali che si basano pesantemente su archi elettrici o induzione per il calore, l'SRF sfrutta la reazione stessa.

Il calore generato dalla reazione alluminotermica è sufficiente a mantenere le alte temperature richieste per la fusione. Questo rende di fatto il processo parzialmente autosufficiente dal punto di vista termico.

Minore dipendenza elettrica

Poiché la reazione chimica fornisce una parte sostanziale dell'energia termica necessaria, la domanda di energia elettrica esterna è drasticamente ridotta.

Questo cambiamento operativo consente all'impianto di disaccoppiare i costi di produzione dai prezzi volatili del mercato elettrico, affidandosi invece al potenziale chimico dei materiali di input.

Comprendere i compromessi

Sebbene i benefici termodinamici siano chiari, questo meccanismo introduce specifiche considerazioni operative relative ai costi di input.

Costo dei materiali rispetto al risparmio energetico

Il principale compromesso in questo meccanismo è lo scambio di costi elettrici con costi dei materiali.

Sebbene si risparmi significativamente sull'elettricità, il processo richiede un consumo continuo di alluminio, che è generalmente una materia prima più costosa dei riducenti a base di carbonio. La fattibilità economica dell'SRF dipende dal differenziale di prezzo tra elettricità industriale e alluminio.

Controllo del processo

Le reazioni alluminotermiche sono rapide e intense.

Gli operatori devono mantenere un controllo preciso sulla velocità di alimentazione di alluminio e calce per prevenire fughe termiche o riduzioni incomplete, richiedendo un rigoroso monitoraggio del processo rispetto ai metodi più lenti riscaldati elettricamente.

Fare la scelta giusta per il tuo obiettivo

Quando valuti l'SRF del processo HAlMan per le tue operazioni, considera i tuoi vincoli di risorse primarie.

- Se il tuo obiettivo principale è ridurre il carico elettrico: L'SRF è ideale in quanto sfrutta l'energia chimica per ridurre al minimo la dipendenza dalla rete e gli addebiti di picco di potenza.

- Se il tuo obiettivo principale sono le spese operative (OPEX): Devi controllare attentamente il costo locale dell'approvvigionamento di alluminio rispetto ai risparmi previsti sull'elettricità per garantire un margine positivo.

L'SRF rappresenta un passaggio dalla metallurgia guidata elettricamente alla termodinamica guidata chimicamente, offrendo un'elevata efficienza termica per gli operatori con accesso ad alluminio conveniente.

Tabella riassuntiva:

| Caratteristica | Dettaglio operativo SRF |

|---|---|

| Reazione primaria | Riduzione alluminotermica esotermica |

| Agente riducente | Alluminio (Al) |

| Materiale fondente | Calce (CaO) per la gestione delle scorie |

| Output principale | Manganese metallico o leghe di ferromanganese |

| Fonte di energia | Energia chimica interna (riduce la dipendenza elettrica) |

| Focus del controllo | Velocità di alimentazione precisa per gestire il rapido rilascio termico |

Rivoluziona la tua fusione ad alta temperatura con KINTEK

Massimizza la tua efficienza metallurgica e riduci la dipendenza dalla rete con tecnologie avanzate per forni. Supportato da R&S esperta e produzione di livello mondiale, KINTEK fornisce sistemi Muffle, a tubo, rotativi, sottovuoto e CVD ad alte prestazioni, oltre a forni specializzati ad alta temperatura da laboratorio, tutti completamente personalizzabili per il tuo specifico processo HAlMan o requisiti di fusione.

Sia che tu stia aumentando la riduzione alluminotermica o che necessiti di un controllo termico preciso per lo sviluppo di leghe, il nostro team di ingegneri è pronto a fornire la soluzione di cui hai bisogno. Contattaci oggi stesso per discutere le tue esigenze di forni personalizzati e ottimizzare le tue prestazioni di produzione.

Guida Visiva

Riferimenti

- Lu, Shao-Lun, Max-Planck-Institut für Nachhaltige Materialien. Making High Mn Steel by Sustainable Ferromanganese Pre-alloy for Cryogenic Applications. DOI: 10.5281/zenodo.17520990

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da 1400℃ per laboratorio

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

Domande frequenti

- Perché i materiali ceramici sono preferiti per i restauri dentali? Scopri i loro benefici estetici, di resistenza e di biocompatibilità

- Come funziona un forno da laboratorio? Padroneggia i principi di riscaldamento per il tuo laboratorio

- Qual è la funzione del forno ad arco elettrico nella produzione di UMG-Si? Alimentare la Trasformazione del Silicio

- Perché un forno di essiccazione ad aria forzata è essenziale dopo la formatura dei bricchetti di biomassa? Migliorare la qualità e la resistenza del combustibile

- Perché è necessario un reattore con controllo della pressione per la sintesi di nanoparticelle di Ru? Ottenere una morfologia di precisione

- Quali sono i vantaggi dell'utilizzo di un forno a essiccazione sotto vuoto per fotoanodi compositi BiVO4/COF? Preservare l'integrità del materiale

- Quali condizioni necessarie fornisce un forno di essiccazione sottovuoto per i geopolimeri? Ottimizza il tuo processo di polimerizzazione e stampaggio

- Qual è lo scopo del processo di ricottura nella preparazione degli OLED? Ottimizzare la stabilità del film e l'efficienza del dispositivo