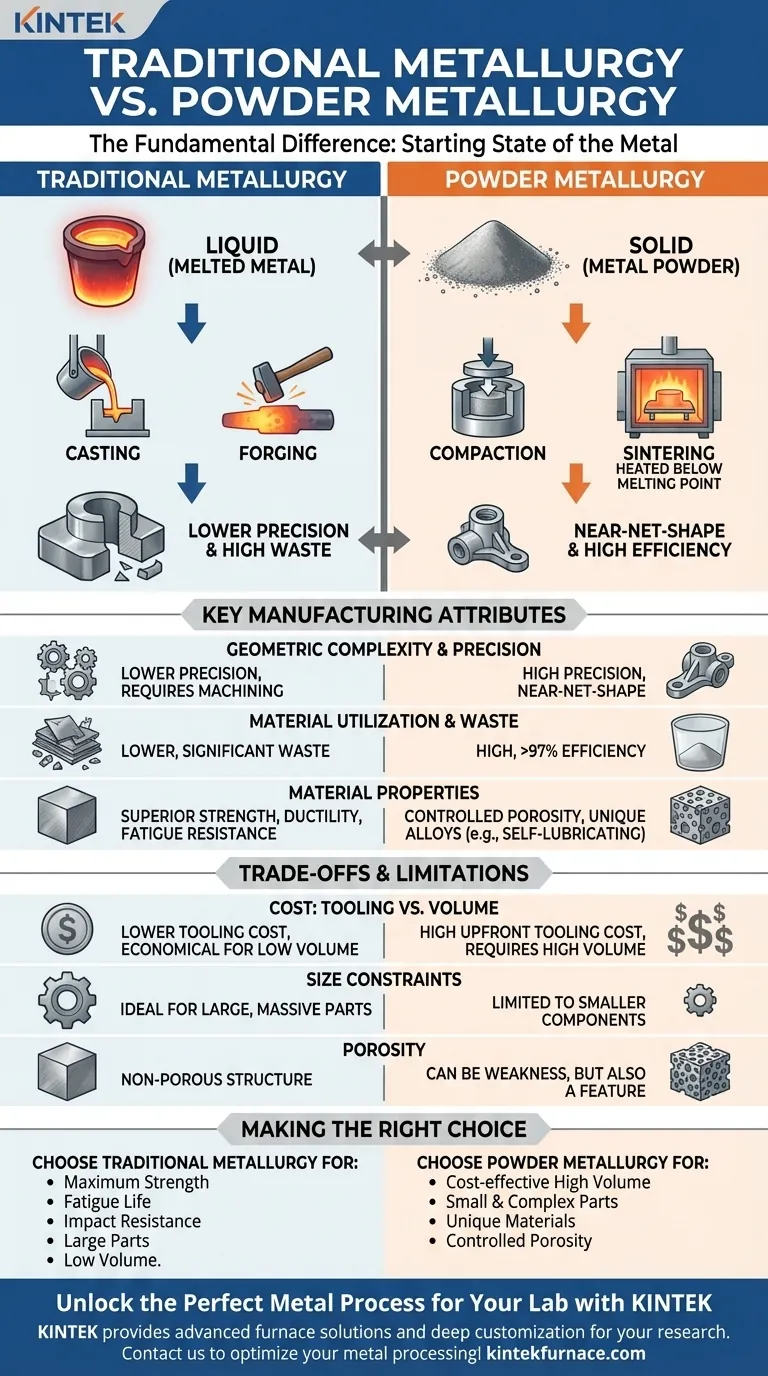

La differenza fondamentale tra la metallurgia tradizionale e la metallurgia delle polveri risiede nello stato iniziale del metallo. I processi tradizionali come la fusione o la forgiatura iniziano fondendo completamente il metallo in uno stato liquido, che viene poi solidificato nella sua forma finale. Al contrario, la metallurgia delle polveri è un processo a "stato solido" che costruisce parti compattando polveri metalliche e poi riscaldandole per legare insieme le particelle senza mai raggiungere una fase completamente liquida.

La scelta tra queste due famiglie di processi non è una questione di quale sia superiore, ma una decisione strategica basata sulla complessità della parte richiesta, sul volume di produzione, sulle proprietà del materiale e sul costo complessivo. Ogni percorso offre una serie distinta di vantaggi e limitazioni.

Un racconto di due stati: Liquido vs. Polvere

Lo stato iniziale del materiale detta ogni fase successiva del processo di produzione, influenzando tutto, dalla lavorazione degli utensili e dal consumo di energia alla microstruttura finale del componente.

Il percorso tradizionale: Fusione e Forgiatura

La metallurgia tradizionale è un approccio "top-down". Si parte con una grande massa di metallo solido (lingotti, billette), la si fonde completamente e poi la si forma.

I metodi più comuni sono la fusione, dove il metallo fuso viene versato in uno stampo, e la forgiatura, dove una billetta solida viene riscaldata e modellata da forza di compressione.

Questi processi sono ideali per creare parti grandi e strutturalmente semplici e sono stati la base della lavorazione dei metalli per secoli, producendo di tutto, dai blocchi motore alle travi strutturali.

Il percorso della metallurgia delle polveri: Compattazione e Sinterizzazione

La metallurgia delle polveri (PM) è un approccio "bottom-up". Inizia con una polvere metallica ingegnerizzata con precisione.

Il processo coinvolge due fasi principali: la compattazione, dove la polvere viene pressata nella forma desiderata in una matrice, e la sinterizzazione, dove questo "compatto verde" viene riscaldato in un forno ad atmosfera controllata.

Questo riscaldamento avviene al di sotto del punto di fusione del metallo, causando la fusione e la densificazione delle singole particelle di polvere, formando una parte solida.

Confronto tra gli attributi chiave di produzione

La decisione di utilizzare un processo tradizionale o la metallurgia delle polveri dipende da alcuni fattori critici di ingegneria ed economici.

Complessità geometrica e precisione

La metallurgia delle polveri eccelle nella produzione di parti piccole, intricate e dimensionalmente coerenti direttamente dall'utensile. Questo è noto come produzione near-net-shape.

Questa alta precisione riduce o elimina drasticamente la necessità di costose operazioni di lavorazione secondarie.

La fusione tradizionale può anche creare forme complesse, ma spesso con minore precisione, richiedendo una lavorazione più significativa per soddisfare le tolleranze finali. Le parti forgiate hanno spesso geometrie più semplici e richiedono lavorazione.

Utilizzo e spreco di materiale

La metallurgia delle polveri è un processo eccezionalmente efficiente, che spesso utilizza oltre il 97% del materiale di partenza. La polvere che non va a finire in una parte viene facilmente riciclata nel processo.

La produzione sottrattiva tradizionale, in cui una parte viene lavorata da un blocco di metallo più grande, può generare uno spreco significativo sotto forma di trucioli e scarti.

Proprietà e prestazioni dei materiali

I metalli forgiati e lavorati mostrano tipicamente una resistenza alla trazione, duttilità e resistenza alla fatica superiori grazie alla loro struttura granulare densa e non porosa.

Le parti in metallurgia delle polveri contengono intrinsecamente un certo livello di porosità. Sebbene ciò possa essere uno svantaggio per la resistenza, può anche essere una caratteristica di progettazione, utilizzata per creare cuscinetti autolubrificanti impregnando i pori con olio.

Inoltre, la PM consente la creazione di sistemi di materiali unici come i compositi a matrice metallica (MMC) e le leghe di metalli refrattari (come il tungsteno) che sono impossibili da produrre mediante fusione.

Comprendere i compromessi e le limitazioni

Nessun processo è privo di svantaggi. Una valutazione oggettiva richiede il riconoscimento delle limitazioni di ciascun approccio.

L'equazione dei costi: Attrezzatura vs. Volume

La metallurgia delle polveri comporta costi iniziali molto elevati per le matrici in acciaio temprato o carburo utilizzate per la compattazione. Questo investimento è giustificato solo per serie di produzione ad alto volume, tipicamente nell'ordine delle decine o centinaia di migliaia di pezzi.

Per la produzione a basso volume o i prototipi, i costi di attrezzatura inferiori associati alla fusione tradizionale o alla lavorazione da billetta sono molto più economici.

Vincoli di dimensione e forma

La PM è generalmente limitata alla produzione di componenti relativamente piccoli. Le immense pressioni richieste per compattare uniformemente la polvere diventano impraticabili per parti molto grandi.

La fusione tradizionale, al contrario, può produrre componenti massicci che pesano molte tonnellate, come eliche di navi o carcasse di turbine.

Porosità: Un'arma a doppio taglio

La porosità residua nelle parti PM standard è spesso la loro principale debolezza meccanica, agendo come punto di inizio per le crepe sotto stress.

Sebbene operazioni secondarie come la pressatura isostatica a caldo (HIP) possano essere utilizzate per creare parti PM completamente dense con eccellenti proprietà, ciò aggiunge costi e complessità significativi al processo.

Fare la scelta giusta per la vostra applicazione

Il processo ottimale è quello che meglio si adatta ai vincoli unici e agli obiettivi di prestazione del vostro progetto.

- Se il vostro obiettivo principale è la produzione di massa, a basso costo, di parti piccole e complesse con buona precisione dimensionale: La metallurgia delle polveri è quasi sempre la scelta superiore.

- Se il vostro obiettivo principale è la massima resistenza meccanica, durata a fatica e resistenza agli urti per un componente critico: La forgiatura tradizionale è lo standard industriale per le prestazioni.

- Se il vostro obiettivo principale è la creazione di parti da miscele di materiali uniche o la progettazione per porosità controllata (ad esempio, filtri o autolubrificazione): La metallurgia delle polveri è l'unico percorso di produzione praticabile.

Comprendere queste differenze fondamentali vi consente di selezionare un processo di produzione che si allinei perfettamente con il design, le prestazioni e i requisiti economici del vostro componente.

Tabella riassuntiva:

| Attributo | Metallurgia Tradizionale | Metallurgia delle Polveri |

|---|---|---|

| Stato iniziale | Liquido (metallo fuso) | Solido (polvere metallica) |

| Processi chiave | Fusione, forgiatura | Compattazione, sinterizzazione |

| Complessità geometrica | Minor precisione, spesso richiede lavorazione | Alta precisione, near-net-shape |

| Utilizzo del materiale | Inferiore, più scarti | Alto, oltre il 97% di efficienza |

| Proprietà del materiale | Resistenza, duttilità superiori | Porosità controllata, leghe uniche |

| Casi d'uso ideali | Parti grandi, alta resistenza | Parti piccole, complesse, alto volume |

Sbloccate il processo metallurgico perfetto per il vostro laboratorio con KINTEK

Avete difficoltà a scegliere tra la metallurgia tradizionale e la metallurgia delle polveri per i vostri esperimenti? KINTEK è qui per aiutarvi! Sfruttando un'eccezionale ricerca e sviluppo e una produzione interna, forniamo a diversi laboratori soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, che include forni a muffola, a tubo, rotanti, forni a vuoto e ad atmosfera, e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare con precisione le vostre esigenze sperimentali uniche. Che abbiate bisogno di un controllo preciso della temperatura per la sinterizzazione o di sistemi robusti per processi tradizionali, forniamo soluzioni affidabili e su misura che migliorano l'efficienza e la precisione.

Contattateci oggi stesso tramite il nostro modulo di contatto per discutere come i nostri forni possono ottimizzare la vostra lavorazione dei metalli e far progredire la vostra ricerca!

Guida Visiva

Prodotti correlati

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno di sinterizzazione al plasma di scintilla SPS

Domande frequenti

- Qual è la funzione principale di un forno di sinterizzazione a pressatura a caldo sottovuoto? Ottenere rivestimenti CoCrFeNi(Cu) ad alta densità

- Qual è il vantaggio principale dell'utilizzo di un forno a sinterizzazione per pressatura a caldo (HPS)? Migliorare la densità e la resistenza della ceramica SiC/YAG

- Come fa il meccanismo di pressatura a caldo a migliorare la densità di TiB2-TiN? Ottenere una durezza superiore nei materiali per utensili

- Come influisce la funzione di pressione programmabile di un forno a pressa calda sottovuoto sulla qualità dei target IZO?

- Quali sono i requisiti di configurazione dello stampo per la sinterizzazione di polveri non conduttive in FAST? Guida alla configurazione esperta