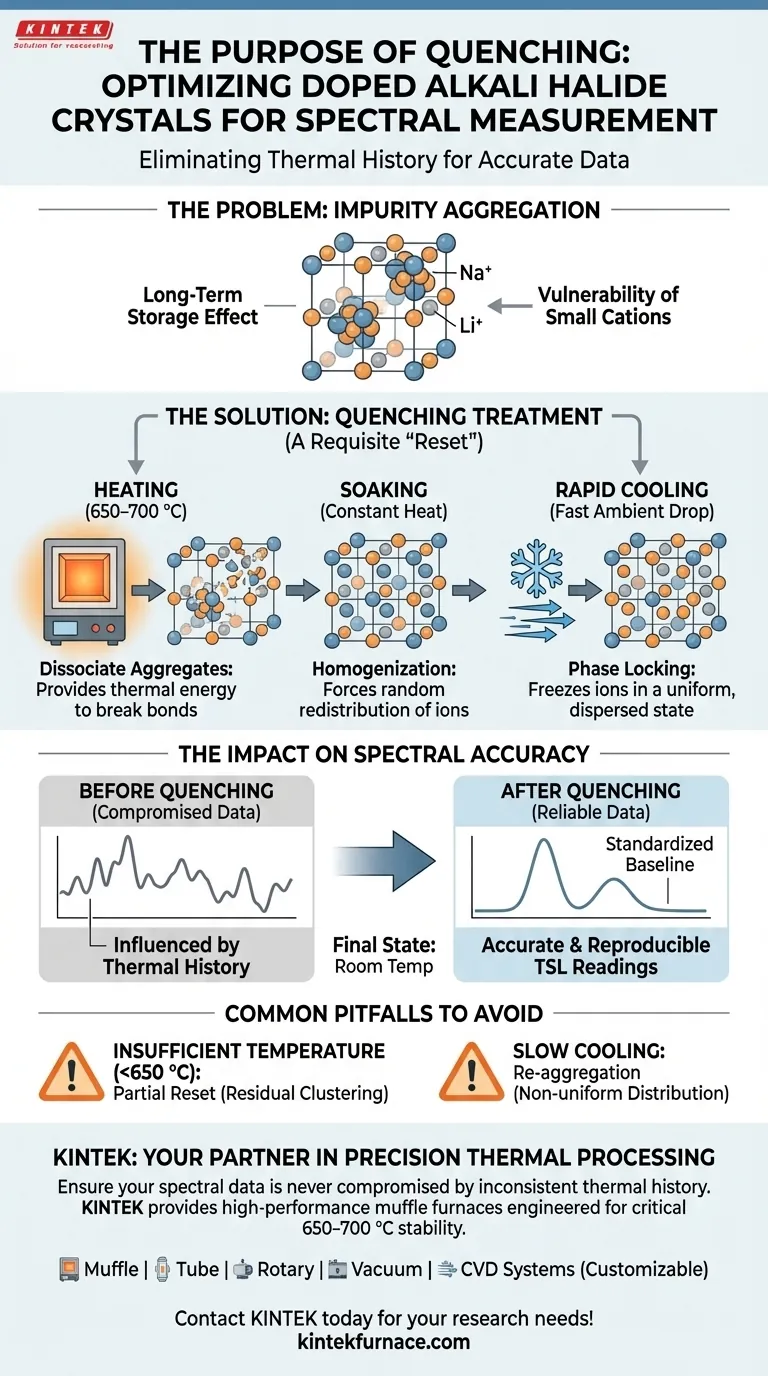

Lo scopo principale della tempra dei cristalli di alogenuri alcalini drogati è eliminare la "memoria" fisica dello stoccaggio a lungo termine e omogeneizzare il reticolo cristallino. Questo processo prevede il riscaldamento dei campioni a un intervallo di temperatura critico di 650–700 °C in un forno a muffola elettrico, seguito da un rapido raffreddamento per bloccare la struttura interna in uno stato uniforme.

La tempra è un meccanismo di "reset" obbligatorio che rompe gli aggregati di impurità, garantendo che le successive letture di termoluminescenza (TSL) riflettano le proprietà intrinseche del materiale piuttosto che la sua storia termica.

Il Problema: Aggregazione delle Impurità

Per comprendere la necessità della tempra, bisogna prima capire cosa succede a un cristallo a riposo.

L'Effetto dello Stoccaggio a Lungo Termine

Quando i cristalli drogati rimangono in magazzino per periodi prolungati, gli ioni di impurità al loro interno non rimangono statici.

Nel tempo, questi ioni tendono a migrare e a raggrupparsi, formando aggregati.

La Vulnerabilità dei Cationi Piccoli

Questo fenomeno di raggruppamento è particolarmente diffuso con i cationi di impurità a raggio piccolo.

Droganti comuni come Li+ (Litio) e Na+ (Sodio) sono altamente suscettibili alla formazione di questi agglomerati non uniformi all'interno della struttura reticolare.

La Soluzione: Ripristinare l'Omogeneità

Il trattamento di tempra nel forno a muffola inverte il processo di aggregazione.

Ridistribuzione degli Ioni

Il riscaldamento del cristallo a 650–700 °C fornisce sufficiente energia termica per rompere i legami che tengono insieme gli aggregati di impurità.

Ciò costringe gli ioni raggruppati a separarsi e a ridistribuirsi in tutto il volume del cristallo.

Bloccare la Distribuzione Casuale

Il successivo rapido raffreddamento è importante quanto la fase di riscaldamento.

Abbassando rapidamente la temperatura, le impurità vengono intrappolate nel loro stato disperso, risultando in una distribuzione uniforme e casuale attraverso il reticolo.

L'Impatto sull'Accuratezza Spettrale

L'obiettivo finale di questo trattamento fisico è l'integrità dei dati.

Eliminare la Storia Termica

Senza tempra, la risposta spettrale di un cristallo è fortemente influenzata dalla sua "storia termica", essenzialmente, da come è stato conservato e dalle temperature a cui è stato esposto nel tempo.

La tempra cancella questa storia, fornendo una base standardizzata per ogni campione.

Garantire l'Accuratezza TSL

Per tecniche come la termoluminescenza (TSL), la disposizione delle impurità determina direttamente l'uscita spettrale.

Garantendo che le impurità siano distribuite casualmente, il processo di tempra assicura che gli spettri risultanti siano accurati e riproducibili.

Errori Comuni da Evitare

Sebbene la tempra sia una misura correttiva, un'esecuzione impropria può portare a dati compromessi.

Temperatura Insufficiente

Se il forno non raggiunge la soglia critica di 650–700 °C, l'energia fornita potrebbe essere insufficiente a dissociare completamente gli aggregati.

Ciò si traduce in un "reset parziale", in cui i dati spettrali rimangono contaminati da residui di aggregazione.

Velocità di Raffreddamento Lente

Se il processo di raffreddamento è troppo graduale, gli ioni potrebbero avere il tempo di ri-aggregarsi prima che il reticolo si stabilizzi.

Il rapido raffreddamento è non negoziabile per mantenere la distribuzione casuale ottenuta durante il riscaldamento.

Fare la Scelta Giusta per il Tuo Progetto

Quando si preparano cristalli di alogenuri alcalini per l'analisi, applicare il protocollo di tempra in base ai requisiti di accuratezza specifici.

- Se il tuo obiettivo principale è la riproducibilità TSL: Assicurati che ogni campione subisca lo stesso ciclo esatto di 650–700 °C per standardizzare la distribuzione delle impurità.

- Se il tuo obiettivo principale è studiare gli effetti dello stoccaggio: Potresti scegliere di saltare la tempra su un gruppo di controllo per misurare deliberatamente l'impatto dell'aggregazione sugli spettri.

La coerenza nel processo di tempra è il fattore più importante per ottenere dati spettrali affidabili.

Tabella Riassuntiva:

| Fase del Processo | Intervallo di Temperatura | Obiettivo Primario | Impatto sul Reticolo Cristallino |

|---|---|---|---|

| Riscaldamento | 650–700 °C | Dissociare gli Aggregati | Rompe i legami degli ioni di impurità aggregati |

| Mantenimento | Calore Costante | Omogeneizzazione | Forza la ridistribuzione casuale degli ioni |

| Raffreddamento Rapido | Rapido Abbassamento Ambientale | Blocco di Fase | Blocca gli ioni in uno stato uniforme e disperso |

| Stato Finale | Temperatura Ambiente | Reset della Base di Riferimento | Elimina la storia termica per una TSL accurata |

La precisione nella lavorazione termica è la chiave per l'accuratezza scientifica. KINTEK fornisce forni a muffola ad alte prestazioni progettati specificamente per raggiungere e stabilizzare l'intervallo critico di 650–700 °C richiesto per l'omogeneizzazione dei cristalli. Supportati da ricerca e sviluppo e produzione esperti, offriamo una suite completa di sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti personalizzabili per le esigenze di ricerca uniche del tuo laboratorio. Assicurati che i tuoi dati spettrali non vengano mai compromessi da una storia termica incoerente. Contatta KINTEK oggi stesso per trovare il forno perfetto per la tua ricerca!

Guida Visiva

Riferimenti

- K. Shunkeyev, Zarina Serikkaliyeva. The Nature of High-Temperature Peaks of Thermally Stimulated Luminescence in NaCl:Li and KCl:Na Crystals. DOI: 10.3390/cryst15010067

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Come viene verificato il successo del trattamento termico di distensione in AlSi10Mg? Garantire l'integrità dei pezzi con la XRD

- Come contribuisce un evaporatore rotante alla fase di concentrazione delle paste di TiO2 e ZrO2? Ottenere una viscosità di precisione

- In che modo una stufa per vuoto da laboratorio contribuisce alle membrane ibride PBI? Ottenere una densità di membrana superiore

- Perché il controllo preciso della temperatura è fondamentale per la pseudo-carburizzazione dell'acciaio per ingranaggi? Garantire risultati microstrutturali validi

- Perché sono necessari i bagni a temperatura costante ad alta precisione? Sblocca la calibrazione accurata dei sensori in fibra ottica

- Quale ruolo svolge un dispositivo di protezione dall'azoto nei film sottili a base di alogenuri di rame? Ottimizza il tuo processo di ricottura in laboratorio

- Qual è lo scopo del trattamento delle polveri di ACC in un essiccatore? Garantire una caratterizzazione precisa dei materiali e l'integrità dei dati

- Quale ruolo svolgono i forni da laboratorio ad alta precisione nella valutazione del potenziale energetico dei RSU? Migliorare l'accuratezza della biomassa