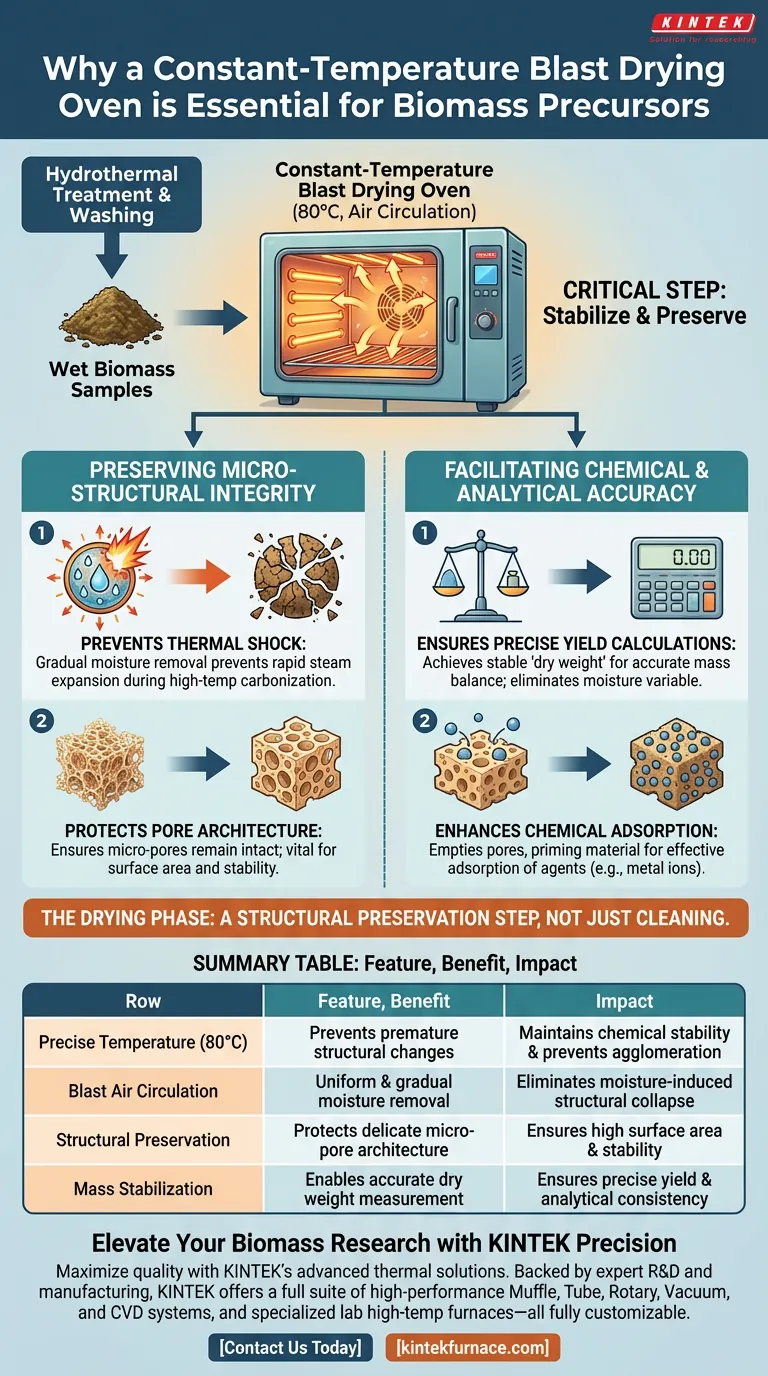

Un forno ad essiccazione ad aria calda a temperatura costante è uno strumento di lavorazione critico utilizzato per stabilizzare campioni di biomassa solida dopo reazioni idrotermali e lavaggi. Mantenendo un ambiente controllato, tipicamente a 80 °C, questa apparecchiatura garantisce la completa rimozione dell'umidità, prerequisito per proteggere la struttura fisica del materiale e garantire la precisione analitica.

La fase di essiccazione è una fase di conservazione strutturale, non solo una fase di pulizia. Previene i danni catastrofici causati dalla rapida espansione del vapore durante la successiva carbonizzazione ad alta temperatura e garantisce l'accuratezza della massa richiesta per calcolare la resa del materiale.

Preservare l'integrità microstrutturale

Prevenire lo shock termico

La funzione principale del forno ad essiccazione ad aria calda è eliminare gradualmente l'acqua prima che il materiale venga sottoposto a calore estremo.

Se all'interno della biomassa rimane umidità residua, le alte temperature della successiva carbonizzazione faranno vaporizzare istantaneamente quell'acqua. Questa rapida espansione può frantumare la delicata struttura microporosa del precursore.

Proteggere l'architettura dei pori

L'utilità dei precursori di biomassa risiede spesso nella loro porosità.

Un'essiccazione accurata garantisce che i micropori rimangano intatti anziché collassare o scoppiare a causa della pressione interna. Preservare questa architettura è fondamentale per le prestazioni future del materiale, in particolare per quanto riguarda la sua area superficiale e stabilità.

Facilitare l'accuratezza chimica e analitica

Garantire calcoli precisi della resa

Per determinare l'efficienza del processo idrotermale, è necessario calcolare la resa del materiale.

Un calcolo accurato della resa è impossibile se il campione contiene quantità variabili di acqua trattenuta. Un forno a temperatura costante garantisce che il campione raggiunga un "peso secco" stabile, eliminando l'umidità come variabile nelle equazioni di bilancio di massa.

Migliorare l'adsorbimento chimico

Sebbene l'obiettivo principale sia la protezione strutturale, una disidratazione accurata prepara anche il materiale per ulteriori modifiche chimiche.

Svuotando i pori dall'umidità fisica, si garantisce che il precursore possa adsorbire efficacemente altri agenti, come ioni metallici, nelle fasi di lavorazione successive. Se i pori sono bloccati dall'acqua, la capacità di carico del materiale sarà significativamente ridotta.

Comprendere i compromessi

Sensibilità alla temperatura

Sebbene l'essiccazione sia essenziale, la temperatura deve essere attentamente modulata; la raccomandazione principale per questa specifica lavorazione della biomassa è di 80 °C.

Un calore eccessivo durante la fase di essiccazione può causare cambiamenti strutturali prematuri o agglomerazione delle particelle. La funzione a temperatura costante del forno è vitale per rimanere all'interno della finestra termica di sicurezza per la biomassa specifica trattata.

Condizioni atmosferiche vs. sottovuoto

È importante distinguere tra un forno ad essiccazione ad aria e un forno ad essiccazione sottovuoto.

Un forno ad aria si basa sulla circolazione di aria calda, efficace per la rimozione generale dell'umidità a 80 °C. Tuttavia, per nanostrutture estremamente sensibili o solventi volatili, potrebbe essere necessario un forno sottovuoto per abbassare il punto di ebollizione e prevenire l'ossidazione, sebbene la lavorazione standard della biomassa si basi generalmente sul metodo ad aria.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare la qualità del tuo precursore di biomassa, allinea i tuoi parametri di essiccazione con i tuoi obiettivi specifici:

- Se il tuo obiettivo principale è l'integrità strutturale: Assicurati che la temperatura di essiccazione sia mantenuta moderata (ad es. 80 °C) per evitare che la rapida vaporizzazione danneggi i micropori durante la successiva carbonizzazione.

- Se il tuo obiettivo principale è la precisione analitica: Estendi la durata dell'essiccazione fino a quando il peso del campione non si stabilizza completamente per garantire calcoli accurati della resa.

In definitiva, la fase di essiccazione è il fondamento della qualità del tuo materiale, determinando se la struttura porosa sopravvive per svolgere la sua funzione prevista.

Tabella riassuntiva:

| Caratteristica | Beneficio per la lavorazione della biomassa | Impatto sulla qualità del materiale |

|---|---|---|

| Temperatura precisa (80°C) | Previene cambiamenti strutturali prematuri | Mantiene la stabilità chimica e previene l'agglomerazione |

| Circolazione d'aria calda | Rimozione uniforme e graduale dell'umidità | Elimina il collasso strutturale indotto dall'umidità |

| Conservazione strutturale | Protegge la delicata architettura dei micropori | Garantisce un'elevata area superficiale e stabilità per le prestazioni future |

| Stabilizzazione della massa | Consente una misurazione accurata del peso secco | Garantisce calcoli precisi della resa e coerenza analitica |

Migliora la tua ricerca sulla biomassa con la precisione KINTEK

Massimizza la qualità e l'integrità strutturale dei tuoi precursori con le soluzioni termiche avanzate di KINTEK. Supportata da R&S e produzione esperte, KINTEK offre una suite completa di sistemi Muffle, Tube, Rotary, Vacuum e CVD ad alte prestazioni, insieme a forni da laboratorio specializzati ad alta temperatura, tutti completamente personalizzabili per le tue esigenze di lavorazione uniche.

Sia che tu richieda una rimozione precisa dell'umidità o una carbonizzazione complessa, la nostra attrezzatura garantisce che i tuoi materiali raggiungano il loro pieno potenziale. Contattaci oggi stesso per scoprire come KINTEK può migliorare l'efficienza del tuo laboratorio e la precisione analitica.

Guida Visiva

Riferimenti

- Xing Wang, Long Zhang. Ultrahigh and kinetic-favorable adsorption for recycling urea using corncob-derived porous biochar. DOI: 10.1038/s41598-024-58538-1

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da 1200℃ per laboratorio

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Come influenzano la velocità di riscaldamento e la temperatura di mantenimento la crescita del nitruro di Zr2.5Nb? Ottimizza lo spessore del tuo strato di ZrN

- Come aiuta un'unità di circolazione di raffreddamento nella pirolisi della plastica? Ottimizzare la separazione di bio-olio e gas

- Perché è necessario un processo di ricottura ad alta temperatura in un forno sottovuoto per le CMSM? Sblocca la precisione delle membrane

- Qual è il meccanismo operativo di un forno a riduzione per fusione (SRF)? Ottimizza il tuo processo metallurgico HAlMan

- In che modo un forno di essiccazione sotto vuoto contribuisce alla preparazione di Na3(VO1-x)2(PO4)2F1+2x? Garantire una sintesi ad alta purezza

- In che modo un ambiente sottovuoto influisce sull'accuratezza delle misurazioni delle prestazioni termoelettriche per TaAs2? Garantire la precisione nella ricerca

- Qual è la funzione dell'iniezione di acqua nella modifica termica del legno? Sbloccare stabilità e idrofobicità superiori

- Qual è il meccanismo del processo di riduzione termica per l'ossido di grafene-cemento? Padroneggia l'attivazione termica nei forni