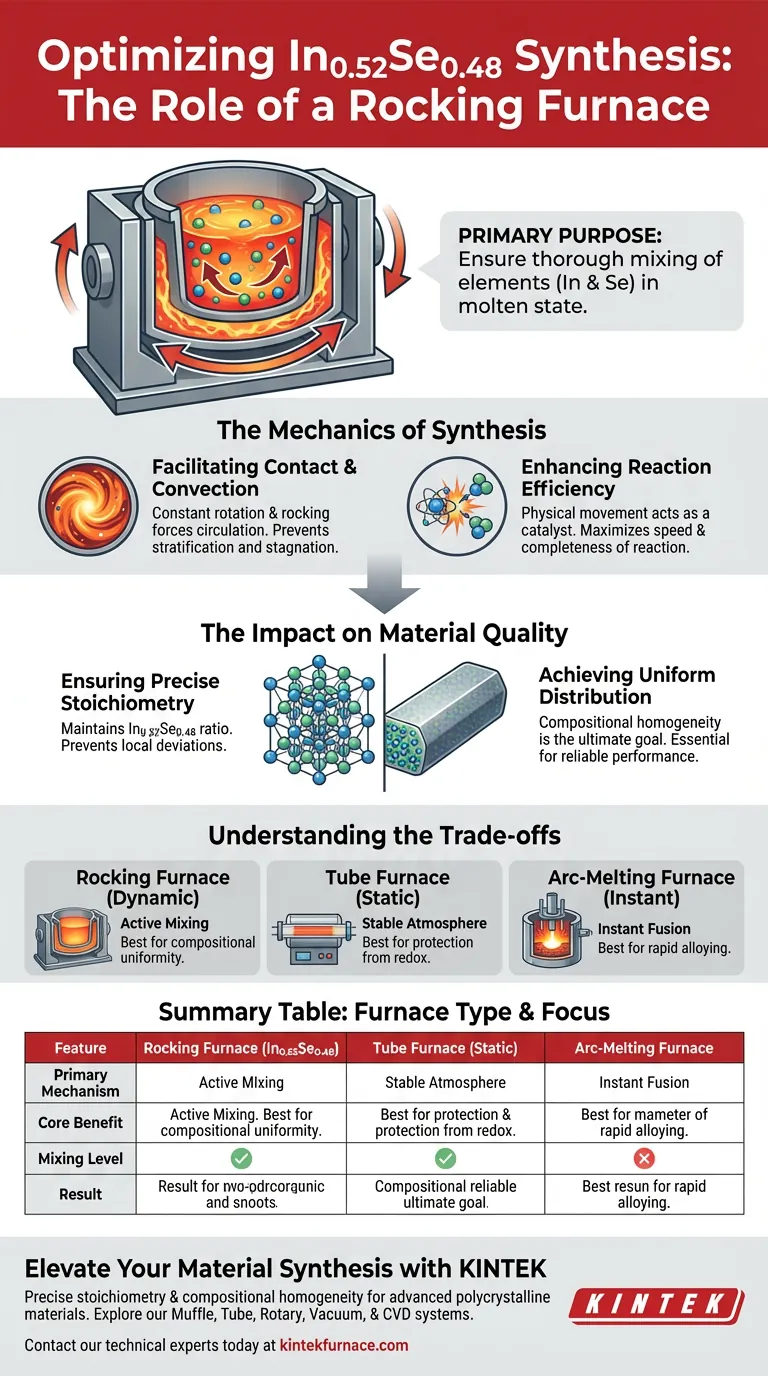

Lo scopo principale dell'utilizzo di un forno a dondolo nella sintesi di In0.52Se0.48 è garantire la miscelazione completa degli elementi mentre si trovano allo stato fuso. Applicando un movimento costante di rotazione e dondolo, il forno crea convezione meccanica tra Indio (In) e Selenio (Se) ad alta purezza. Questo movimento forzato è il motore chiave per l'efficienza della reazione, garantendo che il materiale finale raggiunga una stechiometria precisa e una composizione uniforme.

Il vantaggio principale di un forno a dondolo è che va oltre il semplice riscaldamento per una miscelazione attiva. Questo processo dinamico è essenziale per prevenire la segregazione del materiale, garantendo che il materiale policristallino In0.52Se0.48 sia chimicamente coerente in tutto.

La Meccanica della Sintesi

Facilitare il Contatto e la Convezione

Nel riscaldamento standard, gli elementi fusi possono stratificarsi in base alla densità o rimanere statici. Un forno a dondolo elimina questo problema introducendo rotazione e dondolo costanti.

Questa azione meccanica forza l'indio e il selenio fusi a circolare. Assicura che i reagenti siano in uno stato di contatto continuo e completo anziché rimanere stagnanti.

Migliorare l'Efficienza della Reazione

Il movimento fisico all'interno del forno agisce come catalizzatore per la reazione fisica. Promuovendo la convezione, il forno assicura che le parti non reagite della massa fusa vengano continuamente messe in contatto.

Ciò massimizza la velocità e la completezza della reazione. Impedisce che sacche di materiale non reagito rimangano nell'ingotto finale.

L'Impatto sulla Qualità del Materiale

Garantire una Stechiometria Precisa

Per materiali come In0.52Se0.48, rispettare il rapporto chimico specifico è fondamentale. Variazioni nel rapporto possono alterare drasticamente le proprietà del materiale.

Il forno a dondolo previene deviazioni locali nella miscela. Assicura che il rapporto tra indio e selenio sia mantenuto con precisione in tutto il volume del materiale.

Ottenere una Distribuzione Uniforme

L'obiettivo finale dell'utilizzo di questo apparato è l'omogeneità compositiva.

Senza il movimento a dondolo, il materiale policristallino finale potrebbe soffrire di una distribuzione compositiva non uniforme. Il forno assicura che il materiale pre-sintetizzato sia uniforme, il che è un prerequisito per prestazioni affidabili nelle applicazioni successive.

Comprendere i Compromessi

Ambienti Dinamici vs. Statici

Mentre un forno a dondolo eccelle nella miscelazione, differisce fondamentalmente dai metodi statici. Ad esempio, un forno a tubo standard (spesso utilizzato per NaRu2O4) privilegia un ambiente stabile e sigillato per il controllo dell'atmosfera rispetto alla miscelazione fisica.

Se la reazione richiede un delicato equilibrio di gas volatili o un'estrema protezione dalle reazioni redox, il movimento dinamico di un forno a dondolo potrebbe introdurre variabili non necessarie rispetto a un setup statico.

Velocità di Miscelazione vs. Fusione Istantanea

Il forno a dondolo si basa su un movimento sostenuto per ottenere l'omogeneità nel tempo. Ciò contrasta con metodi come la fusione ad arco (utilizzata per leghe Cr-Mn-Ge), che utilizza archi ad alta temperatura per una fusione istantanea.

Mentre la fusione ad arco è più veloce per la lega rapida, potrebbe non fornire la miscelazione dolce e sostenuta richiesta per il preciso equilibrio stechiometrico di In0.52Se0.48.

Fare la Scelta Giusta per il Tuo Obiettivo

Per selezionare il metodo di sintesi corretto, devi allineare le capacità del forno con i requisiti specifici del tuo materiale:

- Se il tuo obiettivo principale è l'uniformità compositiva nella massa fusa: Utilizza un forno a dondolo per indurre la convezione e garantire una stechiometria precisa, come richiesto per In0.52Se0.48.

- Se il tuo obiettivo principale è la fusione rapida ad alta temperatura: Considera un forno a fusione ad arco per fondere e legare istantaneamente gli elementi grezzi.

- Se il tuo obiettivo principale è la stabilità dell'atmosfera: Utilizza un forno a tubo sigillato per mantenere un ambiente inerte protettivo e prevenire reazioni redox indesiderate.

Il successo nella sintesi dipende non solo dal raggiungimento della giusta temperatura, ma dal controllo di come gli elementi interagiscono una volta raggiunta.

Tabella Riassuntiva:

| Caratteristica | Forno a Dondolo (In0.52Se0.48) | Forno a Tubo (Statico) | Forno a Fusione ad Arco |

|---|---|---|---|

| Meccanismo Principale | Convezione meccanica e dondolo | Controllo stabile dell'atmosfera | Arco elettrico ad alta temperatura |

| Beneficio Principale | Elimina la segregazione del materiale | Previene le reazioni redox | Fusione istantanea |

| Livello di Miscelazione | Alto (Circolazione attiva) | Basso (Diffusione passiva) | Moderato (Lega rapida) |

| Risultato | Stechiometria precisa | Purezza dell'atmosfera | Tempi di ciclo rapidi |

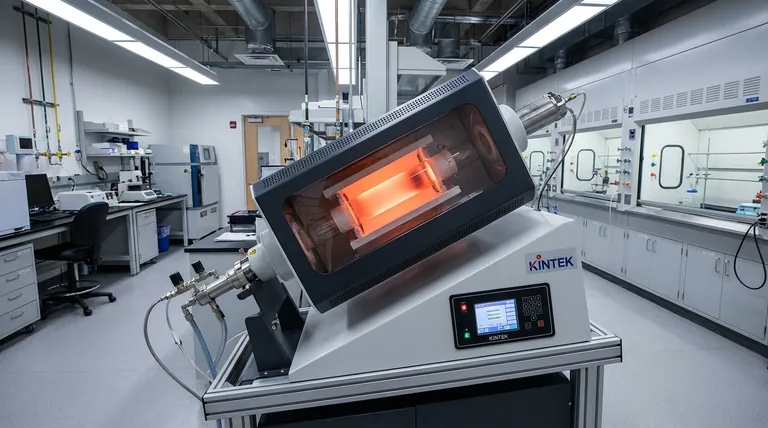

Eleva la Tua Sintesi di Materiali con KINTEK

La stechiometria precisa e l'omogeneità compositiva sono irrinunciabili per i materiali policristallini avanzati. Supportata da R&S esperta e produzione di livello mondiale, KINTEK fornisce sistemi Muffola, a Tubo, Rotativi, Sottovuoto e CVD ad alte prestazioni, oltre a forni specializzati su misura per le tue esigenze di ricerca uniche.

Sia che tu stia sintetizzando In0.52Se0.48 o sviluppando leghe di prossima generazione, le nostre soluzioni personalizzabili ad alta temperatura garantiscono che il tuo laboratorio ottenga risultati ripetibili e di alta qualità ogni volta.

Pronto a ottimizzare il tuo trattamento termico? Contatta oggi i nostri esperti tecnici per trovare il forno perfetto per la tua applicazione.

Guida Visiva

Riferimenti

- Min Jin, Xuechao LIU. Growth and Characterization of Large-size InSe Crystal from Non-stoichiometric Solution <i>via</i> a Zone Melting Method. DOI: 10.15541/jim20230524

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Quali sono i due tipi principali di forni tubolari rotanti in base alla capacità? Scegli quello giusto per il tuo laboratorio o la tua produzione

- Qual è il principio di funzionamento di un forno rotante? Padroneggia la lavorazione termica continua per il tuo settore

- Quali sono alcune applicazioni comuni dei forni rotanti? Sblocca un'elaborazione dei materiali efficiente

- In che modo un forno rotante migliora il recupero del piombo rispetto ad altri forni? Aumenta la tua resa con un'uniformità superiore

- Cosa rende ecologici i forni rotativi? Ottieni una lavorazione dei materiali eco-efficiente

- In quali settori viene comunemente utilizzato il forno a sinterizzazione a tubo rotante? Essenziale per l'elaborazione uniforme ad alta temperatura

- In che modo la personalizzazione avvantaggia l'uso dei forni rotanti? Aumenta l'efficienza e la qualità con soluzioni su misura

- Quali sono i meccanismi di riscaldamento utilizzati in un forno rotativo? Ottimizza il tuo processo industriale