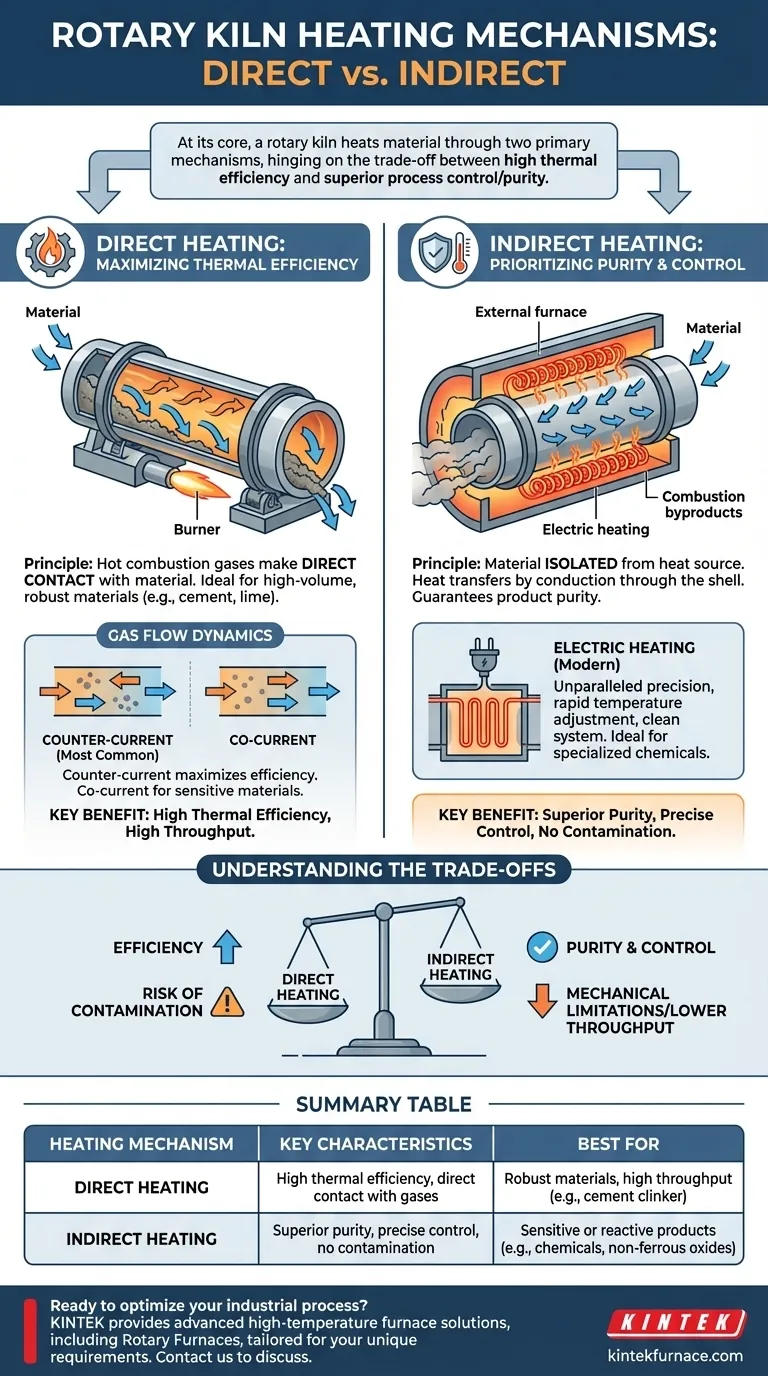

Fondamentalmente, un forno rotativo riscalda il materiale attraverso due meccanismi principali: riscaldamento diretto e riscaldamento indiretto. Nel riscaldamento diretto, i gas di combustione caldi attraversano l'interno del forno, entrando in contatto diretto con il materiale. Nel riscaldamento indiretto, il forno viene riscaldato dall'esterno e il calore si trasferisce attraverso il mantello al materiale senza alcun contatto tra quest'ultimo e i gas di combustione.

La scelta fondamentale tra i meccanismi di riscaldamento si basa su un unico compromesso: il riscaldamento diretto offre un'elevata efficienza termica per materiali robusti e ad alto volume, mentre il riscaldamento indiretto garantisce un controllo del processo e una purezza superiori per prodotti sensibili o reattivi.

Riscaldamento Diretto: Massimizzare l'Efficienza Termica

I forni riscaldati direttamente sono i cavalli di battaglia dell'industria pesante, progettati per alte temperature e grandi portate.

Il Principio del Contatto Diretto

In questo design, un bruciatore è tipicamente posizionato all'estremità di scarico del forno. Esso genera una fiamma potente e gas caldi che viaggiano lungo la lunghezza del tamburo rotante.

Mentre il materiale rotola lungo il forno inclinato, entra in contatto diretto con questi gas caldi, facilitando un trasferimento di calore rapido ed efficiente. Questo metodo è ideale per processi come la produzione di clinker di cemento o la calcinazione della calce.

Comprendere la Dinamica del Flusso dei Gas

La direzione del flusso del gas rispetto al flusso del materiale è una scelta di progettazione cruciale.

Il flusso controcorrente è il più comune. I gas caldi entrano all'estremità di scarico del materiale ed escono all'estremità di alimentazione. Questo massimizza l'efficienza termica poiché i gas più caldi incontrano il materiale più caldo, assicurando un ripido gradiente di temperatura lungo l'intero forno.

Il flusso co-corrente, in cui gas e materiale si muovono nella stessa direzione, è utilizzato per materiali sensibili allo shock termico o con requisiti di reazione specifici.

Riscaldamento Indiretto: Dare Priorità alla Purezza e al Controllo

I forni riscaldati indirettamente vengono utilizzati quando la purezza del materiale è fondamentale o quando l'atmosfera di processo deve essere rigorosamente controllata.

Isolare il Materiale, Controllare il Calore

In un forno indiretto, il materiale è completamente isolato dalla fonte di calore. Il tamburo rotativo è racchiuso all'interno di un forno o avvolto con elementi riscaldanti elettrici.

Il calore viene trasferito per conduzione attraverso il mantello del forno al materiale che rotola all'interno. Ciò impedisce qualsiasi contaminazione da sottoprodotti della combustione come ceneri o zolfo.

L'Ascesa del Riscaldamento Elettrico

I forni rotativi elettrici rappresentano una forma moderna di riscaldamento indiretto. Utilizzano materiali resistivi come elementi riscaldanti, offrendo una precisione senza pari.

Poiché non c'è combustione, la temperatura può essere regolata rapidamente e mantenuta con estrema accuratezza. Questo rende i forni elettrici ideali per la tostatura di prodotti chimici specializzati e ossidi di metalli non ferrosi, dove anche lievi deviazioni di temperatura possono rovinare il lotto.

Comprendere i Compromessi

La scelta di un meccanismo di riscaldamento dipende dall'equilibrio tra priorità operative in competizione.

Riscaldamento Diretto: Efficienza vs. Contaminazione

Il vantaggio principale del riscaldamento diretto è la sua elevata efficienza termica e la capacità di raggiungere temperature di processo molto elevate.

Tuttavia, il contatto diretto tra il gas di combustione del combustibile e il materiale di processo crea un rischio intrinseco di contaminazione. Ciò lo rende inadatto per applicazioni ad alta purezza.

Riscaldamento Indiretto: Purezza vs. Limitazioni Meccaniche

Il riscaldamento indiretto garantisce la purezza del prodotto e consente un'atmosfera controllata all'interno del forno.

Il principale compromesso è meccanico. Il mantello del forno è sottoposto a stress termico estremo, che può limitare la temperatura massima raggiungibile e il diametro del forno. Ciò si traduce spesso in una minore produttività rispetto ai sistemi a fuoco diretto.

Fonte di Combustibile: Combustione vs. Elettricità

I combustibili a combustione (gas, olio) sono ad alta densità energetica ed economicamente vantaggiosi per il riscaldamento diretto su larga scala.

Il riscaldamento elettrico, sebbene spesso più costoso per unità di energia, fornisce un controllo superiore, un sistema chiuso e pulito e una maggiore durata delle apparecchiature grazie a un riscaldamento più uniforme e all'assenza di gas di scarico corrosivi.

Fare la Scelta Giusta per il Tuo Processo

Il meccanismo di riscaldamento ottimale è determinato interamente dalle caratteristiche del tuo materiale e dagli obiettivi del processo.

- Se la tua priorità principale è l'alta produttività e l'efficienza termica per un materiale robusto: Scegli un forno a flusso controcorrente, a fuoco diretto.

- Se la tua priorità principale è la purezza assoluta del prodotto ed evitare la contaminazione: Un forno riscaldato indirettamente è l'unica opzione praticabile.

- Se la tua priorità principale è il controllo preciso della temperatura e l'automazione del processo: Un forno rotativo elettrico indiretto offre il più alto grado di controllo.

In definitiva, la selezione del metodo di riscaldamento corretto assicura che il tuo processo non sia solo efficace, ma anche economicamente e operativamente valido.

Tabella Riassuntiva:

| Meccanismo di Riscaldamento | Caratteristiche Chiave | Ideale Per |

|---|---|---|

| Riscaldamento Diretto | Elevata efficienza termica, contatto diretto con i gas | Materiali robusti, alta portata (es. clinker di cemento) |

| Riscaldamento Indiretto | Purezza superiore, controllo preciso, assenza di contaminazione | Prodotti sensibili o reattivi (es. prodotti chimici, ossidi non ferrosi) |

Pronto a ottimizzare il tuo processo industriale con il forno rotativo giusto? KINTEK sfrutta un'eccezionale R&S e una produzione interna per fornire soluzioni avanzate di forni ad alta temperatura, inclusi Forni Rotativi, su misura per diversi laboratori. La nostra solida capacità di personalizzazione garantisce che soddisfiamo esattamente le tue esigenze sperimentali uniche, sia che tu abbia bisogno di alta efficienza, purezza o controllo. Contattaci oggi per discutere come la nostra esperienza può migliorare le tue operazioni!

Guida Visiva

Prodotti correlati

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno rotante elettrico Forno rotante di lavoro continuo di piccole dimensioni per il riscaldamento dell'impianto di pirolisi

- Forno rotativo elettrico Piccolo forno rotativo Impianto di pirolisi della biomassa Forno rotante

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- Macchina elettrica della pianta della fornace di pirolisi del forno rotante Piccolo calcolatore del forno rotante

Domande frequenti

- Quali materiali possono essere utilizzati per realizzare l'assieme del tubo rotante di questi forni? Scegli il migliore per le tue esigenze ad alta temperatura

- Quali sono gli approcci comuni alla miscelazione nei forni rotativi? Migliora l'uniformità e l'efficienza nella lavorazione termica

- Come fanno i forni a tubo rotante a ottenere un controllo preciso della temperatura? Padroneggiare il riscaldamento uniforme per processi dinamici

- Quali sono i principali componenti strutturali di un forno rotante? Esplora le parti chiave per un'efficiente lavorazione dei materiali

- Qual è lo scopo del meccanismo di rotazione in un forno a tubi rotante? Ottenere un riscaldamento uniforme e un controllo di processo migliorato