In sintesi, i forni a sinterizzazione a tubo rotante sono utilizzati principalmente nelle industrie metallurgiche, ceramiche, delle nuove energie e chimiche. La loro funzione principale è riscaldare e lavorare uniformemente materiali granulari o in polvere ad alte temperature, rendendoli indispensabili per la produzione di materiali avanzati.

Il vero valore di un forno a tubo rotante non è solo il suo alto calore, ma la sua capacità di mescolare continuamente i materiali durante la lavorazione. Ciò garantisce un'uniformità eccezionale, un requisito critico per la produzione delle polveri e dei componenti ad alte prestazioni richiesti dall'industria moderna.

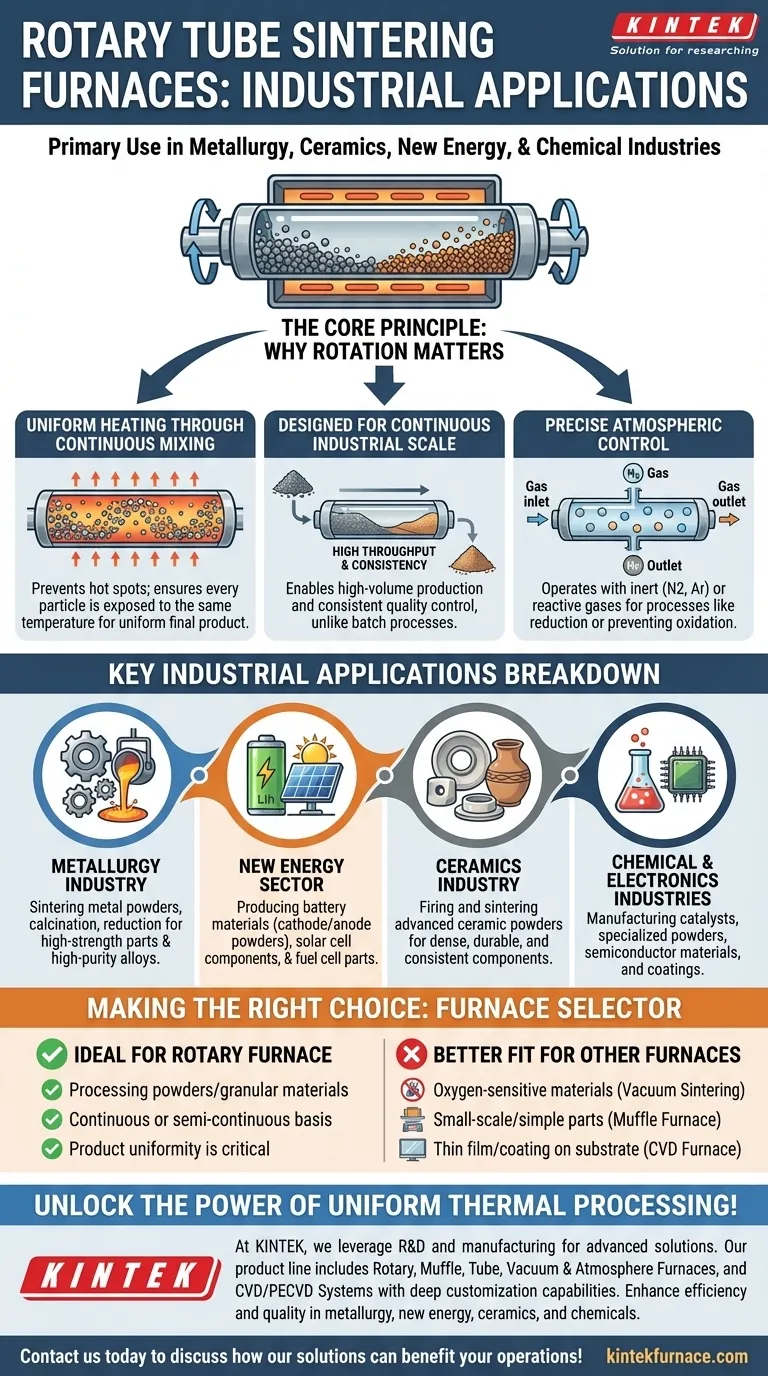

Il Principio Fondamentale: Perché la Rotazione è Importante

Un forno a tubo rotante è progettato per l'elaborazione termica dinamica. Comprendere il suo meccanismo fondamentale spiega la sua ampia adozione in diversi campi ad alta tecnologia.

Riscaldamento Uniforme Tramite Miscelazione Continua

Il forno è costituito da un tubo cilindrico che ruota lentamente mentre viene riscaldato esternamente. Man mano che il materiale — tipicamente una polvere o un granulo — viene introdotto nel tubo, la rotazione fa sì che si agiti e si mescoli continuamente.

Questa agitazione costante assicura che ogni particella sia esposta alla stessa temperatura per la stessa durata. Ciò previene i punti caldi e le incoerenze, portando a un prodotto finale altamente uniforme.

Progettato per la Scala Industriale Continua

A differenza dei forni a "lotto" in cui il materiale viene caricato e scaricato in cicli discreti, molti forni rotanti sono progettati per il funzionamento continuo. Il materiale grezzo viene immesso da un'estremità e il materiale lavorato viene scaricato dall'altra.

Questo flusso di lavoro continuo è essenziale per la produzione industriale su larga scala, consentendo un elevato rendimento e un controllo di qualità costante.

Controllo Preciso dell'Atmosfera

Questi forni possono operare con atmosfere controllate, come gas inerti (azoto, argon) o gas reattivi. Ciò è fondamentale per processi come la riduzione (rimozione dell'ossigeno dagli ossidi metallici) o la prevenzione dell'ossidazione nei materiali sensibili.

Ripartizione delle Principali Applicazioni Industriali

La combinazione di riscaldamento uniforme, lavorazione continua e controllo dell'atmosfera rende il forno a tubo rotante uno strumento vitale in diversi settori chiave.

L'Industria Metallurgica

In metallurgia, questi forni sono una pietra angolare della metallurgia delle polveri. Vengono utilizzati per sinterizzare polveri metalliche al di sotto del loro punto di fusione per creare parti dense e ad alta resistenza.

Svolgono anche un ruolo critico nella produzione di metalli e leghe ad alta purezza attraverso processi come la calcinazione (decomposizione termica) e la riduzione.

Il Settore delle Nuove Energie

Questa è un'area di applicazione in rapida crescita. I forni rotanti sono essenziali per la produzione di materiali per batterie agli ioni di litio, dove la composizione chimica e la struttura delle particelle delle polveri catodiche e anodiche devono essere controllate con precisione tramite la tostatura.

Sono utilizzati anche nella produzione di componenti per celle solari e celle a combustibile, che si basano su materiali avanzati con proprietà specifiche.

L'Industria Ceramica

Il forno viene utilizzato per la cottura e la sinterizzazione di polveri ceramiche avanzate. Il riscaldamento uniforme assicura la creazione di componenti ceramici densi e durevoli con proprietà meccaniche e termiche coerenti, evitando crepe o debolezze.

Le Industrie Chimica ed Elettronica

Nella lavorazione chimica, i forni rotanti sono utilizzati per produrre catalizzatori, ossido di zinco e altre polveri chimiche specializzate.

Nell'elettronica, sono utilizzati per preparare materiali semiconduttori e rivestimenti specifici che richiedono un trattamento termico preciso per ottenere le loro proprietà elettriche desiderate.

Comprendere i Compromessi

Sebbene potenti, un forno a tubo rotante non è la soluzione universale per tutte le applicazioni ad alta temperatura.

Quando un Forno Rotante è Ideale

Questo forno eccelle quando si lavora con polveri o materiali granulari su base continua o semicontinua, e dove l'uniformità del prodotto è il fattore più critico.

Quando Altri Forni Sono Più Adatti

Per i materiali altamente sensibili all'ossigeno, un forno a vuoto per sinterizzazione dedicato fornisce un ambiente più puro. Per la ricerca di laboratorio su piccola scala o il semplice trattamento termico di parti solide, un forno a muffola meno complesso è spesso più pratico. Per creare film sottili o rivestimenti su un substrato, un forno CVD (Chemical Vapor Deposition) è lo strumento appropriato.

Scegliere la Soluzione Giusta per il Tuo Obiettivo

La scelta della tecnologia di elaborazione termica corretta dipende interamente dal materiale e dall'obiettivo di produzione.

- Se l'obiettivo principale è la lavorazione ad alto volume e uniforme delle polveri (es. materiali per batterie, polveri metalliche): Un forno a sinterizzazione a tubo rotante è la soluzione standard del settore per la sua efficienza e consistenza.

- Se l'obiettivo principale è creare parti di altissima purezza in un ambiente privo di ossigeno: Un forno a vuoto è più adatto a proteggere il materiale dalla contaminazione atmosferica.

- Se l'obiettivo principale è il lavoro di laboratorio in piccoli lotti o il trattamento termico di un oggetto solido: Un forno a muffola più semplice ed economico è probabilmente la scelta migliore.

In definitiva, abbinare le capacità del forno ai requisiti del processo è la chiave per ottenere un risultato positivo.

Tabella Riassuntiva:

| Settore | Applicazioni Chiave |

|---|---|

| Metallurgia | Sinterizzazione di polveri metalliche, calcinazione, riduzione per parti e leghe ad alta resistenza |

| Ceramica | Cottura e sinterizzazione di polveri ceramiche per componenti durevoli e coerenti |

| Nuove Energie | Produzione di materiali per batterie agli ioni di litio, componenti per celle solari e parti per celle a combustibile |

| Chimica | Produzione di catalizzatori, ossido di zinco e polveri chimiche specializzate |

| Elettronica | Preparazione di materiali semiconduttori e rivestimenti con trattamento termico preciso |

Sblocca il potere dell'elaborazione termica uniforme per il tuo settore! In KINTEK, sfruttiamo un'eccezionale R&S e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura su misura per le tue esigenze. La nostra linea di prodotti, che comprende forni rotanti, forni a muffola, a tubo, a vuoto e con atmosfera, è completata da solide capacità di personalizzazione approfondita per soddisfare con precisione le tue esigenze sperimentali e produttive uniche. Che tu sia nella metallurgia, nelle nuove energie, nella ceramica o nella chimica, possiamo migliorare la tua efficienza e la qualità del prodotto. Contattaci oggi per discutere come le nostre soluzioni possono avvantaggiare le tue operazioni!

Guida Visiva

Prodotti correlati

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

Domande frequenti

- Quali sono alcune applicazioni dei forni a tubo rotante? Ideale per la lavorazione continua di materiali ad alta temperatura

- Quali sono i vantaggi del movimento continuo del campione nei forni a tubo rotante? Migliora l'uniformità e l'efficienza

- Perché il trasferimento di calore efficiente è importante nei forni a tubo rotante? Aumenta l'uniformità e la produttività

- Quali sono le caratteristiche principali dei forni tubolari rotanti per quanto riguarda il trattamento termico? Ottenere un riscaldamento uniforme e un'elevata produttività

- Quali sono le caratteristiche chiave di un forno rotante? Ottenere uniformità e controllo superiori