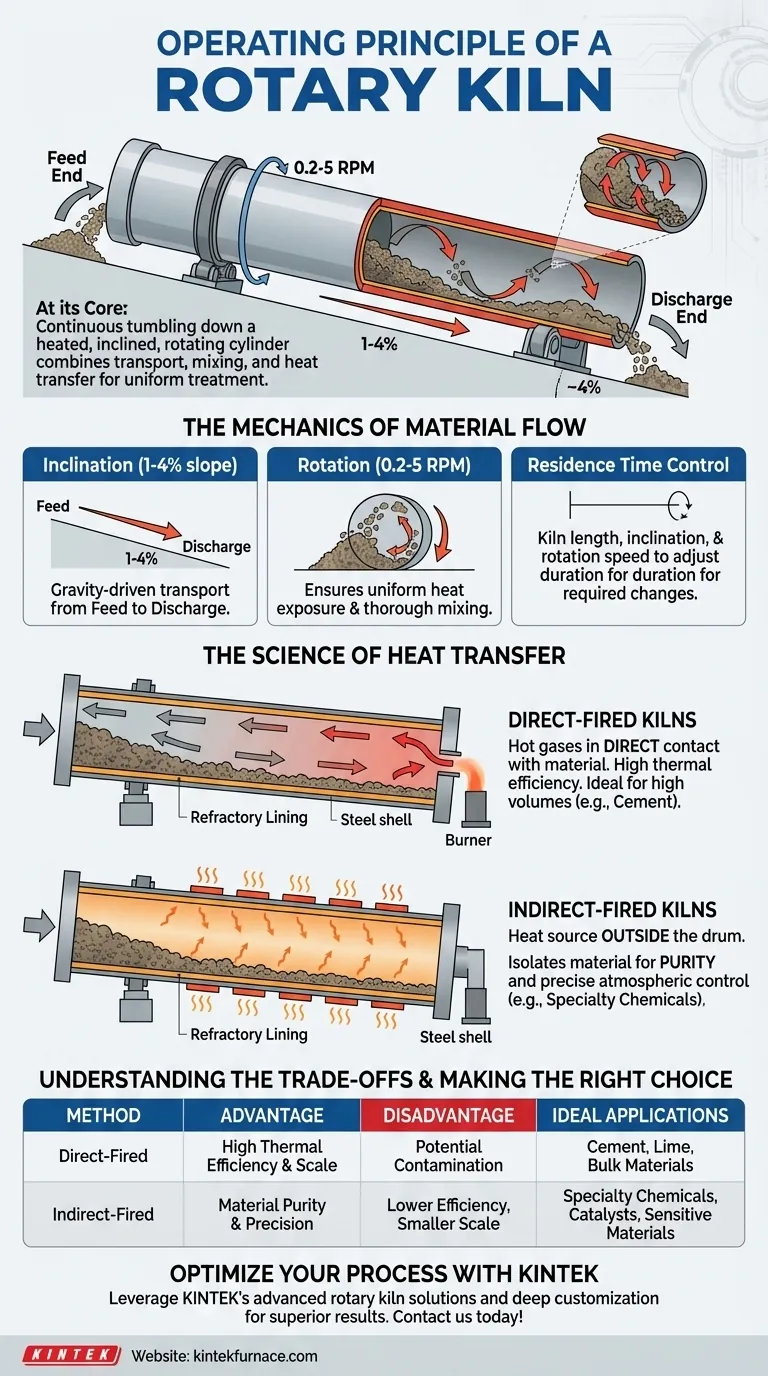

Nel suo nucleo, un forno rotante funziona facendo rotolare continuamente il materiale lungo un cilindro riscaldato, che ruota lentamente e leggermente inclinato. Questo meccanismo, semplice ma efficace, combina il trasporto del materiale, la miscelazione e il trasferimento di calore in un unico processo. La combinazione della pendenza del forno e della sua velocità di rotazione determina come si muove il materiale e per quanto tempo è esposto al calore, consentendo un trattamento termico preciso e uniforme.

Il principio fondamentale del forno rotante è la sua capacità di ottenere una lavorazione termica continua e uniforme. Lo ottiene utilizzando la gravità e la rotazione per muovere e miscelare i materiali attraverso un ambiente controllato ad alta temperatura, rendendolo una pietra angolare dell'industria pesante.

La meccanica del flusso dei materiali

Il genio del forno rotante sta nel modo in cui utilizza la fisica semplice per gestire un processo industriale complesso. Il movimento del materiale non è arbitrario; è una variabile attentamente controllata.

Il ruolo dell'inclinazione

L'intero corpo del forno è impostato con un leggero angolo verso il basso, tipicamente tra l'1% e il 4% rispetto all'orizzontale.

Questa pendenza è il motore principale del trasporto del materiale. Il materiale immesso dall'estremità più alta, o "di alimentazione", viaggia naturalmente verso l'estremità più bassa, o "di scarico", a causa della gravità.

L'impatto della rotazione

Il forno ruota lentamente sul suo asse longitudinale, di solito tra 0,2 e 5 rivoluzioni al minuto (RPM).

Questa rotazione solleva il materiale parzialmente lungo la parete interna del forno prima che ricada nel letto di materiale. Questa azione di rimescolamento è fondamentale per garantire un'esposizione uniforme al calore e una miscelazione accurata, che previene i punti caldi e promuove reazioni chimiche coerenti.

Controllo del tempo di permanenza

Il "tempo di permanenza" – il tempo totale che il materiale trascorre all'interno del forno – è una funzione della lunghezza del forno, della sua inclinazione e della sua velocità di rotazione.

Regolando la pendenza e la velocità di rotazione, gli operatori possono controllare con precisione questa durata per garantire che il materiale subisca le necessarie modifiche fisiche o chimiche.

La scienza del trasferimento di calore

Immettere calore nel materiale è lo scopo ultimo del forno. Ciò si ottiene attraverso due metodi principali, ognuno con vantaggi distinti.

Forni a fiamma diretta

In un sistema a fiamma diretta, un bruciatore è tipicamente posizionato all'estremità di scarico del forno, generando gas caldi che fluiscono direttamente attraverso il cilindro.

Questi gas entrano in contatto diretto con il materiale, trasferendo calore in modo efficiente. La maggior parte dei forni industriali di grandi dimensioni utilizza un flusso controcorrente, in cui il gas caldo fluisce nella direzione opposta rispetto al materiale, massimizzando l'efficienza termica.

Forni a fiamma indiretta

In un sistema a fiamma indiretta, la fonte di calore è posizionata all'esterno del tamburo rotante. Il tamburo viene riscaldato esternamente e questo calore viene irradiato verso l'interno, verso il materiale.

Questo design è cruciale quando il materiale non deve essere contaminato dai sottoprodotti della combustione o quando è richiesta un'atmosfera interna specifica (ad esempio, inerte o riducente). I forni rotanti elettrici ne sono un esempio comune, utilizzando elementi riscaldanti elettrici per un calore preciso e pulito.

Il rivestimento refrattario critico

L'interno del guscio in acciaio del forno è protetto da un rivestimento refrattario, uno strato di mattoni resistenti al calore o materiale colabile.

Questo rivestimento ha un duplice scopo: isola il guscio in acciaio dalle temperature estreme del processo e minimizza la perdita di calore verso l'ambiente circostante, migliorando l'efficienza complessiva.

Comprendere i compromessi: riscaldamento diretto vs. indiretto

La scelta tra riscaldamento diretto e indiretto è la decisione di progettazione più fondamentale e dipende interamente dai requisiti del processo.

Riscaldamento diretto: efficienza e scala

I forni a fiamma diretta sono più efficienti dal punto di vista termico perché il calore viene trasferito direttamente dalla fiamma e dai gas al materiale. Ciò li rende ideali per la lavorazione di enormi volumi di materiali sfusi, come nella produzione di cemento.

Lo svantaggio principale è il potenziale di contaminazione del materiale da parte dei sottoprodotti della combustione del carburante, come cenere o zolfo.

Riscaldamento indiretto: purezza e precisione

I forni a fiamma indiretta sono la scelta superiore quando la purezza del materiale è fondamentale. Isolando il materiale dalla fonte di calore, si elimina qualsiasi rischio di contaminazione.

Questo metodo consente anche un controllo assoluto sull'atmosfera interna del forno. Sebbene meno efficiente dal punto di vista termico e spesso di scala ridotta, la precisione del riscaldamento indiretto è essenziale per produrre prodotti chimici speciali, calcinare catalizzatori o lavorare materiali sensibili.

Fare la scelta giusta per il tuo processo

Comprendere questi principi operativi ti consente di selezionare e ottimizzare un forno per un obiettivo industriale specifico.

- Se il tuo obiettivo principale è la lavorazione ad alto volume e a basso costo (come cemento o calce): Un forno a fiamma diretta, a controcorrente, è la scelta termicamente ed economicamente più efficiente.

- Se il tuo obiettivo principale è la purezza del materiale o un'atmosfera controllata (come i prodotti chimici speciali): Un forno a fiamma indiretta, potenzialmente elettrico, fornisce l'isolamento di processo e la precisione necessari.

- Se il tuo obiettivo principale è una reazione chimica specifica: Il controllo del tempo di permanenza e del profilo di temperatura attraverso le diverse zone del forno (essiccazione, preriscaldamento, calcinazione) è il fattore più critico.

Padroneggiando l'interazione tra rotazione, inclinazione e flusso di calore, qualsiasi sfida di lavorazione termica può essere efficacemente ingegnerizzata e controllata.

Tabella riassuntiva:

| Aspetto | Dettagli chiave |

|---|---|

| Flusso del materiale | Controllato dall'inclinazione del forno (pendenza dell'1-4%) e dalla rotazione (0,2-5 RPM) per il trasporto e la miscelazione guidati dalla gravità. |

| Trasferimento di calore | A fiamma diretta per l'efficienza; a fiamma indiretta per la purezza e le atmosfere controllate. |

| Tempo di permanenza | Regolabile tramite pendenza e rotazione per garantire un trattamento termico e reazioni chimiche uniformi. |

| Applicazioni | Ideale per cemento, calce, prodotti chimici speciali e calcinazione di catalizzatori. |

Ottimizza la tua lavorazione termica con le soluzioni avanzate per forni rotanti di KINTEK! Sfruttando eccezionali capacità di ricerca e sviluppo e produzione interna, forniamo forni ad alta temperatura come Forni Rotanti, Forni a Muffola e Sistemi CVD/PECVD, personalizzati in base alle tue esigenze uniche. Che tu sia nel settore della produzione di cemento o dei prodotti chimici speciali, la nostra profonda personalizzazione garantisce un controllo preciso per risultati superiori. Contattaci oggi stesso per discutere come possiamo migliorare la tua efficienza e la qualità del prodotto!

Guida Visiva

Prodotti correlati

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno rotativo elettrico Piccolo forno rotante per la rigenerazione del carbone attivo

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Quali caratteristiche supplementari possono migliorare le prestazioni del forno a tubo rotante? Aumenta l'efficienza con un controllo di precisione

- Quali sono i principali componenti strutturali di un forno rotante? Esplora le parti chiave per un'efficiente lavorazione dei materiali

- Quali materiali possono essere utilizzati per realizzare l'assieme del tubo rotante di questi forni? Scegli il migliore per le tue esigenze ad alta temperatura

- Qual è lo scopo del meccanismo di rotazione in un forno a tubi rotante? Ottenere un riscaldamento uniforme e un controllo di processo migliorato

- Come fanno i forni a tubo rotante a ottenere un controllo preciso della temperatura? Padroneggiare il riscaldamento uniforme per processi dinamici