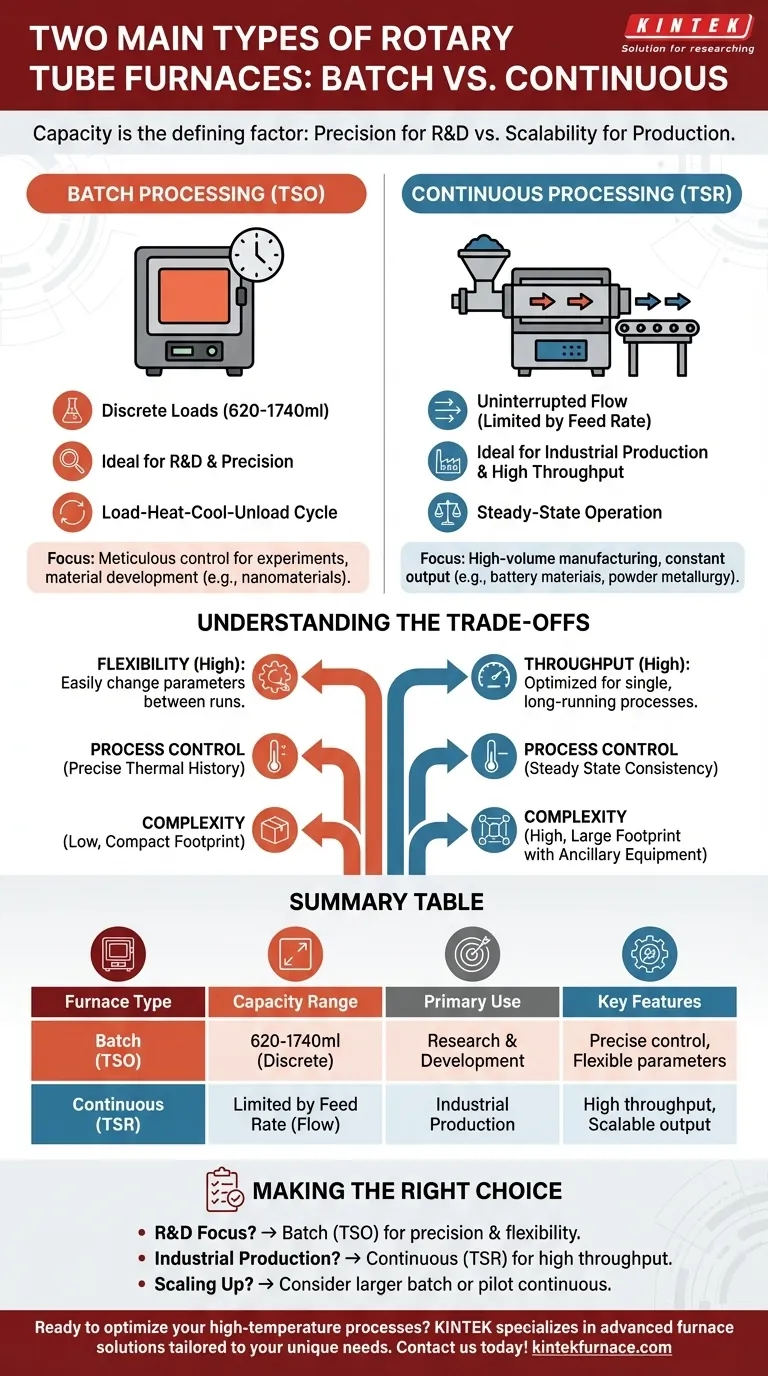

Quando si seleziona un forno tubolare rotante, la capacità è il fattore determinante che li divide in due categorie principali: forni a lavorazione discontinua (batch processing furnaces - TSO) e forni a lavorazione continua (continuous processing furnaces - TSR). I forni a batch sono progettati per lavorare un singolo, discreto carico di materiale alla volta, con capacità tipiche da 620 a 1740 ml. Al contrario, i forni continui sono costruiti per una produzione ininterrotta e ad alto volume, dove il materiale viene costantemente alimentato e lavorato, con una capacità limitata solo dalla velocità di alimentazione e dalla dimensione della tramoggia.

La scelta tra un forno a batch e uno continuo è una decisione strategica tra la precisione richiesta per la ricerca e lo sviluppo (batch) e l'efficienza ad alta produttività necessaria per la produzione industriale (continuo).

I Due Modelli Operativi Fondamentali

La differenza fondamentale tra questi tipi di forni risiede non solo nelle loro dimensioni, ma nel loro metodo operativo fondamentale. Questa distinzione determina per quali applicazioni ciascuno è più adatto.

Forni a Lavorazione Discontinua (TSO): Precisione per un Volume Definito

Un forno a lavorazione discontinua opera con un ciclo di carico-riscaldamento-raffreddamento-scarico. Una quantità specifica e misurata di materiale viene caricata nel tubo del forno, che viene poi sigillato e lavorato in condizioni controllate.

Questi forni sono lo standard per ambienti di laboratorio e di ricerca. Il loro volume definito consente un controllo meticoloso sugli esperimenti, rendendoli ideali per lo sviluppo di nuovi materiali o lo studio dei meccanismi di reazione.

Le applicazioni comuni includono la sintesi di materiali avanzati come i nanomateriali, studi su materiali ad alta temperatura e la sinterizzazione di piccole e precise quantità di polveri metalliche.

Forni a Lavorazione Continua (TSR): Scalabilità per la Produzione

Un forno a lavorazione continua è progettato per un flusso costante e continuo di materiale. Una tramoggia di alimentazione fornisce costantemente materiale a un'estremità del tubo rotante, il materiale viene lavorato mentre viaggia lungo la lunghezza del tubo, e il prodotto finito viene scaricato all'estremità opposta.

Questo modello è costruito per la produzione su scala industriale dove l'alta produttività è l'obiettivo primario. La capacità non è definita da una singola dimensione del lotto ma dalla velocità di lavorazione (ad esempio, chilogrammi all'ora).

Sono fondamentali in settori come la produzione di materiali per batterie (per elettrodi positivi e negativi), la metallurgia delle polveri e la produzione di composti chimici specializzati.

Comprendere i Compromessi

La scelta del forno giusto richiede la comprensione dei compromessi intrinseci tra flessibilità, produttività e complessità del sistema. I tuoi obiettivi di processo determineranno direttamente quale modello è lo strumento corretto per il lavoro.

Flessibilità vs. Produttività

I forni a batch offrono la massima flessibilità. Puoi facilmente modificare i parametri di processo, le atmosfere e persino i materiali tra una lavorazione e l'altra, rendendoli perfetti per la sperimentazione.

I forni continui danno priorità alla produttività. Sono ottimizzati per eseguire un singolo processo consolidato per periodi prolungati al fine di raggiungere la massima produzione ed efficienza. Modificare il processo è un'impresa più complessa.

Controllo e Uniformità del Processo

Entrambi i tipi di forni offrono un'eccellente uniformità di temperatura grazie al costante rimescolamento del materiale. Tuttavia, la natura del controllo differisce.

In un forno a batch, hai il controllo assoluto sulla storia termica di un campione specifico. In un forno continuo, il controllo si concentra sul mantenimento di uno stato stazionario bilanciando la velocità di alimentazione, la velocità di rotazione e il profilo di temperatura per garantire la coerenza su tutta la produzione.

Complessità e Ingombro del Sistema

I sistemi a batch sono generalmente più semplici, più compatti e richiedono meno attrezzature ausiliarie. Sono un'unità autonoma per la lavorazione di un singolo carico.

I sistemi continui sono intrinsecamente più complessi. Richiedono tramogge integrate, alimentatori di precisione e sistemi di raccolta del materiale, con un conseguente ingombro operativo significativamente maggiore.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione del tipo di forno corretto è una decisione critica che influenza tutto, dai risultati della ricerca all'efficienza della produzione.

- Se il tuo obiettivo principale è la ricerca e lo sviluppo: Un forno a lavorazione discontinua (TSO) offre la precisione e la flessibilità necessarie per testare nuovi materiali e processi su una scala gestibile.

- Se il tuo obiettivo principale è la produzione industriale ad alto volume: Un forno a lavorazione continua (TSR) è progettato per l'alta produttività e l'output costante richiesti per una produzione efficiente.

- Se il tuo obiettivo è passare dal laboratorio alla produzione pilota: Considera un forno a batch più grande o un forno continuo su piccola scala per convalidare il tuo processo prima di impegnarti nella piena capacità industriale.

Comprendere questa differenza fondamentale nella filosofia operativa è la chiave per allineare la tua attrezzatura con il tuo obiettivo finale.

Tabella Riepilogativa:

| Tipo di Forno | Range di Capacità | Uso Primario | Caratteristiche Principali |

|---|---|---|---|

| Lavorazione Discontinua (TSO) | 620 a 1740 ml | Ricerca e Sviluppo | Carichi discreti, controllo preciso, parametri flessibili |

| Lavorazione Continua (TSR) | Limitata dalla velocità di alimentazione | Produzione Industriale | Alta produttività, funzionamento a stato stazionario, output scalabile |

Pronto a ottimizzare i tuoi processi ad alta temperatura? KINTEK è specializzata in soluzioni avanzate per forni su misura per le tue esigenze uniche. Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, offriamo una vasta gamma di prodotti tra cui Forni a Muffola, Tubolari, Rotanti, Forni Sottovuoto e ad Atmosfera, e Sistemi CVD/PECVD. Che tu sia nel campo della ricerca e sviluppo e necessiti di forni a batch di precisione, o nella produzione industriale e richieda sistemi continui ad alta produttività, la nostra forte capacità di personalizzazione profonda garantisce che soddisfiamo le tue precise esigenze sperimentali. Contattaci oggi per discutere come possiamo migliorare l'efficienza e la produttività del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Quali fattori devono essere considerati nella selezione di un tubo per un forno rotativo a tubo? Garantire prestazioni ottimali e longevità

- Quali tipi di materiali possono essere processati in un forno a tubo rotante? Scopri i materiali ideali per la lavorazione ad alta temperatura

- Quali caratteristiche supplementari possono migliorare le prestazioni del forno a tubo rotante? Aumenta l'efficienza con un controllo di precisione

- Quali sono i principali componenti strutturali di un forno rotante? Esplora le parti chiave per un'efficiente lavorazione dei materiali

- Qual è la costruzione di base di un forno a tubo rotante? Componenti chiave per un riscaldamento uniforme