In breve, un forno rotante migliora il recupero del piombo utilizzando la rotazione per garantire che i materiali siano riscaldati uniformemente e miscelati accuratamente. Questo processo dinamico consente di estrarre una percentuale significativamente maggiore di piombo da materie prime come la pasta per batterie e gli scarti rispetto ai forni statici a vento o fissi, aumentando direttamente l'efficienza operativa e la resa.

Il vantaggio fondamentale di un forno rotante non è solo il suo calore, ma il suo movimento. Facendo continuamente rimescolare il materiale, risolve i problemi cronici di riscaldamento non uniforme e scarsa miscelazione dei reagenti che limitano le prestazioni dei forni tradizionali e stazionari.

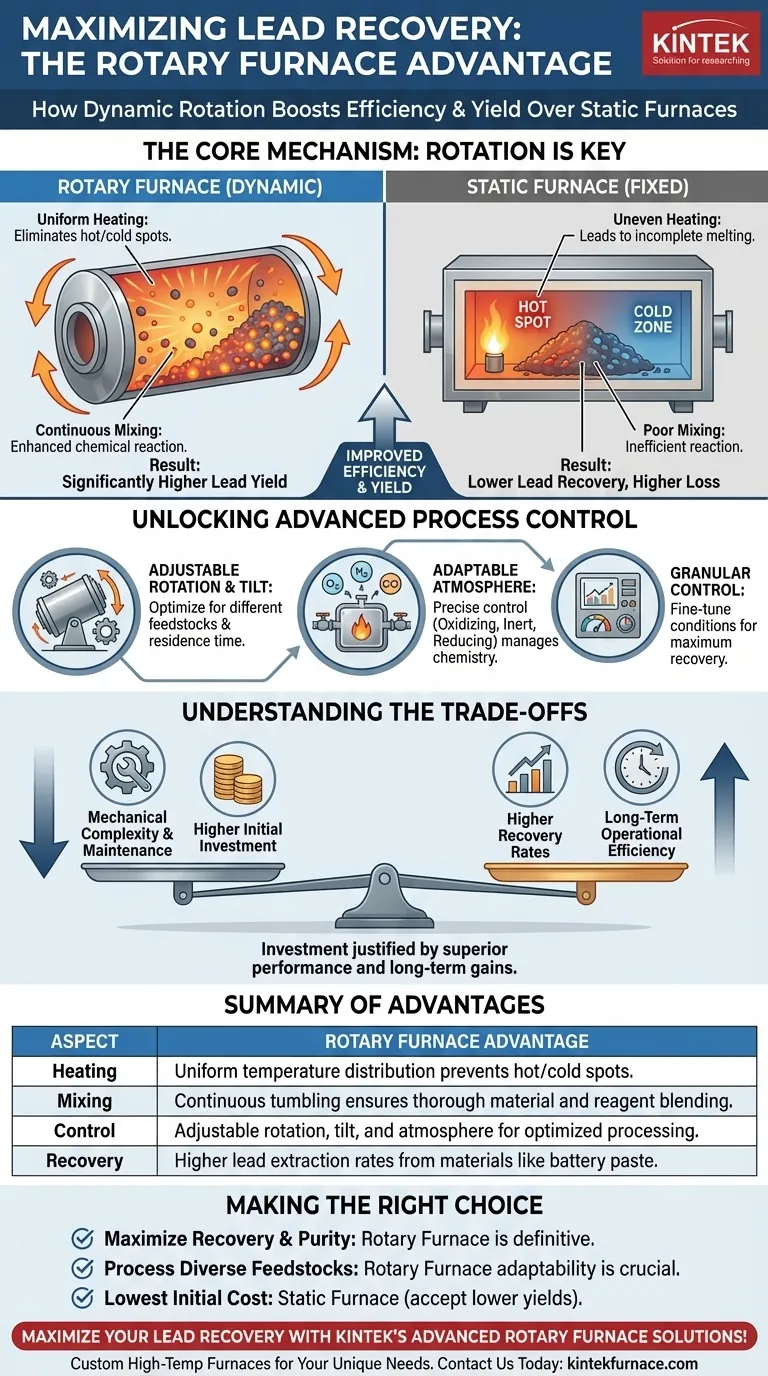

Il Meccanismo Centrale: Perché la Rotazione è un Fattore Determinante

Per capire perché i forni rotanti eccellono, dobbiamo guardare oltre il semplice fusione del materiale. L'efficace recupero del piombo è un processo complesso di trasferimento di calore e reazione chimica, entrambi drammaticamente migliorati dal design rotante del forno.

Raggiungere un'Uniformità di Temperatura Superiore

In un forno fisso o a vento tradizionale, il calore viene applicato da una fonte stazionaria. Ciò crea spesso punti caldi vicino alla fiamma e punti freddi in aree dense e non esposte del carico di materiale.

Il piombo intrappolato in queste zone più fredde potrebbe non fondere o reagire correttamente, con la conseguenza di essere perso nella scoria. Un forno rotante elimina questo problema facendo costantemente rimescolare la carica, garantendo che ogni particella sia regolarmente esposta alla fonte di calore. Questo riscaldamento uniforme è fondamentale per una lavorazione completa.

Migliorare la Miscelazione e la Reazione del Materiale

Il recupero del piombo si basa su reazioni chimiche, spesso utilizzando flussi e agenti riducenti per separare il piombo dagli ossidi e da altre impurità. L'azione di rimescolamento di un forno rotante funge da miscelatore meccanico altamente efficiente.

Questa miscelazione continua assicura che i flussi e altri reagenti siano intimamente combinati con i materiali contenenti piombo. Il risultato è una reazione chimica più rapida e completa, che si traduce direttamente in una percentuale più elevata di piombo metallico recuperato.

Sbloccare il Controllo Avanzato del Processo

I moderni forni rotanti offrono agli operatori un livello di controllo che semplicemente non è possibile con i design più vecchi e statici. Questo controllo granulare consente un'ottimizzazione del processo che migliora ulteriormente i tassi di recupero.

Precisione attraverso la Rotazione e l'Inclinazione Regolabili

Gli operatori possono regolare finemente la velocità di rotazione e l'angolo di inclinazione del forno. Una rotazione più rapida può aumentare la miscelazione per alcuni materiali, mentre un angolo di inclinazione specifico può controllare per quanto tempo il materiale rimane nel forno.

Questa adattabilità consente di ottimizzare il processo per diversi tipi di materie prime, dalla pasta fine per batterie a pezzi più grandi di rottami metallici, garantendo condizioni ideali per ciascuno.

Controllo Adattabile dell'Atmosfera

La natura chiusa di un forno rotante consente un controllo preciso sull'atmosfera interna. Gli operatori possono mantenere un'atmosfera ossidante, inerte o riducente a seconda delle necessità.

Questo è vitale per gestire la complessa chimica della fusione. Ad esempio, un'atmosfera riducente può essere utilizzata per convertire l'ossido di piombo in piombo metallico, prevenendone la perdita e massimizzando la resa finale.

Comprendere i Compromessi

Sebbene altamente efficiente, il design del forno rotante non è privo di considerazioni. L'obiettività richiede di riconoscere le sue specifiche caratteristiche operative.

Complessità Meccanica e Manutenzione

Le guarnizioni rotanti, il sistema di azionamento e il meccanismo di inclinazione introducono una complessità meccanica. Questi componenti richiedono un programma di manutenzione più rigoroso rispetto alla costruzione più semplice di un forno statico per garantire affidabilità e prevenire perdite.

Investimento Iniziale Più Elevato

L'ingegneria sofisticata, il motore e i sistemi di tenuta di un forno rotante comportano in genere un costo capitale iniziale più elevato rispetto a un forno fisso di base. Questo investimento è giustificato dai tassi di recupero più elevati e dall'efficienza operativa a lungo termine.

Fare la Scelta Giusta per il Tuo Obiettivo

La decisione di utilizzare un forno rotante dovrebbe basarsi sulle tue priorità operative specifiche e sulla materia prima.

- Se il tuo obiettivo principale è massimizzare il recupero del piombo e raggiungere un'elevata purezza: Il forno rotante è la scelta definitiva grazie al suo controllo di processo senza pari e al riscaldamento uniforme.

- Se il tuo obiettivo principale è la lavorazione di materie prime diverse o incoerenti: L'adattabilità della velocità di rotazione, dell'inclinazione e dell'atmosfera di un forno rotante offre un vantaggio cruciale rispetto a sistemi meno flessibili.

- Se il tuo obiettivo principale è il costo capitale iniziale più basso possibile: Un forno fisso tradizionale può essere un'opzione, ma devi accettare il compromesso di rese inferiori e un'efficienza di processo ridotta.

In definitiva, il design del forno rotante risolve direttamente le inefficienze principali della fusione statica, rendendolo la tecnologia superiore per le moderne operazioni di recupero del piombo ad alto rendimento.

Tabella riassuntiva:

| Aspetto | Vantaggio del Forno Rotante |

|---|---|

| Riscaldamento | Distribuzione uniforme della temperatura previene punti caldi/freddi |

| Miscelazione | Il rimescolamento continuo assicura una miscelazione accurata del materiale e del reagente |

| Controllo | Rotazione, inclinazione e atmosfera regolabili per una lavorazione ottimizzata |

| Recupero | Tassi di estrazione del piombo più elevati da materiali come la pasta per batterie |

Massimizza l'efficienza del recupero del piombo con le soluzioni avanzate di forni rotanti di KINTEK! Sfruttando un'eccezionale R&S e la produzione interna, forniamo a diversi laboratori sistemi di forni ad alta temperatura, inclusi Forni Rotanti, Forni a Muffola, a Tubo, a Vuoto e ad Atmosfera, e Sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce soluzioni precise per le tue esigenze sperimentali uniche, aumentando la resa e le prestazioni operative. Contattaci oggi per discutere come possiamo migliorare il tuo processo!

Guida Visiva

Prodotti correlati

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Qual è la costruzione di base di un forno a tubo rotante? Componenti chiave per un riscaldamento uniforme

- Quali tipi di materiali possono essere processati in un forno a tubo rotante? Scopri i materiali ideali per la lavorazione ad alta temperatura

- Come fanno i forni a tubo rotante a ottenere un controllo preciso della temperatura? Padroneggiare il riscaldamento uniforme per processi dinamici

- Quali sono i principali componenti strutturali di un forno rotante? Esplora le parti chiave per un'efficiente lavorazione dei materiali

- Qual è lo scopo del meccanismo di rotazione in un forno a tubi rotante? Ottenere un riscaldamento uniforme e un controllo di processo migliorato