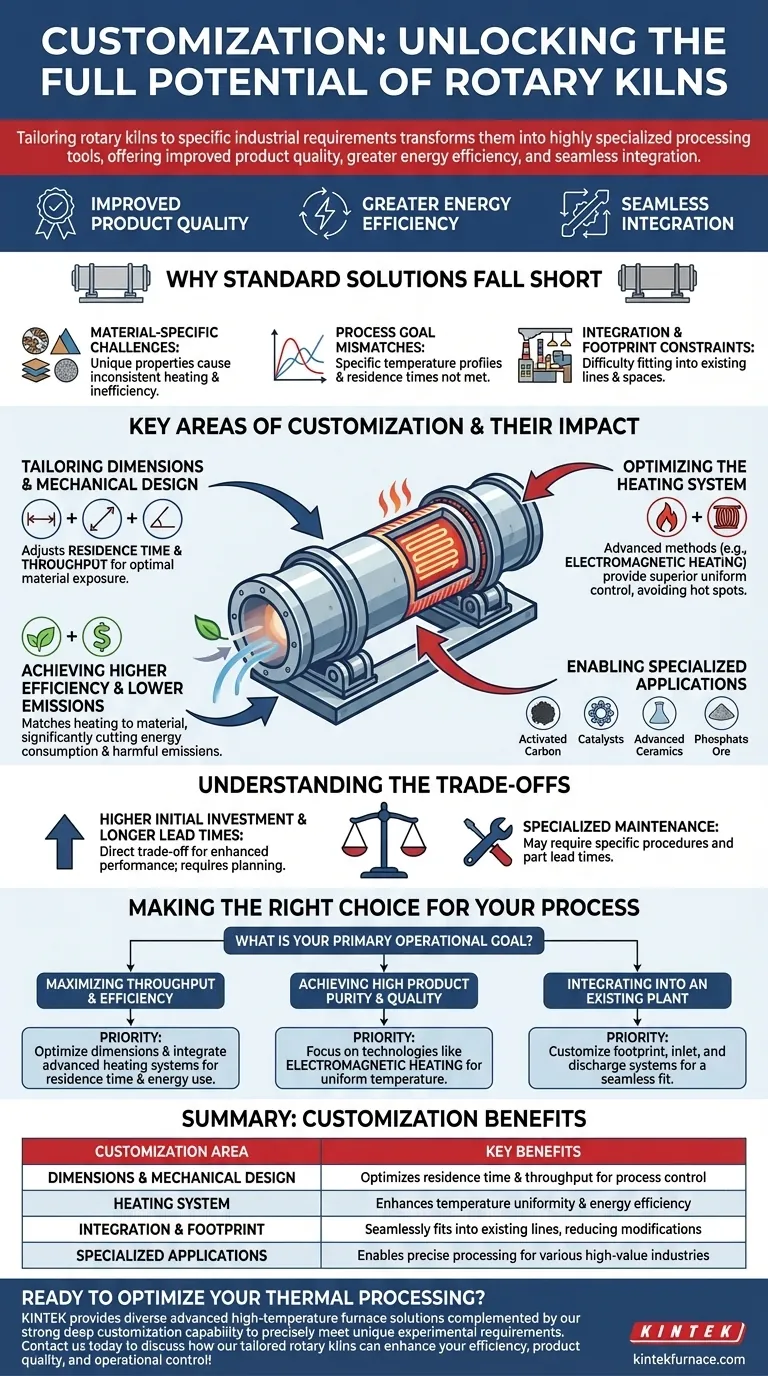

La personalizzazione di un forno rotante lo trasforma da apparecchiatura generica a strumento di processo altamente specializzato. Questa personalizzazione consente al forno di soddisfare requisiti industriali specifici, dalla manipolazione di materiali unici al raggiungimento di risultati termici precisi. I vantaggi principali sono il miglioramento della qualità del prodotto, una maggiore efficienza energetica e una perfetta integrazione nelle linee di produzione esistenti.

Il vero valore della personalizzazione del forno rotante risiede nell'andare oltre l'approccio "taglia unica". Personalizzando il design, le dimensioni e il metodo di riscaldamento del forno in base al materiale specifico e agli obiettivi del processo, si ottengono significativi guadagni in efficienza, qualità del prodotto e controllo operativo.

Perché le soluzioni standard spesso non sono sufficienti

Un forno rotante generico, pronto all'uso, è progettato per un'ampia gamma di applicazioni, ma raramente è ottimizzato per una singola. Ciò può portare a inefficienze significative quando si ha a che fare con processi industriali specifici.

Sfide specifiche del materiale

Materiali diversi hanno densità, granulometrie, caratteristiche di flusso e proprietà termiche uniche. Un forno standard può causare un riscaldamento incoerente, la degradazione del materiale o un processo inefficiente se non è progettato per gestire le caratteristiche specifiche della vostra materia prima.

Disallineamenti degli obiettivi di processo

I requisiti termici per l'essiccazione, la calcinazione, la pirolisi o la reazione chimica sono molto diversi. Ogni processo richiede un profilo di temperatura, un tempo di permanenza e una condizione atmosferica specifici che un forno standard non può fornire con precisione.

Vincoli di integrazione e ingombro

Un impianto di produzione esistente ha spazio fisso e attrezzature a monte e a valle stabilite. Un forno personalizzato può essere progettato per adattarsi a un ingombro specifico e integrarsi perfettamente con i sistemi di movimentazione dei materiali esistenti, evitando costose modifiche all'impianto.

Aree chiave di personalizzazione e loro impatto

La personalizzazione consente agli ingegneri di ottimizzare ogni aspetto delle prestazioni del forno per un unico scopo ben definito. Questo design mirato si traduce direttamente in migliori risultati operativi.

Personalizzazione delle dimensioni e del design meccanico

La lunghezza, il diametro e l'angolo di inclinazione del corpo del forno sono variabili fondamentali. Questi vengono regolati per controllare il tempo di permanenza, ovvero per quanto tempo il materiale rimane nel forno, e la portata totale, garantendo che il materiale sia esposto al calore per la durata ottimale.

Ottimizzazione del sistema di riscaldamento

Il metodo di erogazione del calore è fondamentale. Sebbene i sistemi tradizionali a fuoco diretto o indiretto siano comuni, i metodi avanzati offrono un controllo superiore.

Il riscaldamento elettromagnetico, ad esempio, fornisce un'eccezionale uniformità e precisione della temperatura. Ciò evita le fluttuazioni di temperatura e i punti caldi comuni in altri sistemi, portando a un prodotto finale di qualità superiore e più costante.

Raggiungere maggiore efficienza e minori emissioni

Abbinando il sistema di riscaldamento alle proprietà del materiale, si riducono gli sprechi di energia. I sistemi avanzati come il riscaldamento elettromagnetico possono ridurre significativamente il consumo di energia e le relative emissioni nocive, migliorando sia le prestazioni ambientali che finanziarie.

Abilitare applicazioni specializzate

La personalizzazione è ciò che rende i forni rotanti praticabili per industrie altamente specializzate e di alto valore.

Gli esempi includono:

- Carbone attivo: La produzione e la riattivazione richiedono un controllo preciso della temperatura in un'atmosfera controllata per creare la struttura porosa desiderata per la purificazione.

- Attivazione dei catalizzatori: Sono necessarie rampe di temperatura e tempi di mantenimento specifici per attivare i catalizzatori senza danneggiarli.

- Ceramiche avanzate e plastiche: Questi materiali richiedono un riscaldamento estremamente uniforme per prevenire fratture da stress e garantire proprietà costanti.

- Potenziamento del minerale di fosfato: I forni personalizzati sono progettati per rimuovere le impurità dalla roccia fosfatica, aumentandone il contenuto di P2O5 per uso agricolo.

Comprendere i compromessi

Sebbene i vantaggi siano chiari, la scelta di una soluzione personalizzata comporta considerazioni importanti. Riconoscere questi compromessi è fondamentale per prendere una decisione di investimento solida.

Investimento iniziale più elevato

Un forno rotante su misura progettato e costruito per uno scopo specifico avrà un costo iniziale superiore rispetto a un modello standard prodotto in serie. Questo è un compromesso diretto per le sue prestazioni ed efficienza migliorate.

Tempi di consegna più lunghi

Il processo di consultazione, progettazione, ingegneria e fabbricazione per un'unità personalizzata richiede più tempo. La tempistica del progetto deve tenere conto di questo ciclo di sviluppo esteso.

Manutenzione specializzata

I componenti personalizzati possono richiedere procedure di manutenzione specializzate o avere tempi di consegna più lunghi per i pezzi di ricambio rispetto alle attrezzature standard. Ciò richiede un piano di manutenzione chiaro e un buon rapporto con il produttore.

Fare la scelta giusta per il vostro processo

La decisione di investire in un forno rotante personalizzato dovrebbe essere guidata da una chiara comprensione del vostro obiettivo operativo primario.

- Se il vostro obiettivo principale è massimizzare la portata e l'efficienza: Dare priorità alla personalizzazione delle dimensioni del forno (lunghezza/diametro) e all'integrazione di un sistema di riscaldamento avanzato per ottimizzare il tempo di permanenza e l'uso dell'energia.

- Se il vostro obiettivo principale è ottenere elevata purezza e qualità del prodotto: Concentrarsi sulle tecnologie che offrono un controllo preciso della temperatura e una distribuzione uniforme del calore, come il riscaldamento elettromagnetico.

- Se il vostro obiettivo principale è l'integrazione in un impianto esistente: La personalizzazione dell'ingombro del forno, dei sistemi di ingresso e di scarico è non negoziabile per garantire una perfetta integrazione con la vostra attuale linea di produzione.

In definitiva, un forno rotante personalizzato ben specificato è un investimento nel controllo del processo, garantendo che i vostri obiettivi di trattamento termico siano soddisfatti con precisione e affidabilità.

Tabella riassuntiva:

| Area di personalizzazione | Vantaggi chiave |

|---|---|

| Dimensioni e design meccanico | Ottimizza il tempo di permanenza e la portata per un migliore controllo del processo |

| Sistema di riscaldamento | Migliora l'uniformità della temperatura e l'efficienza energetica |

| Integrazione e ingombro | Si adatta perfettamente alle linee di produzione esistenti, riducendo le modifiche |

| Applicazioni specializzate | Consente un'elaborazione precisa per settori come il carbone attivo e la ceramica |

Pronto a ottimizzare il tuo trattamento termico? Sfruttando eccezionali capacità di R&S e di produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate per forni ad alta temperatura. La nostra linea di prodotti, che comprende forni a muffola, a tubo, rotanti, forni sottovuoto e a atmosfera e sistemi CVD/PECVD, è completata dalla nostra forte capacità di profonda personalizzazione per soddisfare con precisione le esigenze sperimentali uniche. Contattateci oggi stesso per discutere di come i nostri forni rotanti su misura possono migliorare la vostra efficienza, la qualità del prodotto e il controllo operativo!

Guida Visiva

Prodotti correlati

- Macchina elettrica della pianta della fornace di pirolisi del forno rotante Piccolo calcolatore del forno rotante

- Forno rotante elettrico Forno rotante di lavoro continuo di piccole dimensioni per il riscaldamento dell'impianto di pirolisi

- Forno rotativo elettrico Piccolo forno rotativo Impianto di pirolisi della biomassa Forno rotante

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno rotativo elettrico Piccolo forno rotante per la rigenerazione del carbone attivo

Domande frequenti

- Quali sono alcuni processi comuni eseguiti nei forni rotanti? Sblocca Soluzioni Efficienti per la Trasformazione dei Materiali

- Cosa distingue i forni rotativi diretti da quelli indiretti? Scegli il forno giusto per il tuo materiale

- Quali sono le applicazioni principali di un forno rotante elettrico? Ottenere l'elaborazione di materiali ad alta purezza con precisione

- Quale ruolo svolgono il flusso di gas e la combustione in un forno rotante? Ottimizzare il trasferimento di calore per efficienza e qualità

- Quali tipi di trasformazioni fisiche e chimiche avvengono in un forno rotativo? Padroneggia la lavorazione dei materiali per risultati superiori