Al centro, i forni rotanti sono i cavalli di battaglia termici utilizzati nella metallurgia, nella lavorazione chimica e nella gestione ambientale. Le loro applicazioni principali includono la lavorazione ad alta temperatura di materiali sciolti, come polveri e granuli, per compiti quali calcinazione, recupero di metalli, sintesi di materiali e trattamento dei rifiuti.

Il vero valore di un forno rotante non risiede solo nella sua capacità di raggiungere alte temperature, ma nel suo movimento continuo e rotatorio. Questa rotazione garantisce un'esposizione uniforme al calore per ogni particella, rendendolo la scelta superiore per l'elaborazione di materiali sfusi e non statici che richiedono un trattamento termico costante.

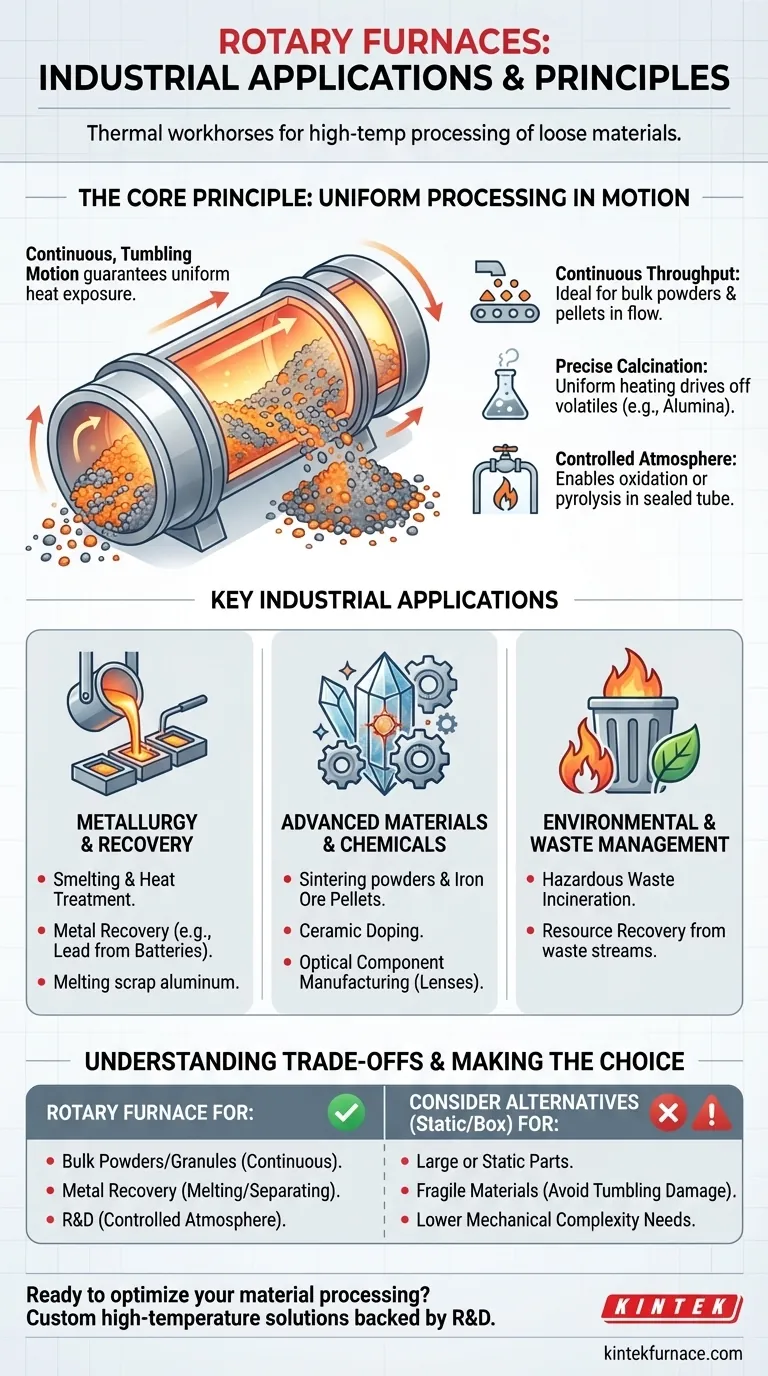

Il Principio Fondamentale: Elaborazione Uniforme in Movimento

La caratteristica distintiva di un forno rotante è il suo cilindro che ruota lentamente, tipicamente inclinato con un leggero angolo. Questo design non è arbitrario; è la chiave della sua efficacia in specifici processi industriali.

Produttività Continua per Materiali Sfusi

Il delicato movimento di rotolamento assicura che l'intero volume di materiale venga costantemente miscelato ed esposto alla fonte di calore. Questo è ideale per l'elaborazione di materiali sciolti come polveri, pellet e aggregati in un flusso continuo.

Ciò è in contrasto con i forni statici, dove il materiale sul fondo di un crogiolo può ricevere meno calore rispetto al materiale sulla parte superiore.

Ottenere una Decomposizione Termica Precisa (Calcinazione)

La calcinazione è un processo che utilizza il calore per rimuovere sostanze volatili (come acqua o CO₂) e indurre la decomposizione termica. I forni rotanti eccellono in questo.

Applicazioni come la produzione di allumina o la tostatura di minerali si basano su questo riscaldamento uniforme per garantire che il prodotto finale abbia la composizione chimica e la purezza desiderate.

Reazioni Atmosferiche Controllate

Il tubo sigillato di un forno rotante consente un controllo preciso sull'atmosfera interna. Ciò è fondamentale per i processi che devono avvenire in specifici ambienti gassosi.

Questa capacità viene utilizzata per l'ossidazione (introduzione di ossigeno per alterare la chimica di un materiale) o la pirolisi (decomposizione termica in un ambiente privo di ossigeno).

Applicazioni Industriali Chiave

Il design unico dei forni rotanti li rende indispensabili in diversi settori chiave. La loro versatilità consente loro di gestire tutto, dalla lavorazione del minerale grezzo alla distruzione di rifiuti pericolosi.

Metallurgia e Recupero di Metalli

In metallurgia, questi forni sono utilizzati per fondere metalli e leghe, fondere rottami di alluminio ed eseguire trattamenti termici su componenti forgiati.

Un'applicazione significativa è il recupero di metalli preziosi dai sottoprodotti industriali, come il recupero di piombo da rottami di batterie. Il forno fonde efficientemente i materiali, consentendone la separazione.

Materiali Avanzati e Prodotti Chimici

I forni rotanti sono fondamentali nella produzione di materiali avanzati. Ciò include la sinterizzazione di polveri per aumentarne la densità e la resistenza, la creazione di pellet di minerale di ferro e il drogaggio di ceramiche per alterarne le proprietà.

Sono utilizzati anche per applicare rivestimenti alle polveri e persino per produrre componenti ottici di alta precisione come lenti e specchi per telescopi, dove l'uniformità termica è fondamentale.

Gestione Ambientale e dei Rifiuti

Le alte temperature contenute di un forno rotante lo rendono uno strumento efficace per incenerire in modo sicuro rifiuti industriali o medici pericolosi.

Oltre alla distruzione, sono utilizzati anche per recuperare sostanze preziose dai flussi di rifiuti, trasformando una passività in un bene.

Comprendere i Compromessi

Sebbene incredibilmente versatili, i forni rotanti non sono una soluzione universale. Comprendere i loro limiti è fondamentale per utilizzarli efficacemente.

Non Adatti per Parti Grandi o Statiche

L'azione di rotolamento fondamentale rende questi forni inadatti per il trattamento termico di componenti di grandi dimensioni o di pezzi singoli che devono rimanere immobili durante il processo. Un forno a lotti o a scatola è lo strumento giusto per quel lavoro.

Complessità Meccanica

Il meccanismo di rotazione, inclusi guarnizioni, cuscinetti e sistemi di azionamento, aggiunge complessità meccanica rispetto a un forno statico. Ciò si traduce in specifici requisiti di manutenzione per garantire un funzionamento affidabile e a lungo termine.

Potenziale di Danno al Materiale

Il movimento di rotolamento, sebbene delicato, può causare attrito o danni a materiali estremamente friabili o delicati. È necessario considerare l'idoneità del materiale a questo tipo di lavorazione.

Fare la Scelta Giusta per il Tuo Processo

La selezione dell'attrezzatura termica corretta dipende interamente dal tipo di materiale e dagli obiettivi del processo.

- Se il tuo obiettivo principale è l'elaborazione continua di polveri sfuse o materiali granulari: Un forno rotante è probabilmente la soluzione ideale grazie al suo riscaldamento efficiente e uniforme.

- Se il tuo obiettivo principale è il recupero di metalli da rottami o sottoprodotti: L'azione di rotolamento e la capacità di alta temperatura lo rendono molto efficace per fondere e separare i materiali.

- Se il tuo obiettivo principale è il trattamento termico di un componente singolo, grande o statico: Dovresti considerare un'alternativa statica, come un forno a scatola o a lotti, poiché l'azione di rotolamento non è adatta.

- Se il tuo obiettivo principale è la R&S su nuovi materiali in atmosfera controllata: Un forno a tubo rotante in scala di laboratorio offre il controllo preciso e la versatilità necessari per la preparazione e i test dei campioni.

In definitiva, il forno rotante eccelle ovunque l'elaborazione uniforme e continua di materiali sciolti sia il percorso critico per il successo.

Tabella Riassuntiva:

| Area di Applicazione | Usi Chiave |

|---|---|

| Metallurgia | Fusione, recupero di metalli (es. piombo da batterie), trattamento termico |

| Lavorazione Chimica | Calcinazione (es. produzione di allumina), sintesi di materiali, pirolisi |

| Gestione Ambientale | Incenerimento di rifiuti pericolosi, recupero di risorse da flussi di rifiuti |

| Materiali Avanzati | Sinterizzazione, produzione di pellet di minerale di ferro, drogaggio di ceramiche, produzione di componenti ottici |

Pronto a ottimizzare la tua lavorazione dei materiali con un forno rotante personalizzato? Noi di KINTEK sfruttiamo una R&S eccezionale e una produzione interna per fornire soluzioni di forni ad alta temperatura avanzate su misura per le tue esigenze. La nostra linea di prodotti comprende forni rotanti, forni a muffola, forni a tubo, forni sottovuoto e a atmosfera e sistemi CVD/PECVD, tutti supportati da solide capacità di personalizzazione approfondita per soddisfare precisamente i requisiti sperimentali e industriali unici. Che tu operi nella metallurgia, nella lavorazione chimica o nella gestione ambientale, possiamo aiutarti a ottenere un riscaldamento uniforme e una produttività continua. Contattaci oggi per discutere come le nostre soluzioni possono migliorare la tua efficienza e i tuoi risultati!

Guida Visiva

Prodotti correlati

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

Domande frequenti

- Quali tipi di materiali possono essere processati in un forno a tubo rotante? Scopri i materiali ideali per la lavorazione ad alta temperatura

- Quali caratteristiche supplementari possono migliorare le prestazioni del forno a tubo rotante? Aumenta l'efficienza con un controllo di precisione

- Quali fattori devono essere considerati nella selezione di un tubo per un forno rotativo a tubo? Garantire prestazioni ottimali e longevità

- Quali materiali possono essere utilizzati per realizzare l'assieme del tubo rotante di questi forni? Scegli il migliore per le tue esigenze ad alta temperatura

- Qual è la costruzione di base di un forno a tubo rotante? Componenti chiave per un riscaldamento uniforme