In sintesi, i forni inerti sono strumenti specializzati per riscaldare materiali all'interno di un ambiente chimicamente non reattivo. Le loro caratteristiche principali sono una camera stagna, un sistema per lo spurgo di gas reattivi come l'ossigeno e un controllo preciso della temperatura. Questi componenti lavorano insieme per sostituire l'atmosfera ambiente con un gas inerte, come l'azoto, prevenendo l'ossidazione, la contaminazione e altre reazioni chimiche indesiderate durante il processo di riscaldamento.

Il vero scopo di un forno inerte non è semplicemente riscaldare un prodotto, ma controllare meticolosamente il suo ambiente chimico. Ogni caratteristica è progettata per rimuovere e bloccare sistematicamente gli elementi reattivi, principalmente ossigeno e umidità, assicurando che i materiali sensibili possano subire la lavorazione termica senza degrado.

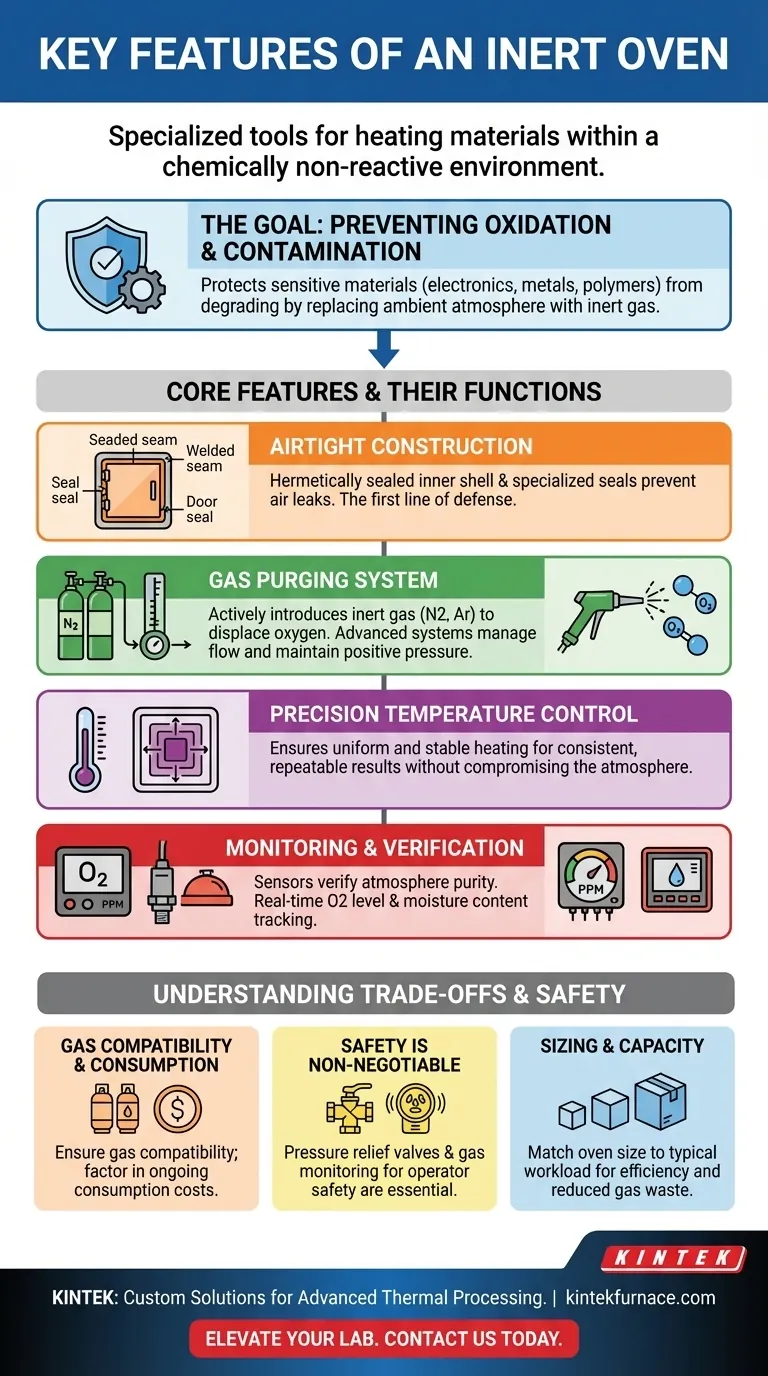

L'Obiettivo: Prevenire Ossidazione e Contaminazione

La funzione primaria di un forno inerte è quella di proteggere i materiali sensibili all'ossigeno o all'umidità, specialmente ad alte temperature.

Perché un Forno Standard Non È Sufficiente

In un forno standard, la presenza di ossigeno farà sì che molti materiali si ossidino, portando a degrado, scolorimento o un fallimento completo del componente o del processo. Questo è inaccettabile quando si lavora con elettronica sensibile, alcuni metalli, polimeri e prodotti chimici.

Creare un'Atmosfera Controllata

Il forno inerte risolve questo problema creando un ambiente sigillato dove l'atmosfera può essere modificata. Spurgando la camera con un gas secco e inerte come l'azoto o l'argon, i livelli di ossigeno possono essere ridotti a poche parti per milione (PPM), bloccando efficacemente queste reazioni indesiderate.

Caratteristiche Principali e Loro Funzioni

Ogni componente di un forno inerte svolge un ruolo critico nello stabilire e mantenere l'atmosfera non reattiva.

Costruzione Ermetica: La Prima Linea di Difesa

Un forno inerte deve essere sigillato ermeticamente per impedire all'aria ambiente di fuoriuscire nella camera. Ciò si ottiene tipicamente con un guscio interno saldato in continuo e guarnizioni della porta specializzate. Senza una camera veramente ermetica, mantenere un'atmosfera inerte pura è impossibile e inefficiente.

Il Sistema di Spurgo Gas: Rimozione Attiva dell'Ossigeno

Questo sistema è il cuore del controllo atmosferico del forno. Introduce un gas inerte (più comunemente azoto) nella camera per spostare l'aria ambiente ricca di ossigeno. I sistemi avanzati utilizzano il controllo del flusso a circuito chiuso per gestire con precisione il consumo di gas e mantenere una leggera pressione positiva, prevenendo ulteriormente la contaminazione.

Controllo Preciso della Temperatura: Riscaldamento Senza Compromessi

Creare un'atmosfera inerte è solo metà della battaglia. Il forno deve anche fornire temperature estremamente uniformi e stabili. Un controllo termico preciso assicura che il materiale sia processato esattamente come richiesto, garantendo risultati consistenti e ripetibili.

Monitoraggio e Verifica: Assicurare la Purezza

Non puoi controllare ciò che non puoi misurare. I forni inerti incorporano sensori per verificare la qualità dell'atmosfera interna.

- Sensori di Ossigeno: Questi analizzatori forniscono un feedback in tempo reale sul livello di ossigeno all'interno della camera, confermando che l'ambiente ha raggiunto la purezza richiesta per il processo.

- Monitor di Punto di Rugiada: Per processi sensibili all'umidità, questi sensori misurano il contenuto di vapore acqueo, assicurando che il gas inerte sia sufficientemente secco.

Comprendere i Compromessi e la Sicurezza

Sebbene potenti, i forni inerti richiedono un'attenta considerazione dei loro parametri operativi e delle implicazioni per la sicurezza.

Compatibilità e Consumo di Gas

Sebbene l'azoto sia la scelta più comune, alcuni materiali possono richiedere altri gas inerti come l'argon. È necessario assicurarsi che il forno sia compatibile con il gas scelto. Inoltre, il processo di spurgo consuma gas, che è un costo operativo continuo da considerare.

La Sicurezza Non È Negoziabile

L'introduzione di gas pressurizzato in una camera sigillata e riscaldata crea rischi intrinseci. Le caratteristiche di sicurezza chiave non sono opzionali.

- Valvole di Sfogo Pressione: Queste prevengono l'accumulo pericoloso di pressione eccessiva all'interno della camera.

- Sistemi di Monitoraggio del Gas: Sensori esterni possono monitorare le perdite, proteggendo gli operatori da potenziali rischi di asfissia in aree scarsamente ventilate.

Dimensionamento e Capacità

Selezionare un forno troppo grande per il carico di lavoro tipico comporta uno spreco di gas inerte e cicli di spurgo più lunghi. Al contrario, un forno troppo piccolo diventa un collo di bottiglia della produzione. La capacità deve essere attentamente abbinata alle esigenze dell'applicazione per un'efficienza ottimale.

Fare la Scelta Giusta per il Tuo Obiettivo

Seleziona un forno dando priorità alle caratteristiche che meglio supportano il tuo obiettivo primario.

- Se il tuo obiettivo principale è la consistenza del processo e il controllo qualità: Dai priorità ai forni con sensori avanzati e in tempo reale per ossigeno e umidità per la verifica del processo.

- Se il tuo obiettivo principale è la produzione ad alta capacità: Cerca un forno con un sistema di spurgo gas efficiente e una camera ermeticamente sigillata per minimizzare il consumo di gas e i tempi di ciclo.

- Se il tuo obiettivo principale è la ricerca e lo sviluppo: Seleziona un forno con un ampio e preciso intervallo di temperatura e compatibilità con più gas inerti per garantire la massima flessibilità.

Comprendere queste caratteristiche principali ti consente di utilizzare un forno inerte non solo come riscaldatore, ma come strumento preciso per controllare gli ambienti chimici.

Tabella Riepilogativa:

| Caratteristica | Funzione | Beneficio |

|---|---|---|

| Costruzione Ermetica | Sigilla la camera per prevenire perdite d'aria | Mantiene l'atmosfera inerte, previene la contaminazione |

| Sistema di Spurgo Gas | Introduce gas inerte per spostare l'ossigeno | Riduce l'ossidazione, assicura un ambiente non reattivo |

| Controllo Preciso della Temperatura | Fornisce riscaldamento uniforme e stabile | Garantisce risultati consistenti e ripetibili |

| Sensori di Monitoraggio | Traccia i livelli di ossigeno e umidità | Verifica la purezza dell'atmosfera per il controllo qualità |

| Caratteristiche di Sicurezza | Include valvola di sfogo pressione e rilevamento perdite gas | Protegge operatori e attrezzature dai pericoli |

Pronto a migliorare la lavorazione termica del tuo laboratorio con un forno inerte personalizzato? KINTEK sfrutta un'eccezionale attività di R&D e produzione interna per fornire soluzioni avanzate di forni ad alta temperatura come Forni a Muffola, a Tubo, Rotanti, Forni Sotto Vuoto e ad Atmosfera, e Sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce di soddisfare con precisione le tue esigenze sperimentali uniche, offrendo purezza, precisione ed efficienza. Contattaci oggi stesso per discutere come possiamo ottimizzare i tuoi processi e ottenere risultati superiori!

Guida Visiva

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

- Forno a muffola da 1200℃ per laboratorio

Domande frequenti

- Cosa significa inerte nelle atmosfere dei forni? Proteggere i materiali dall'ossidazione con gas inerti.

- Come fa un sistema di controllo del flusso di gas misto a mantenere la stabilità durante la nitrurazione ad alta temperatura? Rapporti precisi dei gas

- In che modo il trattamento termico in atmosfera inerte giova all'alluminio? Prevenire l'accumulo di ossido per risultati superiori

- Quali sono i vantaggi del trattamento termico in atmosfera inerte? Prevenire l'ossidazione e preservare l'integrità del materiale

- Qual è l'uso dell'azoto nei forni? Prevenire l'ossidazione per un trattamento termico superiore