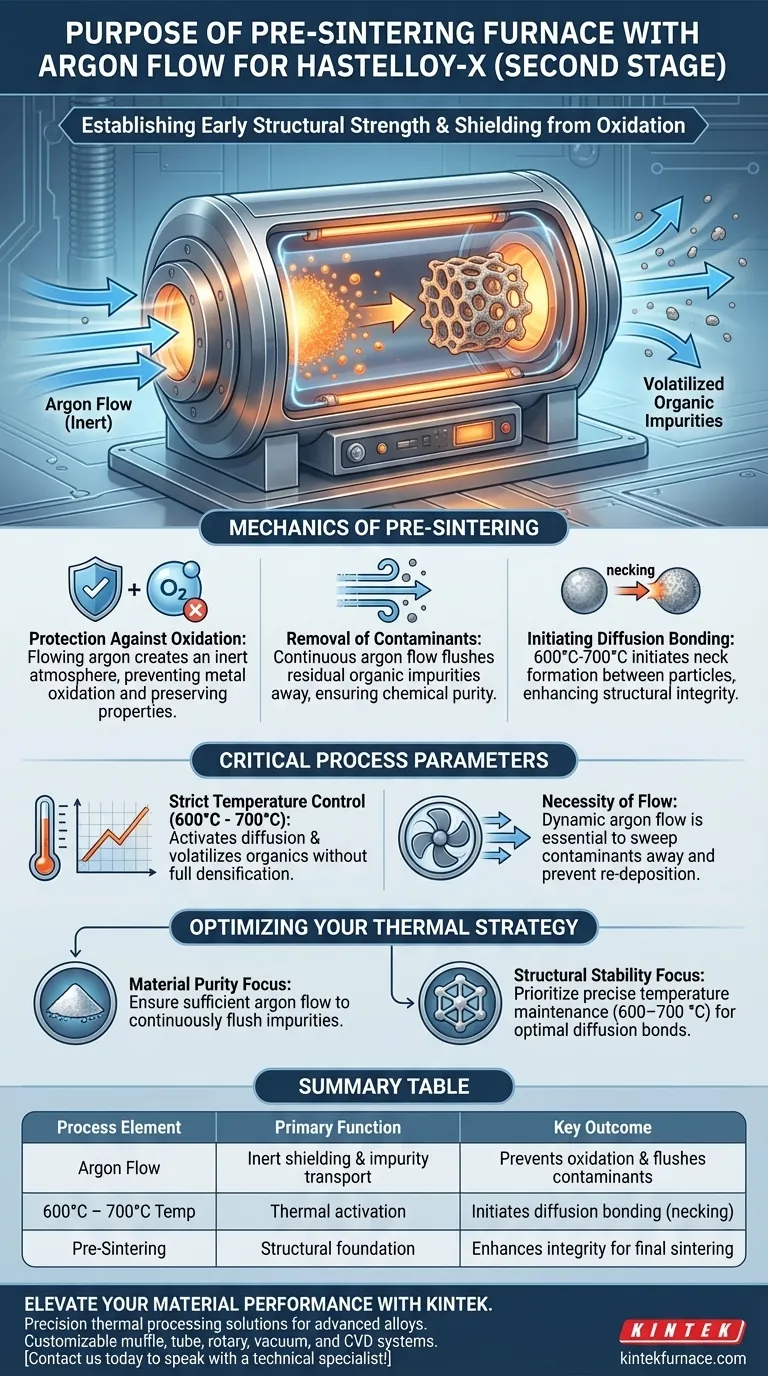

Lo scopo principale dell'utilizzo di un forno di pre-sinterizzazione con flusso di argon è quello di proteggere lo scheletro metallico di Hastelloy-X dall'ossidazione, stabilendo al contempo una prima resistenza strutturale. Mantenendo un intervallo di temperatura da 600 °C a 700 °C, questo processo facilita la rimozione delle impurità e avvia il legame necessario affinché il materiale possa sopravvivere alla lavorazione finale.

Il flusso di argon ha un duplice scopo: agisce come barriera protettiva contro l'ossidazione e come mezzo di trasporto per la rimozione delle impurità organiche residue. Contemporaneamente, l'energia termica crea legami di diffusione iniziali, trasformando la polvere sciolta in una struttura coesa e porosa pronta per la sinterizzazione ad alta temperatura.

La meccanica della pre-sinterizzazione

Protezione contro l'ossidazione

Alle alte temperature, le polveri metalliche sono molto suscettibili a reagire con l'ossigeno. Il flusso di gas argon fornisce un'atmosfera inerte che impedisce all'Hastelloy-X di ossidarsi.

Preservare la superficie metallica in questo stato è vitale. L'ossidazione in questa fase comprometterebbe le proprietà del materiale e impedirebbe una corretta consolidazione durante le fasi finali di sinterizzazione.

Rimozione dei contaminanti

La seconda fase della lavorazione termica non riguarda solo il riscaldamento; riguarda la pulizia. Il processo è progettato per rimuovere ulteriormente le impurità organiche residue lasciate dai precedenti passaggi di lavorazione.

Il flusso continuo di argon aiuta a spazzare via queste impurità volatili dallo scheletro metallico. Ciò garantisce che il materiale finale sia chimicamente puro e privo di difetti carboniosi.

Avvio del legame di diffusione

Il cambiamento strutturale più critico avviene a livello particellare. Tra 600 °C e 700 °C, il processo avvia legami di diffusione tra le particelle di polvere di Hastelloy-X.

Questa non è una densificazione completa, ma piuttosto la formazione di "colli" tra le particelle. Ciò migliora significativamente l'integrità strutturale del materiale poroso, assicurando che sia abbastanza resistente da sopportare lo stress della sinterizzazione finale ad alta temperatura.

Parametri critici di processo

Controllo rigoroso della temperatura

L'efficacia di questa fase dipende dal mantenimento rigoroso della temperatura tra 600 °C e 700 °C.

Questa finestra specifica fornisce energia sufficiente per attivare il legame di diffusione e volatilizzare gli organici. Tuttavia, evita le temperature più elevate riservate alla fase di densificazione finale, che richiede uno scheletro completamente pulito e stabilizzato.

La necessità del flusso

L'argon non può essere semplicemente statico; deve essere in flusso.

Un'atmosfera statica potrebbe proteggere dall'ossidazione, ma non riuscirebbe a spazzare via efficacemente le impurità organiche che si liberano dal metallo. Il flusso trasporta i contaminanti fuori dal forno, impedendone la rideposizione sulla superficie dell'Hastelloy-X.

Ottimizzazione della strategia termica

Se il tuo obiettivo principale è la purezza del materiale: Assicurati che la portata dell'argon sia sufficiente a spazzare continuamente le impurità organiche volatilizzate prima che possano reagire con il metallo.

Se il tuo obiettivo principale è la stabilità strutturale: Dai priorità al mantenimento preciso della temperatura nell'intervallo 600–700 °C per massimizzare la formazione di legami di diffusione senza densificare prematuramente il pezzo.

Questa fase di pre-sinterizzazione è il passo fondamentale che garantisce che i tuoi componenti in Hastelloy-X siano sia chimicamente puliti che fisicamente robusti per la produzione finale.

Tabella riassuntiva:

| Elemento di processo | Funzione primaria | Risultato chiave |

|---|---|---|

| Flusso di argon | Schermatura inerte e trasporto di impurità | Previene l'ossidazione e spazza via i contaminanti |

| Temperatura 600°C - 700°C | Attivazione termica | Avvia il legame di diffusione (formazione di colli) |

| Pre-sinterizzazione | Fondazione strutturale | Migliora l'integrità per la sinterizzazione finale |

Migliora le prestazioni del tuo materiale con KINTEK

La precisione è un requisito non negoziabile nella lavorazione termica di leghe avanzate come l'Hastelloy-X. Supportata da ricerca e sviluppo esperti e da una produzione di livello mondiale, KINTEK fornisce sistemi Muffle, Tube, Rotary, Vacuum e CVD ad alte prestazioni progettati per soddisfare le tue specifiche più rigorose.

Sia che tu abbia bisogno di atmosfere di argon strettamente controllate o di soluzioni personalizzate ad alta temperatura, i nostri forni da laboratorio sono completamente personalizzabili per garantire che i tuoi materiali raggiungano la massima purezza e resistenza strutturale.

Pronto a ottimizzare il tuo flusso di lavoro di sinterizzazione? Contattaci oggi stesso per parlare con uno specialista tecnico!

Guida Visiva

Riferimenti

- Aleksandra Bętkowska, Wojciech Polkowski. Microstructure and mechanical properties of highly porous Hastelloy-X nickel superalloy produced by a space holder approach. DOI: 10.1038/s41598-024-84321-3

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola da 1400℃ per laboratorio

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Quali condizioni di processo fondamentali fornisce un forno a atmosfera tubolare? Fattori chiave per la carbonizzazione di fMC

- Qual è lo scopo di un'atmosfera chimicamente reattiva nella lavorazione dei materiali? Ottenere una modificazione precisa della superficie per prestazioni migliorate

- Perché la capacità di atmosfera controllata è importante in un forno a atmosfera? Sblocca una lavorazione dei materiali precisa

- Come fa il forno a campana ad atmosfera per ricottura a ottenere una buona uniformità di temperatura? Ottimizzate il vostro processo di trattamento termico

- Qual è il ruolo fondamentale di un forno a pirolisi nel riciclaggio dei rifiuti di preimpregnati di grado aerospaziale? Ottenere un recupero di alto valore

- Qual è la funzione di un forno a ossidazione termica nella crescita dei MEMS? Creare strati di passivazione di alta qualità

- Quali sono le considerazioni operative per i forni a atmosfera? Padroneggiare il controllo preciso per risultati sicuri ed efficienti

- Perché è necessaria un'atmosfera protettiva di argon ad alta purezza durante la macinazione meccanica? Garantire la massima purezza del materiale