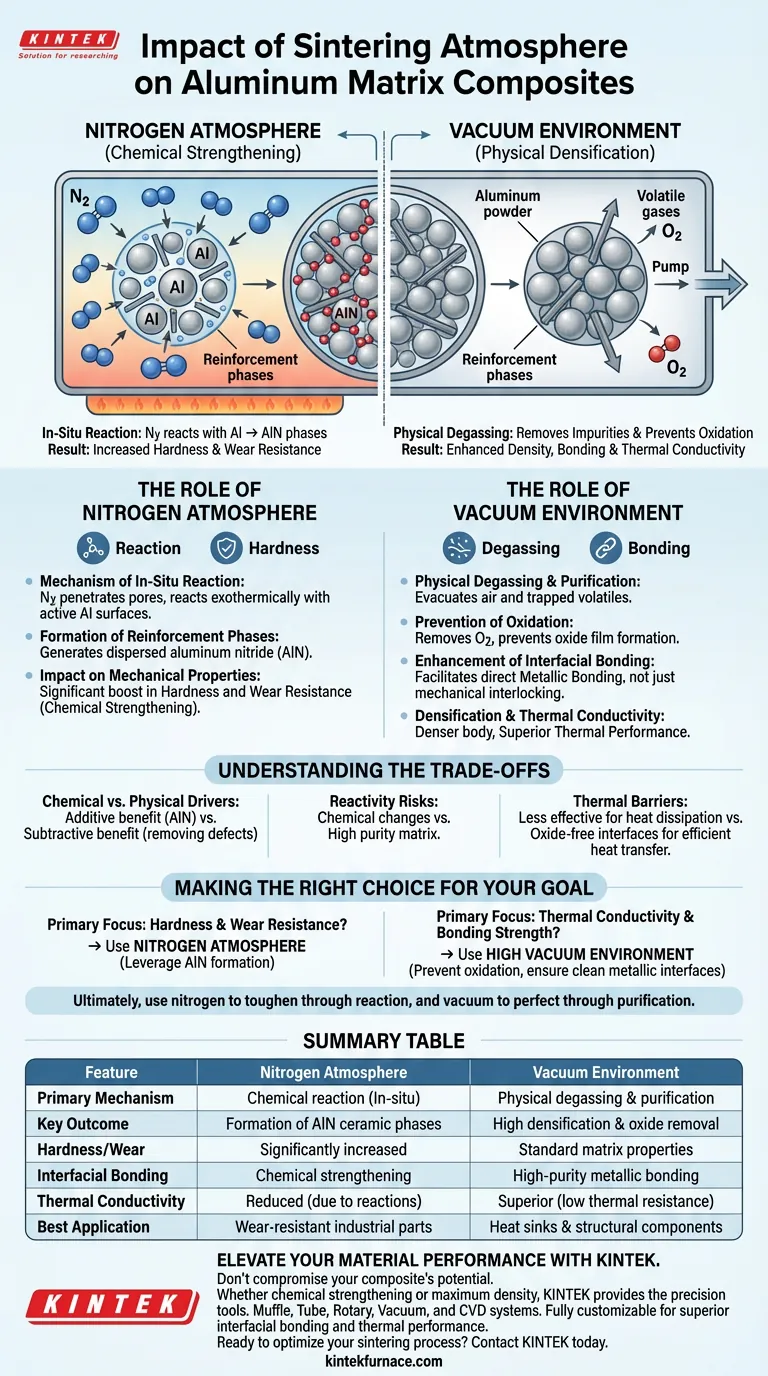

La scelta dell'atmosfera di sinterizzazione determina fondamentalmente se il tuo composito si basa sul rafforzamento chimico o sulla densificazione fisica. In un'atmosfera di azoto, il gas reagisce con l'alluminio per formare dure fasi ceramiche che aumentano significativamente la resistenza all'usura. Al contrario, un ambiente sottovuoto si concentra sulla rimozione delle impurità e sulla prevenzione dell'ossidazione per massimizzare la densità, il legame interfaciale e la conducibilità termica.

La distinzione fondamentale risiede nel meccanismo di miglioramento delle proprietà: le atmosfere di azoto modificano attivamente la chimica del materiale per creare parti più dure tramite la formazione di nitruro di alluminio, mentre gli ambienti sottovuoto preservano la purezza della matrice per garantire un'integrità strutturale e prestazioni termiche superiori.

Il Ruolo dell'Atmosfera di Azoto

Meccanismo di Reazione In-Situ

In un ambiente ricco di azoto, il gas non agisce semplicemente come una coperta protettiva; è un partecipante attivo. Il gas azoto penetra nei pori aperti del compatto di polvere durante la fase di riscaldamento.

Formazione di Fasi di Rinforzo

Una volta all'interno dei pori, l'azoto reagisce esotermicamente con le superfici esposte e attive dell'alluminio. Questa reazione chimica genera fasi disperse di nitruro di alluminio (AlN) all'interno della matrice.

Impatto sulle Proprietà Meccaniche

Questo processo è una forma di rafforzamento chimico. La presenza di duri rinforzi in AlN migliora significativamente la durezza e la resistenza all'usura del pezzo finale rispetto ai compositi sinterizzati in ambienti non reattivi.

Il Ruolo dell'Ambiente Sottovuoto

Degasaggio Fisico e Purificazione

Un'atmosfera sottovuoto funziona principalmente attraverso la purificazione fisica piuttosto che l'aggiunta chimica. Evacua efficacemente aria e volatili intrappolati negli spazi interstiziali tra le particelle di polvere.

Prevenzione dell'Ossidazione

Alti livelli di vuoto (ad esempio, $10^{-5}$ mbar) sono critici per l'alluminio, che forma naturalmente un ostinato film di ossido. Rimuovendo ossigeno e gas adsorbiti, il vuoto impedisce ulteriore ossidazione della matrice di alluminio ad alte temperature.

Miglioramento del Legame Interfaciale

Rimuovendo volatili e prevenendo strati di ossido, il vuoto facilita il diretto legame metallico tra le particelle. Questa interfaccia "pulita" è essenziale per passare dal semplice incastro meccanico a un forte legame metallurgico.

Densificazione e Conducibilità Termica

La rimozione dei difetti di porosità porta a un corpo sinterizzato più denso. Inoltre, poiché i film di ossido agiscono come barriere termiche, impedirne la formazione migliora significativamente la conducibilità termica del composito, in particolare in applicazioni come dissipatori di calore diamante-alluminio.

Comprendere i Compromessi

Motori Chimici vs. Fisici

Devi scegliere tra reazione chimica e purezza fisica. L'azoto fornisce un beneficio "additivo" creando nuove fasi di rinforzo (AlN), mentre il vuoto fornisce un beneficio "sottrattivo" rimuovendo difetti e ossidi.

Rischi di Reattività

Mentre l'azoto migliora la durezza, introduce cambiamenti chimici che potrebbero non essere desiderati per tutte le applicazioni. La sinterizzazione sottovuoto evita queste reazioni, rendendola la scelta superiore quando la purezza della matrice e dell'interfaccia di rinforzo è fondamentale.

Barriere Termiche

Se il tuo obiettivo è la dissipazione del calore, la sinterizzazione con azoto potrebbe essere meno efficace del vuoto. Il processo sottovuoto garantisce interfacce di alta qualità, prive di ossidi, necessarie per un efficiente trasferimento di calore tra matrice e rinforzi.

Fare la Scelta Giusta per il Tuo Obiettivo

Seleziona l'atmosfera del tuo forno in base alla metrica di prestazione specifica che detta il successo del tuo componente.

- Se il tuo obiettivo principale è la Durezza e la Resistenza all'Usura: Utilizza un'atmosfera di azoto per sfruttare la formazione esotermica di nitruro di alluminio (AlN) per superfici indurite chimicamente e durevoli.

- Se il tuo obiettivo principale è la Conducibilità Termica e la Resistenza del Legame: Utilizza un ambiente ad alto vuoto per prevenire l'ossidazione, eliminare la porosità e garantire interfacce metalliche pulite per il massimo trasferimento di calore.

In definitiva, usa l'azoto quando devi indurire il materiale tramite reazione, e usa il vuoto quando devi perfezionare il materiale tramite purificazione.

Tabella Riassuntiva:

| Caratteristica | Atmosfera di Azoto | Ambiente Sottovuoto |

|---|---|---|

| Meccanismo Primario | Reazione chimica (In-situ) | Degasaggio fisico e purificazione |

| Risultato Chiave | Formazione di fasi ceramiche AlN | Alta densificazione e rimozione ossidi |

| Durezza/Usura | Significativamente aumentata | Proprietà standard della matrice |

| Legame Interfaciale | Rafforzamento chimico | Legame metallico ad alta purezza |

| Conducibilità Termica | Ridotta (a causa delle reazioni) | Superiore (bassa resistenza termica) |

| Applicazione Migliore | Parti industriali resistenti all'usura | Dissipatori di calore e componenti strutturali |

Eleva le Prestazioni dei Tuoi Materiali con KINTEK

Non lasciare che l'atmosfera sbagliata comprometta il potenziale del tuo composito. Sia che tu debba sfruttare il rafforzamento chimico in un ambiente di azoto o ottenere la massima densità attraverso la purificazione ad alto vuoto, KINTEK fornisce gli strumenti di precisione di cui hai bisogno.

Supportati da ricerca e sviluppo esperti e produzione di livello mondiale, offriamo una gamma completa di sistemi Muffle, a Tubo, Rotativi, Sottovuoto e CVD. I nostri forni ad alta temperatura da laboratorio sono completamente personalizzabili per soddisfare i requisiti unici dei tuoi progetti a matrice di alluminio, garantendo ogni volta un legame interfaciale e prestazioni termiche superiori.

Pronto a ottimizzare il tuo processo di sinterizzazione? Contatta KINTEK oggi stesso per consultare i nostri specialisti e trovare la soluzione di forno perfetta per il tuo laboratorio.

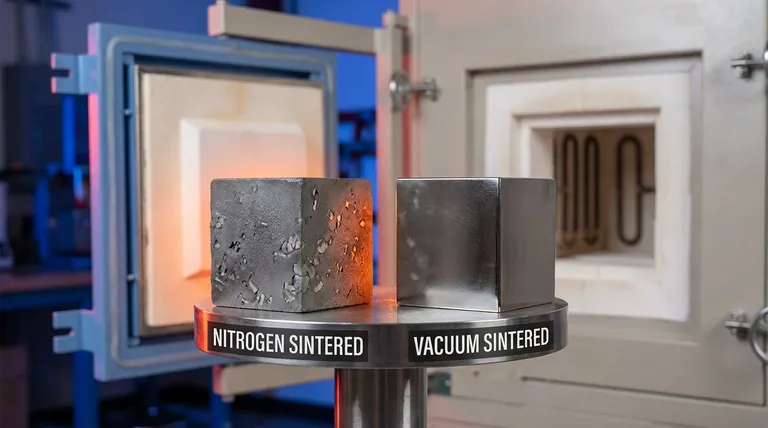

Guida Visiva

Riferimenti

- A Wasik, M. Madej. Sustainability in the Manufacturing of Eco-Friendly Aluminum Matrix Composite Materials. DOI: 10.3390/su16020903

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

Domande frequenti

- Come un forno ad alta temperatura facilita la pirolisi flash? Sblocca prestazioni superiori del catalizzatore Fe-N-C

- Quali caratteristiche di sicurezza sono tipicamente incluse nei forni a atmosfera controllata? Garantire un funzionamento sicuro con una protezione avanzata

- Perché è necessario un forno di ricottura preriscaldato nella produzione del vetro? Garantire l'integrità strutturale e la chiarezza ottica

- Quali sono le caratteristiche chiave di un forno a atmosfera controllata? Sblocca trasformazioni materiali precise

- Quali sono i quattro tipi principali di atmosfere controllate utilizzate in questi forni? Ottimizza i tuoi processi di trattamento termico

- Quali sono alcuni gas e vapori comuni utilizzati nelle atmosfere dei forni? Ottimizza il tuo processo di trattamento termico

- Come viene utilizzata la fornace ad atmosfera per ricottura a cassetta nel campo aerospaziale? Essenziale per il trattamento termico delle pale di turbina

- Cos'è il trattamento termico in atmosfera inerte? Prevenire l'ossidazione per una qualità superiore dei materiali