Fondamentalmente, i limiti di un forno a bassa pressione (low vacuum) derivano dalla presenza di un'atmosfera residua. A differenza dei sistemi ad alto vuoto che mirano a rimuovere quasi tutte le molecole, questi forni operano in un ambiente controllato di gas inerte a bassa pressione, il che introduce un rischio maggiore di contaminazione e ne limita l'uso con determinati materiali.

Un forno a bassa pressione non è uno strumento inferiore, ma uno strumento specializzato. I suoi limiti in termini di purezza e compatibilità dei materiali sono i compromessi diretti per tempi di ciclo significativamente più rapidi, costi operativi inferiori e una manutenzione più semplice.

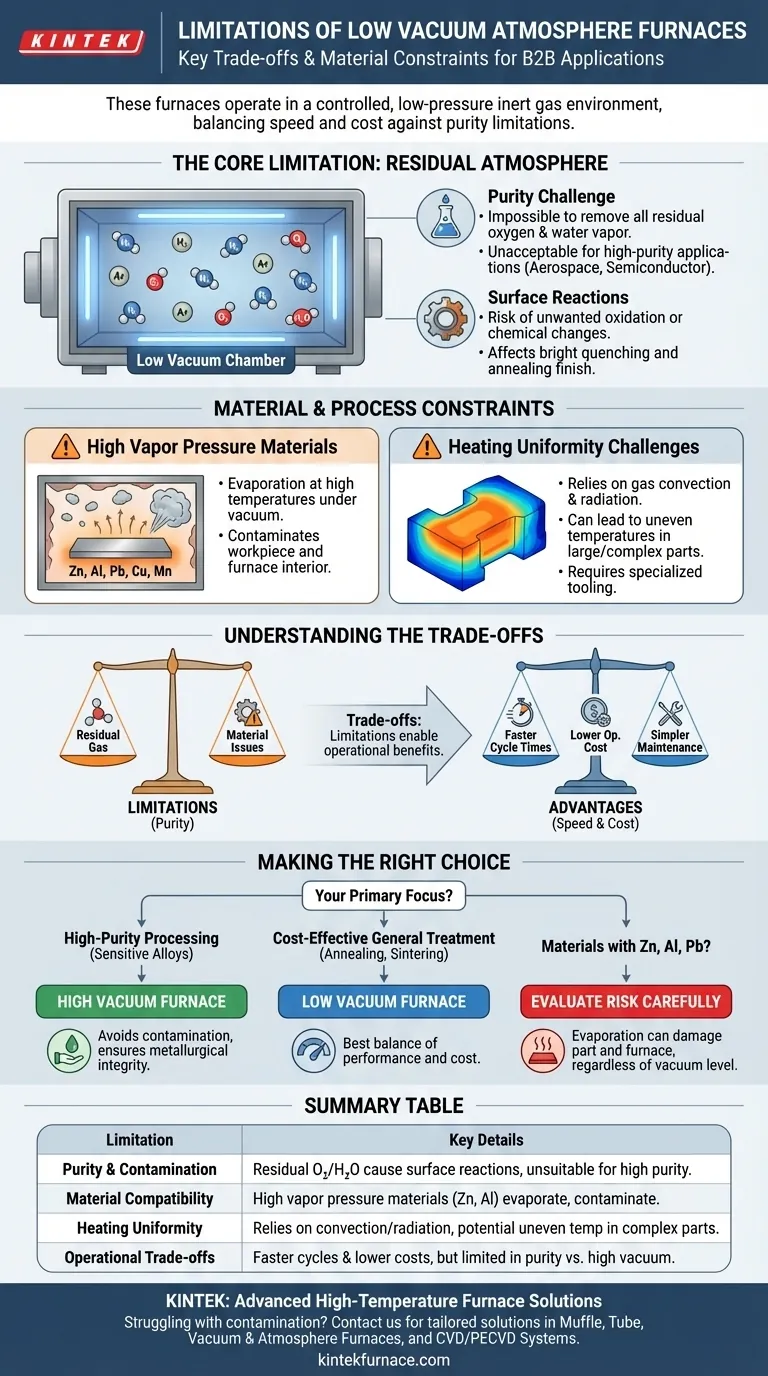

Il Limite Principale: Atmosfera Residua e Contaminazione

Un "basso vuoto" non è spazio vuoto; è una camera riempita con un gas inerte specifico a bassa pressione. Questa caratteristica distintiva è la fonte dei suoi limiti principali.

La Sfida della Purezza

Un forno a bassa pressione prima evacua l'aria ambiente e poi riempie nuovamente con un gas inerte come azoto o argon. Sebbene ciò sposti la maggior parte dell'ossigeno, è impossibile rimuovere tutto l'ossigeno residuo e il vapore acqueo.

Queste molecole rimanenti creano un livello di contaminazione inaccettabile per le applicazioni che richiedono la massima purezza, come nei settori aerospaziale, degli impianti medici o dei semiconduttori.

Rischio di Reazioni Superficiali Indesiderate

L'atmosfera residua può causare reazioni superficiali sottili ma critiche. Per i materiali altamente sensibili all'ossidazione o ad altri cambiamenti chimici, ciò può influire sulle prestazioni, sull'aspetto e sulle proprietà metallurgiche.

I processi che richiedono un ambiente eccezionalmente pulito e non reattivo, spesso definiti tempra brillante (bright quenching) o ricottura, potrebbero non ottenere una finitura perfetta in un sistema a bassa pressione.

Vincoli sui Materiali e sui Processi

Oltre alla purezza generale, questi forni non sono adatti per materiali e geometrie di parti specifiche a causa della fisica del calore e del vuoto.

Il Problema dei Materiali ad Alta Tensione di Vapore

Certi elementi si trasformano in gas (evaporano) ad alte temperature, specialmente sotto vuoto. Questo è noto come avere una tensione di vapore saturo elevata.

Materiali come zinco, alluminio, piombo, rame e manganese sono candidati non ideali per il trattamento termico sotto vuoto. Possono degasare dal pezzo, alterandone la composizione superficiale e contaminando l'interno del forno e gli elementi riscaldanti.

Sfide con l'Uniformità del Riscaldamento

I forni a bassa pressione si basano su una combinazione di convezione del gas e irraggiamento per il riscaldamento. Per pezzi grandi o di forma complessa, ciò può portare a temperature non uniformi.

Ottenere un riscaldamento uniforme spesso richiede attrezzature specializzate, un posizionamento attento delle parti e tempi di "soak" (mantenimento) più lunghi per consentire al calore di penetrare in modo coerente in tutto il pezzo.

Comprendere i Compromessi

I limiti di un forno a bassa pressione esistono per una ragione: consentono vantaggi operativi significativi. Comprendere questo equilibrio è fondamentale per prendere una decisione informata.

Vantaggio: Velocità e Produttività

Ottenere un basso vuoto è significativamente più veloce che ottenere un alto vuoto o un vuoto ultra-elevato. Ciò riduce il tempo di pompaggio (pump-down time), portando a tempi di ciclo complessivi più rapidi e a una maggiore produttività in fabbrica.

Vantaggio: Costo Operativo Inferiore

Ottenere e mantenere un basso vuoto richiede sistemi di pompaggio e guarnizioni più semplici ed economici. Ciò si traduce in un investimento iniziale inferiore e in costi di manutenzione correnti ridotti rispetto alla tecnologia ad alto vuoto.

Vantaggio: Semplicità e Manutenzione

L'hardware per un sistema a bassa pressione è meno complesso e più robusto. Ciò rende i forni più facili da utilizzare, diagnosticare e mantenere, riducendo la dipendenza da tecnici specializzati.

Fare la Scelta Giusta per la Tua Applicazione

La decisione di utilizzare un forno a bassa pressione dipende interamente dai requisiti del tuo processo e dalle caratteristiche del materiale.

- Se la tua attenzione principale è l'elaborazione ad alta purezza per leghe sensibili: Un forno ad alto vuoto è la scelta necessaria per evitare contaminazioni e garantire l'integrità metallurgica.

- Se la tua attenzione principale è il trattamento termico generale economicamente vantaggioso: Per processi come ricottura, sinterizzazione o brasatura di acciai e ceramiche comuni, un forno a bassa pressione offre il miglior equilibrio tra prestazioni e costo.

- Se stai lavorando con materiali contenenti zinco, piombo o alluminio: Devi valutare attentamente il rischio di evaporazione, poiché ciò può danneggiare sia la parte che il forno stesso, indipendentemente dal livello di vuoto.

Allineando le capacità del forno con il tuo obiettivo specifico, garantisci sia l'integrità del processo che l'efficienza economica.

Tabella Riassuntiva:

| Limite | Dettagli Chiave |

|---|---|

| Purezza e Contaminazione | L'ossigeno residuo e il vapore acqueo possono causare reazioni superficiali, inadatto per applicazioni ad alta purezza come aerospaziale o semiconduttori. |

| Compatibilità dei Materiali | I materiali ad alta tensione di vapore (es. zinco, alluminio) possono evaporare, causando contaminazione e danni. |

| Uniformità del Riscaldamento | Dipende dalla convezione del gas e dall'irraggiamento, potenzialmente causando temperature non uniformi in pezzi grandi o complessi. |

| Compromessi Operativi | Tempi di ciclo più rapidi e costi inferiori, ma limitato in purezza rispetto ai sistemi ad alto vuoto. |

Stai riscontrando problemi di contaminazione o compatibilità dei materiali nei tuoi processi di trattamento termico? In KINTEK, siamo specializzati in soluzioni avanzate per forni ad alta temperatura adattate alle tue esigenze uniche. Sfruttando la nostra eccezionale R&S e la produzione interna, offriamo prodotti come forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD, tutti con profonde capacità di personalizzazione. Sia che tu sia nel settore aerospaziale, medicale o manifatturiero generale, la nostra esperienza garantisce un controllo preciso della temperatura e una maggiore efficienza. Contattaci oggi per discutere come possiamo ottimizzare le operazioni del tuo laboratorio e fornire soluzioni affidabili ed economicamente vantaggiose!

Guida Visiva

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno ad atmosfera inerte controllata con azoto da 1400℃

Domande frequenti

- A cosa serve l'azoto in un forno? Prevenire l'ossidazione e controllare la qualità del trattamento termico

- Qual è l'uso dell'azoto nei forni? Prevenire l'ossidazione per un trattamento termico superiore

- Quali sono i vantaggi del trattamento termico in atmosfera inerte? Prevenire l'ossidazione e preservare l'integrità del materiale

- Cosa significa inerte nelle atmosfere dei forni? Proteggere i materiali dall'ossidazione con gas inerti.

- Quali sono i benefici ambientali dell'uso di gas inerti nei forni? Riduci i Rifiuti e le Emissioni per un Processo più Ecologico