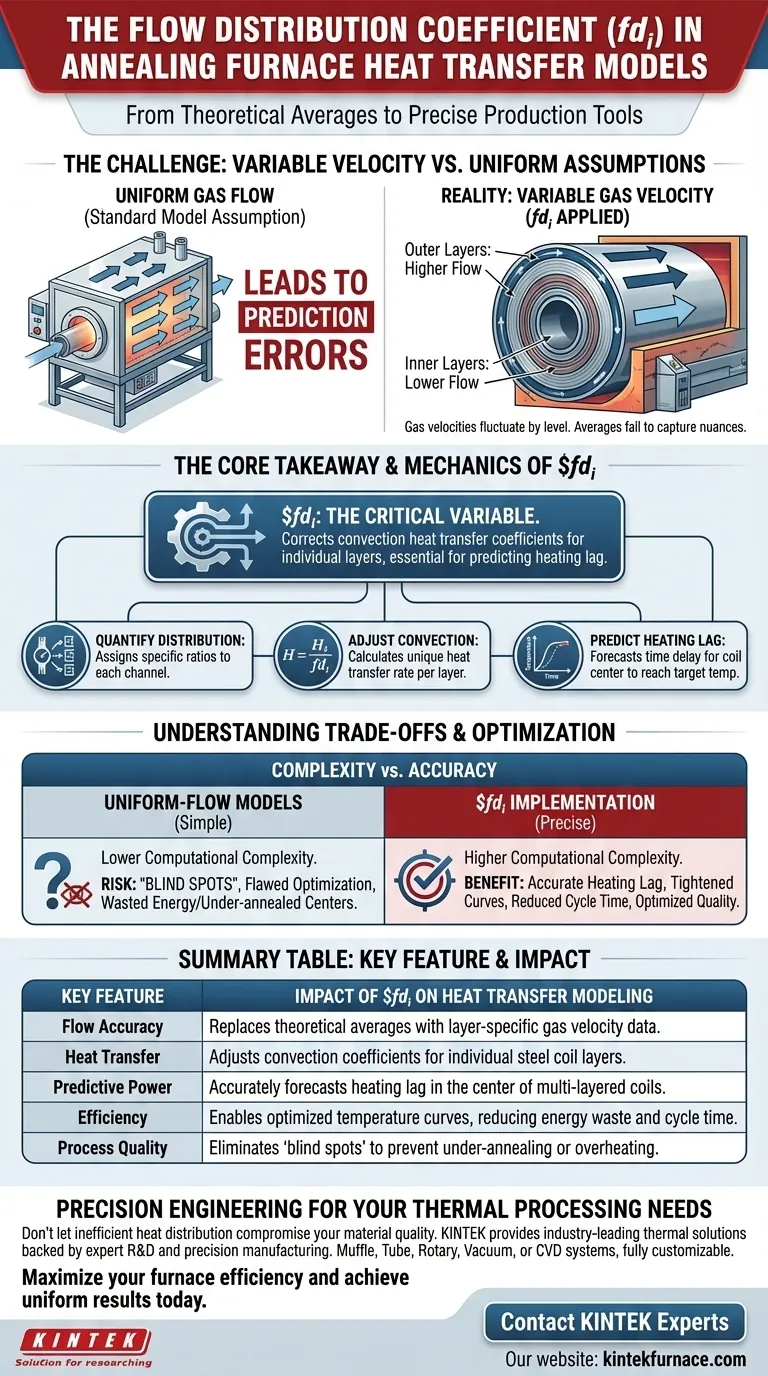

Il coefficiente di distribuzione del flusso ($fd_i$) è la variabile critica che quantifica esattamente come il gas protettivo viene distribuito attraverso i vari canali di flusso di bobine di acciaio multistrato. Tenendo conto della realtà che le velocità del gas differiscono ai vari livelli della bobina, questo coefficiente consente ai modelli di trasferimento di calore di andare oltre le medie teoriche e simulare condizioni di convezione specifiche per ogni strato.

Concetto chiave I modelli standard spesso assumono un flusso di gas uniforme, portando a errori di previsione. L'$fd_i$ corregge questo problema regolando i coefficienti di trasferimento di calore convettivo per i singoli strati, il che è essenziale per prevedere accuratamente il ritardo di riscaldamento e ottimizzare le curve di temperatura di ricottura.

La sfida della struttura interna del forno

La realtà della velocità variabile

Nella complessa struttura interna di un forno di ricottura, il gas protettivo non fluisce uniformemente.

Le velocità del gas fluttuano in modo significativo a seconda del livello specifico della bobina.

Perché le medie falliscono

L'utilizzo di una singola velocità media per l'intero forno semplifica eccessivamente la realtà fisica.

Questo approccio non riesce a cogliere le sfumature del trasferimento di calore nelle bobine di acciaio multistrato, con conseguenti modelli che non possono prevedere accuratamente le variazioni di temperatura.

La meccanica del coefficiente

Quantificazione dei rapporti di distribuzione

La funzione principale dell'$fd_i$ è assegnare un rapporto di distribuzione specifico a ciascun canale di flusso.

Ciò fornisce una rappresentazione matematica di quanto gas raggiunge effettivamente diverse parti dello stack della bobina.

Regolazione dei coefficienti convettivi

La distribuzione del flusso detta direttamente il coefficiente di trasferimento di calore convettivo.

Incorporando l'$fd_i$, il modello calcola una velocità di trasferimento di calore unica per ogni strato, anziché applicare un valore generale all'intero lotto.

Previsione del ritardo di riscaldamento

Uno dei risultati più significativi dell'utilizzo di questo coefficiente è la capacità di prevedere il ritardo di riscaldamento.

Poiché il modello comprende che gli strati interni possono ricevere meno flusso convettivo rispetto agli strati esterni, può prevedere accuratamente il ritardo temporale necessario affinché il centro della bobina raggiunga la temperatura target.

Comprensione dei compromessi

Complessità vs. Accuratezza

L'implementazione del coefficiente di distribuzione del flusso aumenta la complessità computazionale del modello rispetto ai semplici modelli a flusso uniforme.

Tuttavia, ometterlo porta a "punti ciechi" in cui il modello presume che l'acciaio venga riscaldato uniformemente quando non lo è.

Il costo dell'ottimizzazione

L'ottimizzazione delle curve di temperatura di ricottura richiede input precisi.

Se l'$fd_i$ viene ignorato o stimato in modo errato, le curve di ottimizzazione risultanti saranno difettose, potenzialmente portando a centri di bobina sotto-ricotti o spreco di energia a causa del surriscaldamento degli strati esterni.

Fare la scelta giusta per il tuo obiettivo

Per utilizzare efficacemente il coefficiente di distribuzione del flusso nei tuoi modelli di trasferimento di calore, considera i tuoi obiettivi specifici:

- Se il tuo obiettivo principale è la fedeltà del modello: Assicurati che i tuoi input per l'$fd_i$ riflettano la geometria specifica delle tue bobine multistrato per catturare le variazioni realistiche di velocità.

- Se il tuo obiettivo principale è l'efficienza del processo: Utilizza le previsioni del ritardo di riscaldamento derivate dall'$fd_i$ per affinare le tue curve di temperatura di ricottura, riducendo i tempi di ciclo senza compromettere la qualità.

Passando da un'uniformità presunta a una distribuzione calcolata, trasformi il tuo modello da una stima teorica a uno strumento di produzione preciso.

Tabella di riepilogo:

| Caratteristica chiave | Impatto dell'$fd_i$ sulla modellazione del trasferimento di calore |

|---|---|

| Accuratezza del flusso | Sostituisce le medie teoriche con dati di velocità del gas specifici per strato. |

| Trasferimento di calore | Regola i coefficienti convettivi per i singoli strati di bobine di acciaio. |

| Potere predittivo | Prevede accuratamente il ritardo di riscaldamento al centro di bobine multistrato. |

| Efficienza | Consente curve di temperatura ottimizzate, riducendo sprechi energetici e tempi di ciclo. |

| Qualità del processo | Elimina i "punti ciechi" per prevenire sotto-ricottura o surriscaldamento. |

Ingegneria di precisione per le tue esigenze di lavorazione termica

Non lasciare che una distribuzione inefficiente del calore comprometta la qualità del tuo materiale. KINTEK fornisce soluzioni termiche leader del settore supportate da R&S esperta e produzione di precisione. Che tu richieda sistemi Muffle, Tube, Rotary, Vacuum o CVD, i nostri forni da laboratorio ad alta temperatura sono completamente personalizzabili per soddisfare i tuoi esclusivi requisiti metallurgici e di ricerca.

Massimizza l'efficienza del tuo forno e ottieni risultati uniformi oggi stesso.

Guida Visiva

Riferimenti

- Yang Xiao-jing, Yu-Ren Li. Study of heat transfer model and buried thermocouple test of bell-type annealing furnace based on thermal equilibrium. DOI: 10.1038/s41598-025-97422-4

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

Domande frequenti

- Perché è necessario un sistema di protezione con argon ad alta purezza per il CP-Ti? Proteggere la duttilità nel trattamento termico del titanio

- Quali sono i vantaggi dei forni ad atmosfera controllata rispetto ai tipi più vecchi? Aumenta efficienza, qualità e sicurezza

- Quali sono le applicazioni chiave dei forni a bassa pressione (low vacuum)? Ottimizzare l'efficienza nel trattamento termico

- Perché è necessario un passaggio di riduzione carborgrafica per le vetroceramiche di scorie di rame? Ottimizza la purificazione del tuo materiale

- Come fa un forno a atmosfera controllata a prevenire l'ossidazione e la decarburazione? Master Precision Heat Treatment

- Come viene utilizzata una fornace ad alta temperatura in atmosfera durante la fase di ossidazione interna della produzione di rame rinforzato con dispersione di allumina (ADSC)? Sblocca una resistenza superiore del materiale

- Quali sono i vantaggi dei forni a bassa pressione in atmosfera? Aumenta l'efficienza e riduci i costi

- Come viene utilizzata una fornace a atmosfera controllata nella ricerca sui materiali? Ottenere una sintesi e un trattamento termico dei materiali precisi