In sostanza, la lavorazione inside-out nella deposizione chimica da fase vapore (CVD) è un metodo di fabbricazione in cui un componente viene costruito dalla sua superficie interna verso l'esterno. Si inizia creando uno stampo rimovibile, chiamato mandrino, che corrisponde alle esatte dimensioni interne della parte desiderata. Il materiale viene quindi depositato su questo mandrino e, una volta completata la deposizione, il mandrino viene rimosso per lasciare un componente cavo e finito.

Questa tecnica trasforma fondamentalmente la CVD da un processo di rivestimento superficiale a un metodo per la costruzione di strutture complesse e autoportanti. Il suo scopo principale è creare parti con geometrie interne intricate o composizioni di materiali stratificati impossibili da ottenere con la produzione tradizionale.

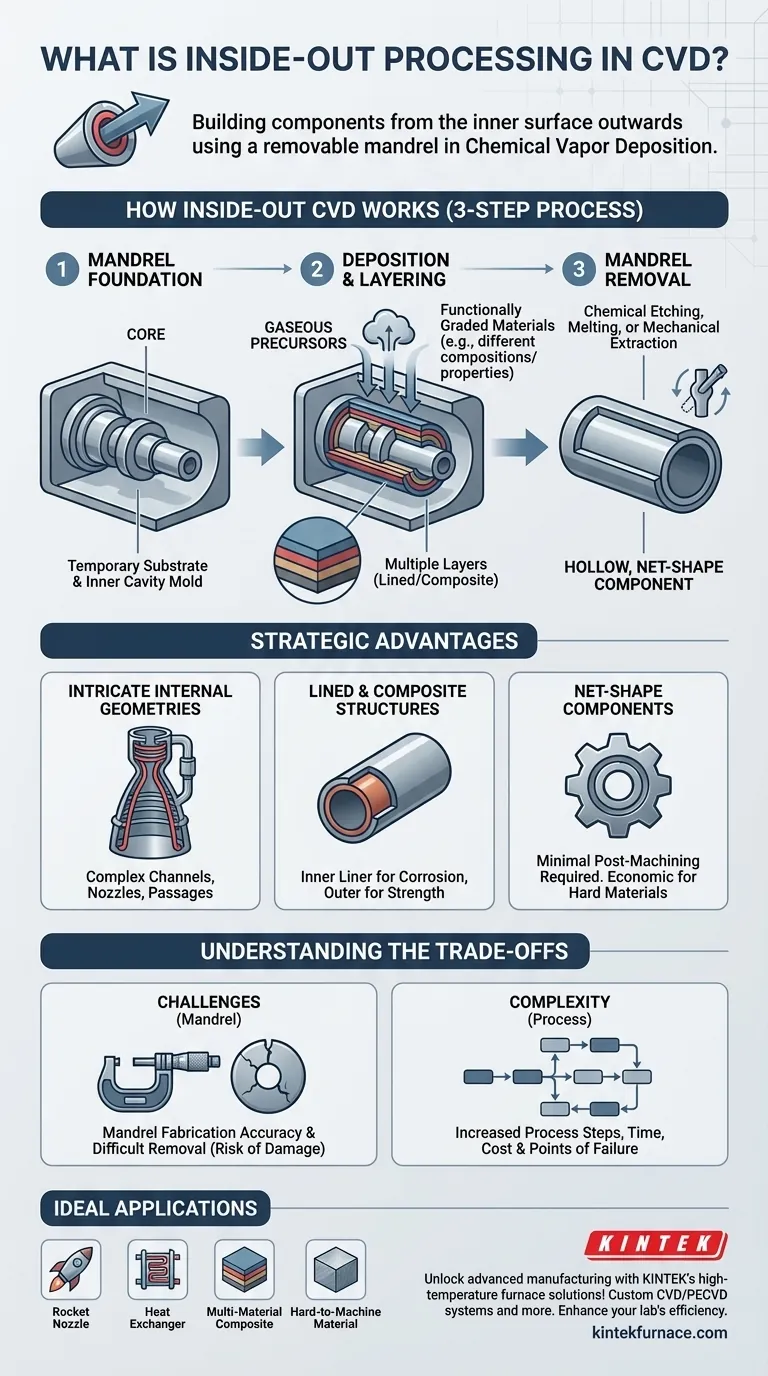

Come funziona la CVD inside-out

Il processo è un metodo logico e graduale per costruire una parte attorno a un nucleo temporaneo. Ripensa il ruolo del substrato in un processo CVD standard.

Il mandrino come fondamento

L'intero processo inizia con il mandrino. Si tratta di una forma lavorata con precisione che funge da substrato temporaneo per la deposizione.

A differenza di un wafer tipico, la forma del mandrino definisce la cavità interna del componente finale. È lo stampo positivo per lo spazio negativo all'interno della parte.

Deposizione e stratificazione

Con il mandrino nella camera di reazione, inizia il processo CVD. Vengono introdotti precursori gassosi, che reagiscono sulla superficie del mandrino per depositare uno strato di materiale solido strato dopo strato.

Un vantaggio chiave qui è la capacità di cambiare i gas precursori durante la deposizione. Ciò consente la creazione di materiali a gradiente funzionale, dove ogni strato ha una composizione e un insieme di proprietà diverse, come la resistenza termica o la resistenza strutturale.

Rimozione del mandrino

Una volta depositati lo spessore e gli strati di materiale desiderati, il processo viene interrotto. Il passaggio finale e critico è rimuovere il mandrino originale dalla struttura appena formata.

Questo viene tipicamente fatto tramite incisione chimica, fusione o estrazione meccanica, a seconda del materiale del mandrino. Ciò lascia un componente cavo, a forma netta con le caratteristiche interne desiderate.

I vantaggi strategici della lavorazione inside-out

Gli ingegneri scelgono questo metodo non perché sia semplice, ma perché sblocca capacità che altri metodi non possono offrire. Risolve sfide di produzione specifiche e di alto valore.

Fabbricazione di geometrie interne intricate

Questo è il motore principale per l'uso della CVD inside-out. Consente la creazione di componenti con canali interni complessi, ugelli o passaggi di raffreddamento che non possono essere lavorati o fusi in modo convenzionale.

Creazione di strutture rivestite o composite

La capacità di depositare più materiali distinti in sequenza è uno strumento potente. È possibile creare una struttura con un rivestimento interno per la resistenza alla corrosione e un corpo esterno per l'integrità strutturale, il tutto all'interno di un unico processo integrato.

Ottenimento di componenti a forma netta

Il processo produce una parte molto vicina alle sue dimensioni finali, richiedendo poca o nessuna lavorazione successiva. Questo è un enorme vantaggio economico quando si lavora con materiali estremamente duri o fragili, come ceramiche o metalli refrattari, dove la lavorazione è difficile e costosa.

Comprendere i compromessi

Sebbene potente, la lavorazione inside-out introduce il proprio insieme di complessità che devono essere gestite per un risultato positivo.

La sfida della fabbricazione del mandrino

L'accuratezza della parte finale dipende interamente dall'accuratezza del mandrino. La creazione di un mandrino preciso e liscio può essere di per sé un processo complesso e costoso.

La difficoltà della rimozione del mandrino

La rimozione del mandrino senza danneggiare la struttura depositata a parete sottile o delicata è un ostacolo tecnico significativo. Il processo di rimozione deve essere attentamente controllato per evitare di rompere o deformare il componente finale.

Aumento della complessità del processo

Rispetto alla CVD standard, questo metodo aggiunge due passaggi importanti: la creazione del mandrino e la rimozione del mandrino. Ciò aumenta il tempo, il costo e i potenziali punti di guasto complessivi nel flusso di lavoro di produzione.

Fare la scelta giusta per il tuo obiettivo

La decisione di utilizzare la CVD inside-out dipende interamente dal fatto che i requisiti del componente finale giustifichino la complessità del processo.

- Se il tuo obiettivo principale è creare forme interne complesse: Questo metodo è ideale per componenti come ugelli di razzi o scambiatori di calore avanzati dove la geometria interna è la caratteristica di design critica.

- Se il tuo obiettivo principale è costruire strutture multi-materiale: Usalo per creare compositi stratificati con proprietà personalizzate, come uno strato interno resistente all'usura e un guscio esterno robusto.

- Se il tuo obiettivo principale è minimizzare la post-elaborazione su materiali difficili: Questa tecnica produce compositi a matrice ceramica o metallica a forma netta, evitando costose e lunghe lavorazioni.

In definitiva, la CVD inside-out offre un percorso unico per produrre componenti che in precedenza erano considerati impossibili da costruire.

Tabella riassuntiva:

| Aspetto | Dettagli chiave |

|---|---|

| Definizione del processo | Costruisce componenti dalla superficie interna verso l'esterno utilizzando un mandrino rimovibile nella CVD. |

| Passaggi chiave | Fabbricazione del mandrino, deposizione del materiale, rimozione del mandrino. |

| Vantaggi principali | Fabbrica geometrie interne intricate, crea strutture rivestite/composite, produce componenti a forma netta. |

| Sfide principali | Accuratezza della fabbricazione del mandrino, difficoltà nella rimozione, maggiore complessità del processo. |

| Applicazioni ideali | Ugelli di razzi, scambiatori di calore, compositi multi-materiale, materiali difficili da lavorare. |

Sblocca la produzione avanzata con le soluzioni di forni ad alta temperatura di KINTEK! Sfruttando un'eccezionale R&S e la produzione interna, forniamo a diversi laboratori sistemi avanzati come CVD/PECVD, Muffola, Tubo, Rotativi, Sotto Vuoto e Forni ad Atmosfera. La nostra forte capacità di personalizzazione profonda soddisfa con precisione le tue esigenze sperimentali uniche per la lavorazione inside-out e oltre. Contattaci oggi per discutere come possiamo migliorare l'efficienza e l'innovazione del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

Domande frequenti

- Come funziona la deposizione di vapore al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Cos'è il PECVD e in cosa differisce dal CVD tradizionale? Sblocca la deposizione di film sottili a bassa temperatura

- Come viene utilizzata la biossido di silicio (SiO2) nelle applicazioni PECVD? Ruoli chiave nella microfabbricazione

- Cos'è l'apparecchiatura PECVD? Una guida alla deposizione di film sottili a bassa temperatura

- Qual è il ruolo della PECVD nei rivestimenti ottici? Essenziale per la deposizione di film ad alta precisione a bassa temperatura