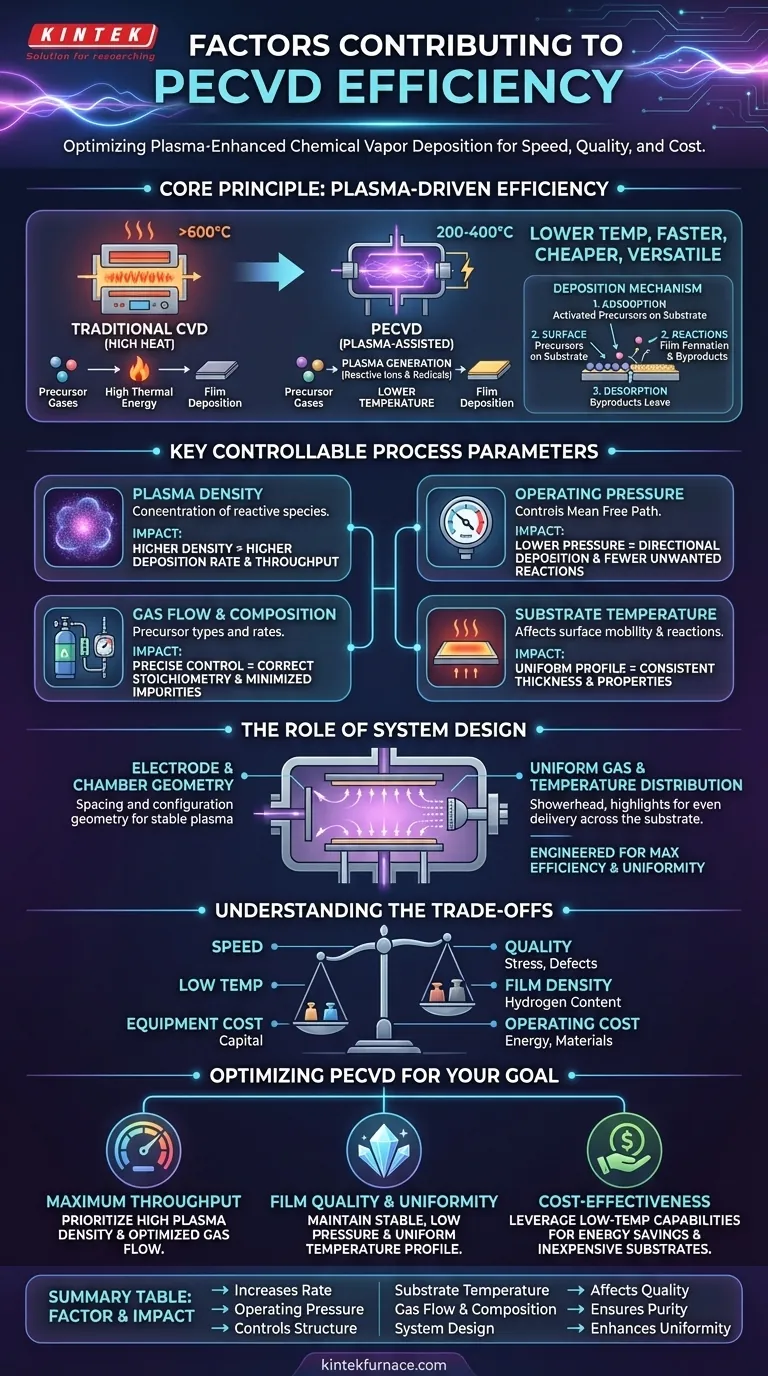

L'efficienza della Deposizione Chimica in Fase Vapore Assistita da Plasma (PECVD) è determinata da una combinazione di parametri di processo controllabili e dal design fondamentale del sistema stesso. I fattori chiave includono la densità del plasma, la pressione operativa, la temperatura del substrato e l'uniformità della distribuzione del gas. Questi elementi lavorano insieme per dettare la velocità, la qualità e l'economicità del processo di deposizione del film.

L'efficienza fondamentale della PECVD deriva dal suo uso strategico del plasma per generare specie chimiche reattive a basse temperature. Questo evita la necessità dell'elevata energia termica richiesta dalla CVD convenzionale, risultando in una fabbricazione di film sottili più rapida, economica e versatile.

Il Principio Fondamentale: Efficienza Guidata dal Plasma

Il vantaggio fondamentale della PECVD risiede nel modo in cui genera l'energia necessaria per le reazioni chimiche.

Come il Plasma Sostituisce l'Alto Calore

La Deposizione Chimica in Fase Vapore (CVD) tradizionale si basa su alte temperature (spesso >600°C) per decomporre i gas precursori e depositare un film.

La PECVD utilizza un campo elettrico per creare plasma, uno stato energizzato del gas. Questo plasma contiene ioni e radicali altamente reattivi che possono avviare reazioni di deposizione a temperature molto più basse (tipicamente 200-400°C).

Questa riduzione dell'energia termica è la fonte primaria dell'efficienza della PECVD, riducendo il consumo energetico e consentendo la deposizione su materiali sensibili alla temperatura come le plastiche.

Il Meccanismo di Deposizione

Il processo avviene in pochi passaggi chiave. Innanzitutto, le molecole di precursore attivate dal plasma si adsorbono sulla superficie del substrato.

Successivamente, le reazioni superficiali formano il film desiderato e creano sottoprodotti chimici. Infine, questi sottoprodotti si desorbono dalla superficie, completando il ciclo di deposizione. La velocità e la qualità di questo ciclo sono governate dai parametri di processo.

Parametri di Processo Chiave che Puoi Controllare

L'ottimizzazione di un processo PECVD implica un'attenta regolazione di diverse variabili interdipendenti per raggiungere il risultato desiderato.

Densità del Plasma: Il Motore della Reazione

La densità del plasma si riferisce alla concentrazione di specie reattive all'interno della camera. L'aumento della densità aumenta direttamente il tasso di deposizione, portando a una maggiore produttività.

Una maggiore densità consente anche di operare a pressioni più basse, offrendo un controllo più preciso sul processo.

Pressione Operativa: Controllare l'Ambiente

La pressione influenza il cammino libero medio, la distanza media percorsa da una particella prima di scontrarsi con un'altra.

L'abbassamento della pressione aumenta questo percorso, portando a una deposizione più direzionale e a un minor numero di reazioni indesiderate in fase gassosa. Ciò offre agli ingegneri un maggiore controllo sulla struttura e sulle proprietà del film.

Flusso e Composizione del Gas: Gli Elementi Costitutivi

Il tipo e la portata dei gas precursori, gestiti da linee di gas con controllo di flusso di massa, sono le materie prime per il film.

Un controllo preciso della miscela di gas è essenziale per ottenere la corretta stechiometria del film e minimizzare le impurità.

Temperatura del Substrato: Un Delicato Equilibrio

Sebbene la PECVD operi a basse temperature, questo parametro è comunque critico. La temperatura influenza la mobilità superficiale, i tassi di reazione chimica e l'incorporazione di elementi come l'idrogeno nel film.

Mantenere un profilo di temperatura uniforme su tutto il substrato è fondamentale per depositare un film con spessore e proprietà consistenti.

Il Ruolo del Design del Sistema

L'hardware fisico del sistema PECVD è progettato specificamente per massimizzare l'efficienza e l'uniformità.

Geometria degli Elettrodi e della Camera

Il design della camera di processo, inclusi la spaziatura e la configurazione degli elettrodi superiore e inferiore, è progettato per creare un campo di plasma stabile e uniforme. Questo influisce direttamente sulla consistenza della deposizione su tutto il wafer.

Distribuzione Uniforme di Gas e Temperatura

I sistemi PECVD avanzati presentano design proprietari di reattori e "doccette" per la distribuzione del gas. Questi componenti assicurano che i gas precursori e il calore siano distribuiti uniformemente sulla superficie del substrato.

Questa uniformità è un segno distintivo di un processo efficiente, poiché si traduce in rese più elevate e strati con ridotte screpolature o difetti.

Comprendere i Compromessi

L'efficienza nella PECVD non è un unico obiettivo, ma un equilibrio di fattori concorrenti. Comprendere questi compromessi è fondamentale per l'ottimizzazione del processo.

Velocità vs. Qualità

Spingere per il massimo tasso di deposizione possibile aumentando la densità del plasma o il flusso di gas può talvolta compromettere la qualità del film. Ciò può introdurre stress, aumentare la densità dei difetti o alterare la struttura chimica del film.

Bassa Temperatura vs. Densità del Film

Un grande vantaggio della PECVD è la sua bassa temperatura di processo. Tuttavia, i film depositati a temperature più basse possono talvolta essere meno densi o avere un contenuto di idrogeno intrinseco più elevato rispetto ai film ottenuti con processi ad alta temperatura, il che potrebbe non essere adatto a tutte le applicazioni.

Costo dell'Attrezzatura vs. Costo Operativo

I sistemi PECVD sono complessi e rappresentano un investimento di capitale significativo. Questo costo iniziale è giustificato da importanti efficienze a lungo termine, inclusi una maggiore produttività, un ridotto consumo energetico e la capacità di elaborare una gamma più ampia di materiali rispetto ai metodi tradizionali.

Ottimizzazione della PECVD per il Tuo Obiettivo

I parametri "migliori" dipendono interamente dal tuo obiettivo principale. Utilizza queste linee guida per guidare lo sviluppo del tuo processo.

- Se il tuo obiettivo primario è la massima produttività: dai priorità all'alta densità del plasma e ai flussi di gas ottimizzati per ottenere la deposizione più rapida possibile.

- Se il tuo obiettivo primario è la qualità e l'uniformità del film: concentrati sul mantenimento di una pressione stabile e bassa e di un profilo di temperatura altamente uniforme su tutto il substrato.

- Se il tuo obiettivo primario è l'economicità: sfrutta le capacità a bassa temperatura per minimizzare il consumo energetico e consentire la deposizione su substrati economici e sensibili alla temperatura.

Padroneggiare l'interazione tra questi fattori è la chiave per sbloccare il pieno potenziale della PECVD per un'ingegneria di film sottili precisa, ripetibile e altamente efficiente.

Tabella riassuntiva:

| Fattore | Impatto sull'Efficienza |

|---|---|

| Densità del Plasma | Aumenta il tasso di deposizione e la produttività |

| Pressione Operativa | Controlla la struttura del film e riduce i difetti |

| Temperatura del Substrato | Influisce sulla qualità e l'uniformità del film |

| Flusso e Composizione del Gas | Garantisce la corretta stechiometria e purezza |

| Design del Sistema | Migliora l'uniformità del plasma e della temperatura |

Sblocca il pieno potenziale dei tuoi processi PECVD con KINTEK! Sfruttando un'eccezionale R&S e la produzione interna, forniamo soluzioni avanzate per forni ad alta temperatura come sistemi CVD/PECVD personalizzati per diversi laboratori. La nostra forte capacità di personalizzazione profonda garantisce un allineamento preciso con le tue esigenze sperimentali uniche, aumentando l'efficienza, la produttività e la qualità del film. Pronto a ottimizzare la tua deposizione di film sottili? Contattaci oggi per discutere come le nostre soluzioni possono beneficiare la tua ricerca o produzione!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

Domande frequenti

- Come funziona il CVD potenziato al plasma? Ottenere una deposizione di film sottili di alta qualità a bassa temperatura

- Quali sono i componenti principali di un sistema PECVD? Sblocca la Deposizione di Film Sottili a Bassa Temperatura

- Come viene utilizzata la biossido di silicio (SiO2) nelle applicazioni PECVD? Ruoli chiave nella microfabbricazione

- Qual è il secondo vantaggio della deposizione all'interno di una scarica in PECVD? Migliorare la qualità del film con il bombardamento ionico

- Come funziona la deposizione di vapore al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati