La ricottura a induzione offre un meccanismo termico superiore per la purificazione della grafite, utilizzando campi elettromagnetici per generare calore direttamente all'interno del crogiolo di processo. Questa generazione di calore interna svincola il processo dai limiti degli elementi riscaldanti esterni presenti nel tradizionale riscaldamento Joule, portando a tempi di elaborazione drasticamente più rapidi e a una maggiore efficienza energetica.

Spostando la fonte di calore sul crogiolo di grafite stesso, i forni a induzione possono raggiungere i 2400 °C in meno di 15 minuti. Questa rapida capacità termica aumenta la produttività, raggiungendo costantemente livelli di purezza superiori al 99,8%.

La fisica della generazione di calore interna

Induzione elettromagnetica contro riscaldamento Joule

Nel tradizionale riscaldamento Joule, il calore viene generato facendo passare corrente attraverso un elemento resistivo e quindi trasferendo tale calore al materiale.

La ricottura a induzione cambia fondamentalmente questa dinamica. Utilizza l'induzione elettromagnetica per far sì che il crogiolo di grafite generi calore internamente. Ciò elimina il ritardo termico associato al trasferimento di calore da un elemento esterno al carico.

Velocità di trasferimento del calore superiori

Poiché il calore viene generato direttamente all'interno delle pareti del crogiolo che circondano la grafite, il sistema raggiunge velocità di trasferimento del calore diverse volte superiori rispetto ai metodi tradizionali.

Questo accoppiamento energetico diretto garantisce che l'energia venga utilizzata per riscaldare immediatamente il materiale target, piuttosto che riscaldare prima la struttura del forno circostante.

Metriche di prestazione operativa

Velocità di riscaldamento senza precedenti

Il vantaggio più distintivo di questa tecnologia è la velocità di riscaldamento. Il sistema può portare la grafite naturale a una temperatura di processo di 2400 °C in meno di 15 minuti.

Questa rapida rampa è fondamentale per le applicazioni industriali ad alto volume in cui il tempo ciclo determina la redditività.

Efficienza energetica e produttività

L'efficienza della ricottura a induzione è direttamente correlata alla riduzione dei costi operativi. Riducendo al minimo le perdite di calore e accelerando il processo, il consumo energetico per unità di grafite è significativamente ridotto.

Contemporaneamente, i tempi ciclo ridotti consentono un aumento sostanziale della produttività rispetto ai cicli termici più lenti del riscaldamento Joule.

Ottenere una purezza di alta qualità

La soglia termica

La purificazione ad alta temperatura si basa sulla vaporizzazione delle impurità per separarle dalla grafite.

Il metodo a induzione mantiene costantemente le temperature estreme richieste per questa fase.

Risultati di purezza

Il controllo preciso e le alte temperature della ricottura a induzione si traducono in un prodotto finale superiore.

Gli operatori possono aspettarsi di raggiungere livelli di purezza elevati superiori al 99,8%, rendendo l'output adatto per applicazioni high-tech esigenti.

Comprendere i compromessi operativi

Gestione delle transizioni termiche rapide

La capacità di raggiungere i 2400 °C in meno di 15 minuti impone uno stress termico significativo sui componenti del sistema.

Sebbene questa velocità sia un vantaggio per la produttività, richiede un monitoraggio robusto del processo per garantire che il crogiolo di grafite possa resistere alla rapida espansione e alla generazione di energia interna senza cedimenti strutturali.

Dipendenza dall'interazione del crogiolo

L'efficienza di questo processo dipende interamente dall'accoppiamento elettromagnetico con il crogiolo di grafite.

A differenza del riscaldamento Joule, che spinge il calore *verso* un bersaglio, l'induzione richiede che il crogiolo agisca come motore termico; pertanto, la consistenza del materiale del crogiolo è fondamentale per mantenere le velocità di trasferimento del calore dichiarate.

Fare la scelta giusta per il tuo obiettivo

Se stai valutando tecnologie di purificazione, allinea la tua scelta con i tuoi specifici KPI operativi:

- Se il tuo obiettivo principale è massimizzare il volume di produzione: Scegli la ricottura a induzione per sfruttare il ciclo di riscaldamento di 15 minuti e aumentare drasticamente la produttività giornaliera.

- Se il tuo obiettivo principale è ridurre i costi operativi: Seleziona la ricottura a induzione per utilizzare la superiore efficienza energetica intrinseca alla generazione di calore interna.

- Se il tuo obiettivo principale è la qualità del prodotto: Affidati all'elaborazione a induzione per raggiungere costantemente i livelli di purezza superiori al 99,8% richiesti per i materiali di grado batteria.

La ricottura a induzione trasforma la purificazione della grafite da un lento ammollo termico a un processo industriale rapido e ad alta precisione.

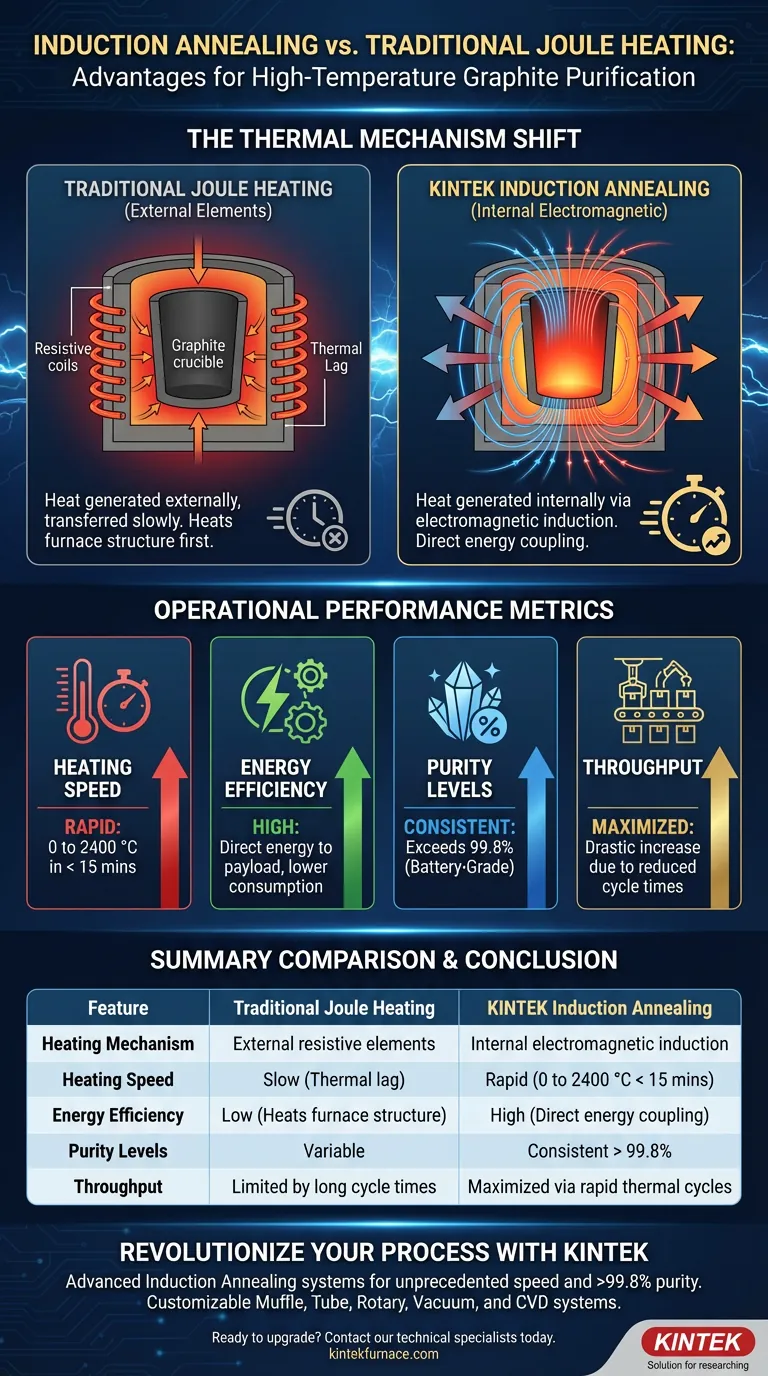

Tabella riassuntiva:

| Caratteristica | Riscaldamento Joule Tradizionale | Ricottura a Induzione KINTEK |

|---|---|---|

| Meccanismo di riscaldamento | Elementi resistivi esterni | Induzione elettromagnetica interna |

| Velocità di riscaldamento | Lenta (ritardo termico) | Rapida (da 0 a 2400 °C in meno di 15 minuti) |

| Efficienza energetica | Bassa (riscalda la struttura del forno) | Alta (accoppiamento energetico diretto) |

| Livelli di purezza | Variabile | Costante > 99,8% |

| Produttività | Limitata da lunghi tempi ciclo | Massimizzata tramite cicli termici rapidi |

Rivoluziona la tua purificazione della grafite con KINTEK

Non lasciare che i lenti cicli termici rallentino la tua produzione. I sistemi avanzati di Ricottura a Induzione KINTEK sono progettati per offrire velocità di riscaldamento senza precedenti e purezza di alta qualità superiore al 99,8%.

Supportati da R&S esperti e produzione di livello mondiale, offriamo una gamma completa di sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti completamente personalizzabili per soddisfare le tue specifiche esigenze di laboratorio o industriali. Sia che tu stia aumentando la produzione di materiali di grado batteria o ottimizzando la ricerca di laboratorio, KINTEK fornisce la precisione ad alta temperatura di cui hai bisogno.

Pronto ad aumentare la tua efficienza? Contatta oggi i nostri specialisti tecnici per trovare la soluzione termica perfetta per le tue esigenze uniche.

Guida Visiva

Riferimenti

- Anna Lähde, Jorma Jokiniemi. Effect of high temperature thermal treatment on the electrochemical performance of natural flake graphite. DOI: 10.1557/s43578-024-01282-z

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola da 1400℃ per laboratorio

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

Domande frequenti

- Perché la fusione ripetuta è necessaria per la lega HEA AlCoCrFeNi2.1? Raggiungere l'uniformità chimica nelle leghe ad alta entropia

- Quali sono i principi fondamentali alla base del riscaldamento a induzione? Sblocca il calore efficiente e senza contatto per il tuo laboratorio

- Perché l'attrezzatura di atomizzazione del gas ad alta precisione è necessaria per le polveri di lega? Precisione per il Rame Nanoporoso (NPCu)

- Perché i moduli IGBT sono preferiti nelle macchine di fusione? Sblocca una fusione più rapida e costi inferiori

- Quali sono le implicazioni sui costi dell'utilizzo di forni a induzione sottovuoto o in atmosfera protettiva? Investi nella purezza per materiali di alto valore

- Cosa rende i forni a induzione a canale efficienti dal punto di vista energetico? Ottenere la fusione di metalli ad alto volume e basso costo

- Quali sono le caratteristiche principali di un forno a induzione a media frequenza? Sblocca una lavorazione dei metalli più veloce e pulita

- Quali condizioni chiave di processo fornisce un forno a induzione per esperimenti con filo animato? Ottimizza la simulazione