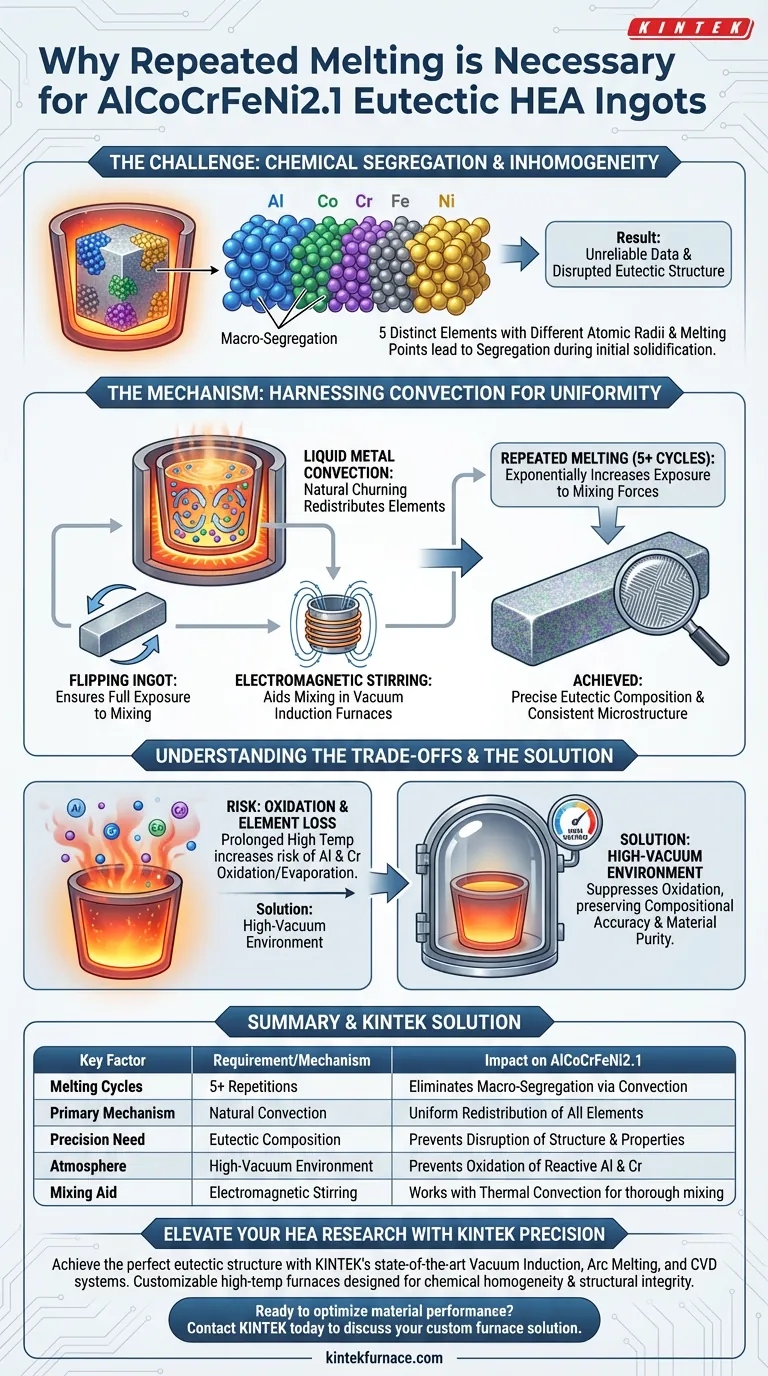

La fusione ripetuta è strettamente necessaria per eliminare la segregazione chimica. Per le leghe eutettiche ad alta entropia AlCoCrFeNi2.1, l'esecuzione di questo processo cinque o più volte sfrutta l'effetto della convezione naturale all'interno del metallo liquido. Ciò garantisce la precisa uniformità chimica richiesta per una microstruttura coerente e prestazioni del materiale riproducibili.

La natura complessa delle leghe multi-elemento principali fa sì che siano soggette a inomogeneità durante la fusione iniziale. La fusione ripetuta favorisce l'omogeneizzazione attraverso la convezione, garantendo che il lingotto finale rappresenti una vera composizione eutettica piuttosto che una miscela di elementi segregati.

La sfida dell'omogeneità

Il problema della segregazione chimica

Le leghe ad alta entropia (HEA) sono composte da più elementi principali piuttosto che da una singola base solvente. Nel caso di AlCoCrFeNi2.1, si combinano cinque metalli distinti.

Questi elementi possiedono raggi atomici e punti di fusione significativamente diversi. Senza intervento, tendono a separarsi o "segregarsi" durante la solidificazione.

Ciò porta alla macro-segregazione, dove la composizione chimica varia attraverso il lingotto. Un lingotto con segregazione fornisce dati inaffidabili, poiché la microstruttura differirà da un campione all'altro.

La sensibilità delle composizioni eutettiche

AlCoCrFeNi2.1 è una lega eutettica, il che significa che ha una composizione specifica che fonde a una singola temperatura, la più bassa possibile.

Ottenere questa specifica struttura eutettica richiede estrema precisione compositiva. Anche lievi variazioni locali causate dalla segregazione possono interrompere la struttura lamellare e alterare le proprietà meccaniche.

Il meccanismo dell'omogeneità

Sfruttare la convezione del metallo liquido

Il meccanismo principale per correggere la segregazione è l'effetto di convezione del metallo liquido.

Quando la lega viene fusa, i gradienti di temperatura creano movimento del fluido (convezione) all'interno del bagno di fusione. Questo rimescolamento naturale agisce come un miscelatore, ridistribuendo gli elementi.

Tuttavia, una singola fusione è raramente sufficiente per spostare tutti gli elementi più pesanti e più leggeri in una soluzione uniforme.

Il ruolo della ripetizione

Ripetendo il processo di fusione cinque o più volte, si aumenta esponenzialmente l'esposizione della lega a queste forze convettive.

Tecniche supplementari, come capovolgere il lingotto tra le fusioni, assistono ulteriormente questo processo. Ciò garantisce che le aree precedentemente sul fondo del bagno di fusione siano esposte all'intera intensità dell'azione di miscelazione.

Agitazione elettromagnetica

Nei forni a induzione sotto vuoto, il processo è aiutato dall'agitazione a induzione.

Il campo elettromagnetico genera forze all'interno del metallo liquido conduttivo, agitando fisicamente la miscela. Questo lavora in tandem con la convezione termica per abbattere le segregazioni e garantire che i cinque elementi siano accuratamente miscelati nella fase liquida.

Comprendere i compromessi

Bilanciare omogeneità e ossidazione

Mentre la fusione ripetuta migliora la miscelazione, prolunga il tempo in cui il materiale rimane ad alte temperature.

Ciò aumenta il rischio di ossidazione di elementi reattivi, in particolare Alluminio (Al) e Cromo (Cr). Se questi elementi si ossidano ed evaporano, la composizione effettiva della lega si allontanerà dalla formula target.

La necessità di ambienti sottovuoto

Per mitigare la perdita di elementi attivi, questo processo deve avvenire in un ambiente ad alto vuoto (come un forno a induzione o ad arco sotto vuoto).

Il vuoto sopprime l'ossidazione, consentendo i necessari cicli di fusione multipli senza degradare la purezza del materiale o alterarne la stechiometria.

Garantire l'integrità della ricerca

Quando si preparano lingotti di AlCoCrFeNi2.1, il protocollo di fusione determina la validità dei dati successivi.

- Se il tuo obiettivo principale è la coerenza strutturale: Assicurati di eseguire almeno cinque cicli di fusione. Questa è la soglia identificata per utilizzare sufficientemente la convezione per eliminare la segregazione in questo specifico sistema di leghe.

- Se il tuo obiettivo principale è l'accuratezza compositiva: Monitora rigorosamente il livello di vuoto. Un vuoto compromesso durante la fusione ripetuta porterà alla perdita di Alluminio e Cromo, allontanando la lega dal punto eutettico.

In definitiva, la fusione ripetuta non è una ridondanza; è il passo fondamentale che trasforma una miscela di metalli grezzi in una lega ad alta entropia scientificamente utilizzabile.

Tabella riassuntiva:

| Fattore chiave | Requisito/Meccanismo | Impatto su AlCoCrFeNi2.1 |

|---|---|---|

| Cicli di fusione | 5 o più ripetizioni | Utilizza la convezione del metallo liquido per eliminare la macro-segregazione. |

| Meccanismo primario | Convezione naturale | Garantisce la ridistribuzione uniforme degli elementi con raggi atomici diversi. |

| Necessità di precisione | Composizione eutettica | Previene l'interruzione della struttura lamellare e delle proprietà meccaniche. |

| Atmosfera | Ambiente ad alto vuoto | Previene l'ossidazione e l'evaporazione di elementi reattivi come Al e Cr. |

| Aiuto alla miscelazione | Agitazione elettromagnetica | Lavora con la convezione termica per miscelare accuratamente i cinque elementi principali. |

Eleva la tua ricerca HEA con la precisione KINTEK

Ottenere la perfetta struttura eutettica in AlCoCrFeNi2.1 richiede più che semplici materie prime; richiede il giusto ambiente di elaborazione termica. KINTEK fornisce sistemi all'avanguardia di fusione a induzione sotto vuoto, fusione ad arco e CVD progettati specificamente per i rigorosi requisiti della sintesi di leghe ad alta entropia.

Supportati da R&S esperti e produzione di livello mondiale, i nostri forni ad alta temperatura da laboratorio sono completamente personalizzabili per soddisfare le tue esigenze compositive uniche, garantendo che la tua ricerca sia costruita su una base di omogeneità chimica e integrità strutturale.

Pronto a ottimizzare le prestazioni dei tuoi materiali? Contatta KINTEK oggi per discutere la tua soluzione di forno personalizzata.

Guida Visiva

Riferimenti

- Effect of Heat Treatment on Corrosion of an AlCoCrFeNi2.1 Eutectic High-Entropy Alloy in 3.5 wt% NaCl Solution. DOI: 10.3390/met15060681

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

Domande frequenti

- Quali fattori considerare nella scelta di un forno a induzione per la propria attività? Massimizzare l'efficienza e il ROI

- Qual è l'obiettivo dell'utilizzo di un sistema di riscaldamento a induzione ad alta potenza? Ottimizzare la fusione di leghe ad alta entropia

- Quali sono le applicazioni dei forni a induzione sottovuoto IGBT? Essenziali per la produzione di metalli ad altissima purezza

- Quale impatto ha una crogiolo di rame raffreddato ad acqua sulla qualità delle leghe Ti–Mo–Fe? Migliora purezza e microstruttura

- In che modo la scelta di un forno ad arco elettrico industriale influisce sulla purezza dell'acciaio al carbonio? Ottimizza la qualità della tua fusione

- Qual è il processo di funzionamento di un forno a induzione? Scopri la fusione di metalli senza contatto e ad alta efficienza

- Cosa sono le correnti parassite e come vengono generate in un riscaldatore a induzione? | Riscaldamento Efficiente Spiegato

- Di cosa è composto il circuito di pilotaggio in un riscaldatore a induzione basato su IGBT e qual è la sua funzione? Padroneggiare il controllo della potenza ad alta frequenza