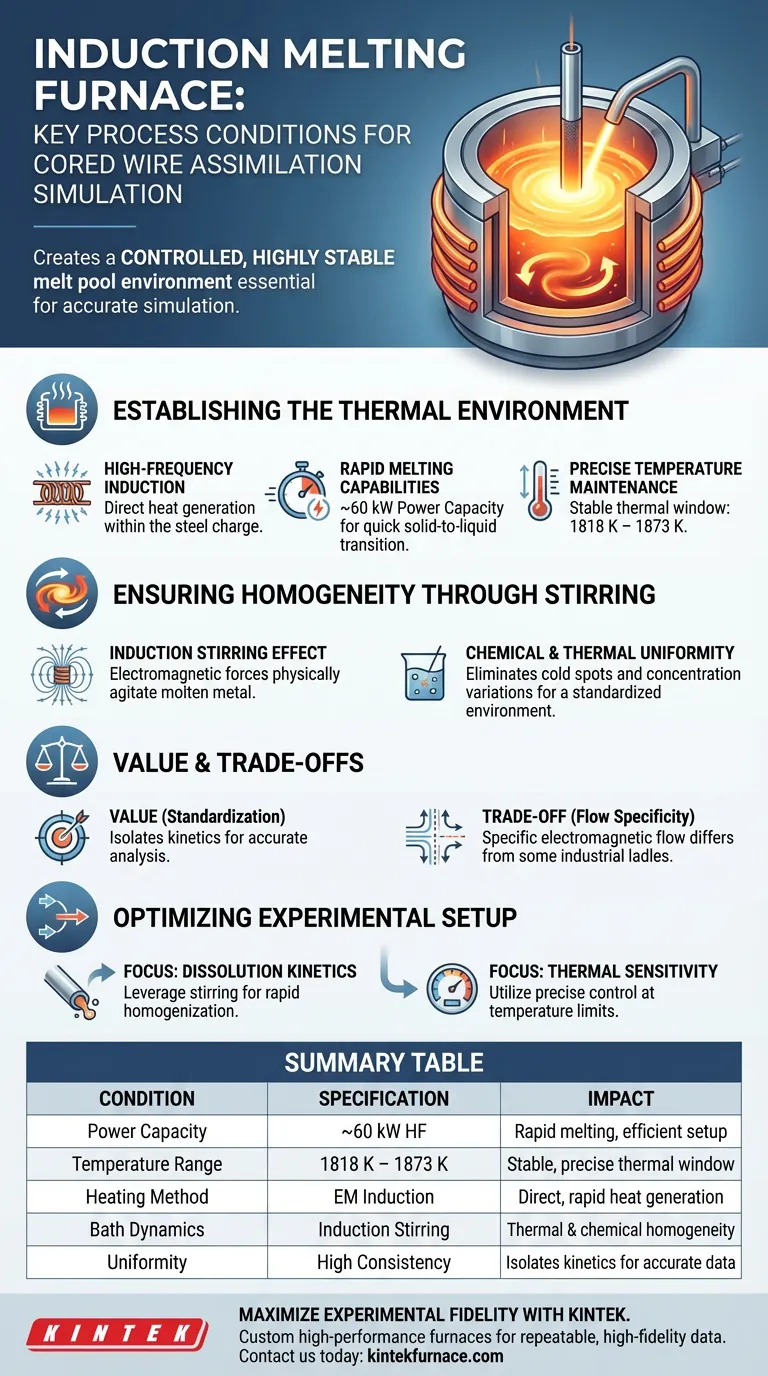

Il forno a induzione stabilisce un ambiente di bagno fuso controllato e altamente stabile essenziale per le simulazioni di assimilazione del filo animato. Attraverso l'induzione elettromagnetica ad alta frequenza e notevoli capacità di potenza (tipicamente intorno ai 60 kW), garantisce una rapida fusione dell'acciaio, un mantenimento preciso della temperatura tra 1818 K e 1873 K e una rigorosa uniformità del bagno tramite l'agitazione indotta intrinseca.

Il valore primario di un forno a induzione in questi esperimenti è la creazione di un ambiente fisico standardizzato. Combinando un preciso controllo termico con l'agitazione elettromagnetica, elimina le variabili di temperatura e composizione chimica, isolando efficacemente la cinetica di dissoluzione del filo animato per un'analisi accurata.

Stabilire l'Ambiente Termico

Induzione Elettromagnetica ad Alta Frequenza

Il forno utilizza l'induzione elettromagnetica ad alta frequenza come meccanismo di riscaldamento primario. Questo metodo consente la rapida generazione di calore direttamente all'interno della carica di acciaio, anziché fare affidamento sul trasferimento di calore esterno.

Capacità di Fusione Rapida

Con capacità di potenza che raggiungono spesso i 60 kW, il forno facilita la rapida transizione dell'acciaio da solido a liquido. Questa efficienza riduce il tempo di preparazione necessario per raggiungere la base sperimentale.

Mantenimento Preciso della Temperatura

Una volta che l'acciaio è fuso, il forno mantiene temperature sperimentali specifiche con alta precisione. Crea una finestra termica stabile, tipicamente tra 1818 K e 1873 K.

Questa stabilità è fondamentale per l'accuratezza della simulazione, poiché garantisce che il filo animato sia sottoposto a uno stress termico costante durante l'assimilazione.

Garantire l'Omogeneità Tramite Agitazione

L'Effetto di Agitazione per Induzione

Una caratteristica chiave di questo processo è l'effetto di agitazione elettromagnetica intrinseco al riscaldamento a induzione. Il campo magnetico genera forze che agitano fisicamente il metallo fuso.

Ottenere Uniformità Chimica e Termica

Questa agitazione continua garantisce che sia la temperatura che la composizione chimica siano uniformi in tutto il bagno.

Eliminando punti freddi o aree di concentrazione chimica variabile, il forno stabilisce un ambiente fisico standardizzato. Questa uniformità consente ai ricercatori di attribuire i risultati sperimentali direttamente alle proprietà del filo animato, piuttosto che alle incongruenze nel bagno fuso.

Comprendere i Compromessi Operativi

Specificità del Modello di Flusso

Sebbene l'agitazione per induzione fornisca un'eccellente uniformità, genera modelli di flusso specifici guidati da forze elettromagnetiche.

Simulazione vs. Realtà Industriale

Queste dinamiche di flusso creano un ambiente cinetico altamente controllato. Tuttavia, i ricercatori dovrebbero notare che questi specifici schemi di agitazione potrebbero differire leggermente dalla fluidodinamica riscontrata nelle siviere industriali agitate con gas o meccanicamente.

Ottimizzare la Configurazione Sperimentale

Per massimizzare la validità dei dati di assimilazione del filo animato, allinea le capacità del forno con i tuoi specifici obiettivi di ricerca:

- Se il tuo obiettivo principale sono le cinetiche di dissoluzione: Affidati all'effetto di agitazione per induzione per minimizzare la resistenza dello strato limite e garantire una rapida omogeneizzazione del filo disciolto.

- Se il tuo obiettivo principale è la sensibilità termica: Utilizza il rigoroso controllo della temperatura (1818 K – 1873 K) per testare le prestazioni del filo ai limiti esatti superiore e inferiore della finestra di processo target.

Sfruttare la capacità del forno a induzione di standardizzare il bagno fuso è il modo più efficace per produrre dati sperimentali ripetibili e ad alta fedeltà.

Tabella Riassuntiva:

| Condizione | Specifiche/Caratteristiche | Impatto sulla Simulazione |

|---|---|---|

| Capacità di Potenza | ~60 kW ad Alta Frequenza | Consente una fusione rapida e una configurazione efficiente |

| Intervallo di Temperatura | 1818 K - 1873 K | Fornisce una finestra termica stabile e precisa |

| Metodo di Riscaldamento | Induzione Elettromagnetica | Generazione diretta di calore per transizioni rapide |

| Dinamiche del Bagno | Effetto di Agitazione per Induzione | Garantisce l'omogeneità termica e chimica |

| Uniformità | Alta Consistenza | Isola la cinetica per un'analisi dati accurata |

Massimizza la Fedeltà Sperimentale con KINTEK

Assicurati che le tue simulazioni di assimilazione del filo animato siano supportate da una precisione leader del settore. KINTEK fornisce sistemi di fusione a induzione ad alte prestazioni, forni a muffola, a tubo e sottovuoto, il tutto supportato da R&S e produzione esperte. I nostri sistemi sono completamente personalizzabili per soddisfare le tue specifiche temperature di ricerca e requisiti di agitazione, garantendo dati ripetibili e ad alta fedeltà ogni volta.

Pronto a ottimizzare il trattamento termico del tuo laboratorio? Contatta KINTEK oggi stesso per discutere le tue esigenze uniche

Guida Visiva

Riferimenti

- Edgar Ivan Castro Cedeño, Alain Jardy. Study of Assimilation of Cored Wire into Liquid Steel Baths. DOI: 10.3390/met14040462

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Quali sono i componenti chiave di un sistema a induzione? Padroneggiare Soluzioni di Riscaldamento Efficienti e Senza Contatto

- Quali tipi di materiali possono essere lavorati utilizzando il riscaldamento a induzione? Una guida ai materiali conduttivi e non conduttivi

- Come funziona il forno a induzione? Padroneggia la fusione di metalli senza contatto e ad alta purezza

- Qual è il ruolo di un forno ad arco sotto vuoto? Sintesi di leghe ad alta entropia con precisione

- Qual è il principio del riscaldamento a induzione? Padroneggiare la fisica del riscaldamento senza contatto

- Quali sono le applicazioni chiave dei forni a induzione IGBT per la fusione? Sblocca precisione e purezza nella fusione dei metalli

- Perché sono necessari ripetuti ribaltamenti e rifusioni nella produzione di lingotti di lega Sm-Co-Fe in un forno ad arco? Punti chiave

- Quali tecnologie vengono utilizzate per ottenere un funzionamento completamente automatico nei forni a induzione per l'oro? Aumentare efficienza e consistenza