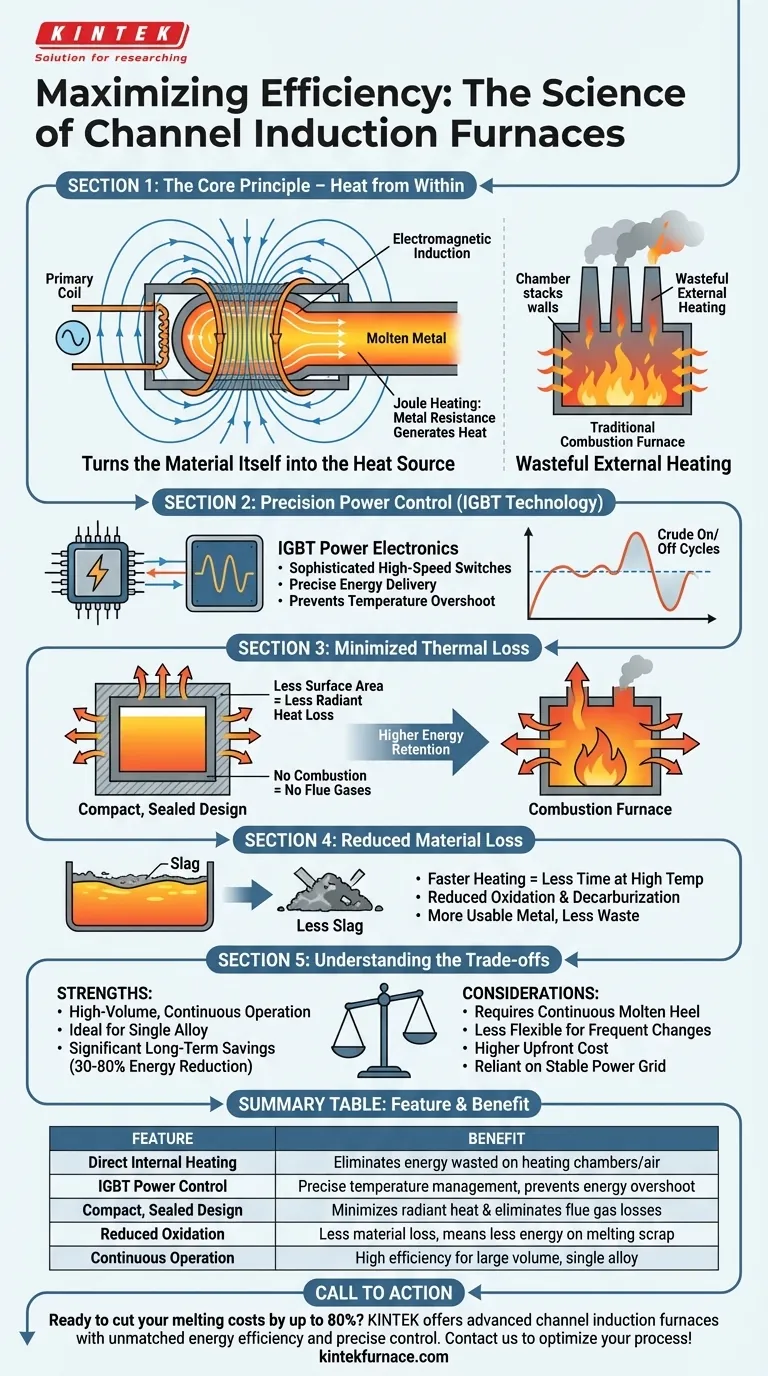

Nella loro essenza, i forni a induzione a canale raggiungono un'elevata efficienza energetica utilizzando l'induzione elettromagnetica per riscaldare il metallo direttamente dall'interno. Questo metodo è fondamentalmente più efficiente rispetto ai forni tradizionali che riscaldano un'intera camera. I fattori chiave che contribuiscono includono controlli di potenza avanzati che utilizzano la tecnologia IGBT e un design compatto che minimizza la perdita termica nell'ambiente circostante.

Il vantaggio distintivo di un forno a induzione a canale è che trasforma il materiale stesso nella fonte di calore. Eliminando la necessità di riscaldare un contenitore, l'aria o i sottoprodotti del combustibile, riduce radicalmente l'energia sprecata durante il processo di fusione e mantenimento.

I Principi dell'Efficienza dell'Induzione

L'efficienza di un forno a canale non è una singola caratteristica, ma il risultato di diversi principi ingegneristici interconnessi. Comprendere questi principi è fondamentale per valutarne l'idoneità per la vostra specifica applicazione.

Il Meccanismo Fondamentale: Riscaldamento Interno Diretto

Una corrente alternata viene fatta passare attraverso una bobina primaria, che crea un forte campo magnetico. Questo campo induce una corrente secondaria molto più grande direttamente all'interno dell'anello chiuso o "canale" di metallo fuso. La resistenza elettrica naturale del metallo lo fa riscaldare rapidamente, un processo noto come riscaldamento Joule.

Questo è fondamentalmente diverso da un forno a combustione, che spreca un'enorme quantità di energia riscaldando le pareti del forno e l'atmosfera, con solo una frazione di quel calore che si trasferisce al metallo.

Elettronica di Potenza: Controllo di Precisione IGBT

I forni moderni utilizzano la tecnologia Insulated-Gate Bipolar Transistor (IGBT). Si tratta di interruttori di potenza sofisticati e ad alta velocità che consentono un controllo preciso della frequenza e della quantità di potenza erogata alla bobina.

Questo controllo preciso impedisce di superare la temperatura target e garantisce che l'energia venga consumata solo quando necessario per fondere o mantenere il calore, eliminando lo spreco associato a cicli di accensione/spegnimento rudimentali.

Vantaggio del Design: Minima Perdita Termica

I forni a canale sono intrinsecamente compatti. Questa impronta fisica più piccola significa una minore superficie, il che si traduce direttamente in minore perdita di calore radiante nell'ambiente circostante.

Inoltre, poiché non c'è combustione, non ci sono gas di scarico. Questo elimina completamente la significativa perdita di calore che si verifica attraverso le canne fumarie dei forni a combustibile.

Vantaggio del Processo: Ridotta Perdita di Materiale

La velocità e la precisione del riscaldamento a induzione minimizzano il tempo in cui il metallo viene mantenuto ad alta temperatura. Ciò si traduce in una significativa minore ossidazione e decarburazione.

Meno metallo viene perso nella scoria, il che è un guadagno diretto in termini di efficienza. Non si spreca energia fondendo materiale che alla fine verrà scartato.

Comprendere i Compromessi

Nessuna tecnologia è una soluzione universale. L'elevata efficienza dei forni a induzione a canale comporta specifiche considerazioni operative.

Funzionamento Continuo e ad Alto Volume

Il "canale" di un forno a canale deve rimanere riempito di metallo fuso per completare il circuito elettrico. Questo li rende eccezionalmente efficienti per il mantenimento di grandi volumi di una singola lega e per operazioni di colata ad alto rendimento, continue o semi-continue.

Sono, tuttavia, meno flessibili dei forni a induzione senza nucleo per applicazioni che richiedono avviamenti a freddo frequenti o rapidi cambi tra diverse leghe.

Costo Iniziale vs. Risparmi a Vita

I forni a induzione comportano tipicamente un investimento di capitale iniziale più elevato rispetto ai forni a combustione tradizionali.

Tuttavia, i risparmi operativi sono significativi. Una riduzione energetica del 30-80% rispetto ai forni a cupola o a riverbero, combinata con una minore perdita di materiale e l'eliminazione dei costi del combustibile, si traduce spesso in un costo totale di proprietà molto più basso.

Dipendenza dall'Infrastruttura Elettrica

L'efficienza del forno dipende interamente da un'alimentazione elettrica stabile e robusta. Qualsiasi interruzione della rete elettrica interromperà direttamente la produzione, mentre alcuni forni a combustione possono avere stoccaggio di combustibile in loco come riserva.

Fare la Scelta Giusta per il Tuo Obiettivo

Per determinare se un forno a induzione a canale è la scelta corretta, allineate i suoi punti di forza con il vostro obiettivo operativo primario.

- Se il vostro obiettivo principale è ridurre i costi operativi: I notevoli risparmi energetici, il consumo di combustibile pari a zero e la ridotta perdita di metallo ne fanno un'opzione leader per le prestazioni finanziarie a lungo termine.

- Se il vostro obiettivo principale è la produzione ad alto volume: L'idoneità del forno per la fusione e il mantenimento continui di una singola lega è ideale per fonderie e operazioni di pressofusione dedicate e ad alto rendimento.

- Se il vostro obiettivo principale è la performance ambientale: L'eliminazione dei sottoprodotti della combustione e un'impronta di carbonio ridotta grazie all'elevata efficienza energetica sono vantaggi distintivi.

In definitiva, la scelta della giusta tecnologia del forno dipende da una chiara comprensione di come i suoi principi fondamentali corrispondono alle vostre esigenze di produzione.

Tabella riassuntiva:

| Caratteristica | Beneficio |

|---|---|

| Riscaldamento Interno Diretto (Effetto Joule) | Elimina l'energia sprecata per riscaldare camere o aria |

| Controllo di Potenza IGBT | La gestione precisa della temperatura previene l'eccesso di energia |

| Design Compatto e Sigillato | Minimizza la perdita di calore radiante ed elimina le perdite di gas di scarico |

| Ossidazione Ridotta | Meno perdita di materiale significa meno energia sprecata per fondere gli scarti |

| Ideale per Funzionamento Continuo | Elevata efficienza nel mantenimento e nella fusione di grandi volumi di una lega |

Pronto a ridurre i costi di fusione fino all'80%? I forni a induzione a canale avanzati di KINTEK sfruttano la nostra R&S interna e l'esperienza di produzione per offrire un'efficienza energetica ineguagliabile, un controllo preciso della temperatura e una ridotta perdita di materiale. Sia che abbiate bisogno di una soluzione standard o di un sistema completamente personalizzato per la produzione ad alto volume, il nostro team è qui per aiutarvi. Contattateci oggi stesso per discutere come possiamo ottimizzare il vostro processo di fusione!

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Come fa un forno a tubo verticale a ottenere un controllo preciso della temperatura? Sblocca una stabilità termica superiore per il tuo laboratorio

- Quali sono i recenti miglioramenti apportati ai forni tubolari da laboratorio? Sblocca precisione, automazione e sicurezza

- Quale ruolo svolge una fornace a tubo da laboratorio durante la carbonizzazione degli LCNS? Raggiunge un'efficienza dell'83,8%

- Come viene utilizzato un forno tubolare ad alta temperatura nella sintesi di nanocompositi MoO2/MWCNT? Guida di precisione

- Come viene utilizzato un forno a tubo verticale per studi sull'accensione delle polveri di combustibile? Modello di combustione industriale con precisione