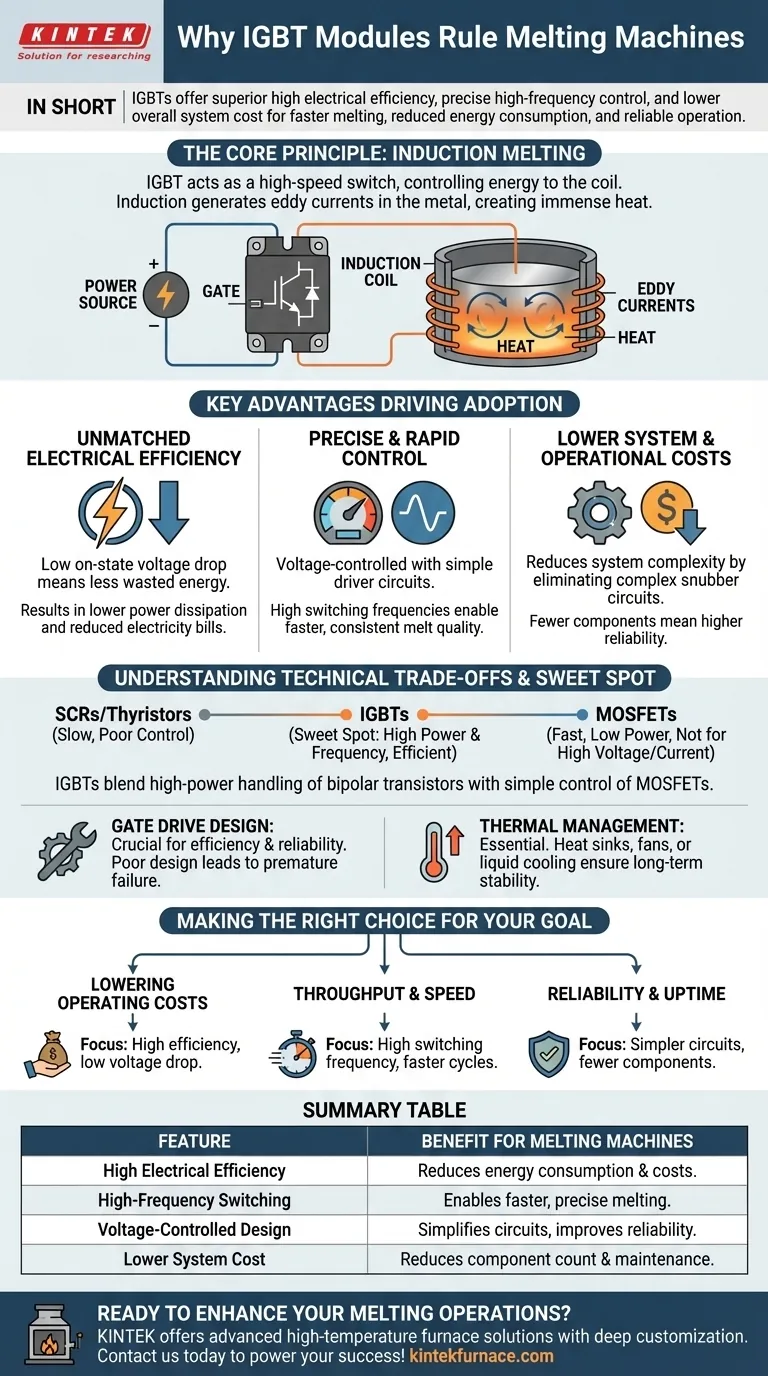

In breve, i moduli IGBT (Insulated Gate Bipolar Transistor) sono preferiti nelle moderne macchine di fusione perché offrono una combinazione superiore di alta efficienza elettrica, controllo preciso ad alta frequenza e costi complessivi del sistema inferiori. Ciò consente una fusione più rapida, un consumo energetico ridotto e un funzionamento più affidabile rispetto alle tecnologie più vecchie.

La ragione principale del predominio degli IGBT è che essi uniscono in modo unico le capacità di gestione di alta corrente e alta tensione dei vecchi transistor bipolari con il controllo semplice e a bassa potenza dei MOSFET, creando l'interruttore ideale per il riscaldamento a induzione ad alta potenza.

Il Principio Fondamentale: Come gli IGBT Alimentano la Fusione a Induzione

Per capire perché gli IGBT sono il componente di scelta, dobbiamo prima esaminare come funziona un forno a induzione e il ruolo critico svolto dal componente di commutazione di potenza.

Trasformare l'Elettricità in Calore

Un forno a induzione non utilizza un elemento riscaldante tradizionale. Invece, utilizza una bobina ad alta potenza per generare un campo magnetico potente e in rapida variazione.

Quando un materiale conduttivo come l'acciaio o l'alluminio viene posto all'interno di questo campo, esso induce forti correnti elettriche all'interno del metallo stesso, note come correnti parassite. La resistenza elettrica del metallo stesso fa sì che queste correnti generino un calore immenso, fondendolo dall'interno verso l'esterno.

Il Ruolo dell'IGBT come Interruttore ad Alta Velocità

L'intero processo dipende da un dispositivo in grado di accendere e spegnere enormi quantità di corrente elettrica migliaia di volte al secondo per creare il campo magnetico alternato. Questo è il compito del modulo IGBT.

L'IGBT agisce come un interruttore elettronico incredibilmente veloce e robusto, controllando con precisione il flusso di energia alla bobina di induzione. Le sue prestazioni dettano direttamente l'efficienza e il controllo dell'intero processo di fusione.

Vantaggi Chiave che Guidano l'Adozione degli IGBT

Le caratteristiche degli IGBT si traducono direttamente in tangibili benefici operativi e finanziari, rendendoli lo standard industriale rispetto alle tecnologie più vecchie come gli SCR (Silicon-Controlled Rectifiers).

Efficienza Elettrica Ineguagliabile

L'obiettivo primario di qualsiasi forno è trasformare l'elettricità in calore con il minimo spreco. Gli IGBT eccellono in questo grazie alla loro bassa caduta di tensione nello stato di conduzione.

Ciò significa che quando l'interruttore IGBT è "acceso", presenta una resistenza molto bassa all'alta corrente che lo attraversa. Ciò si traduce in una bassa dissipazione di potenza, il che significa che meno energia viene sprecata come calore all'interno dell'armadio di controllo e più energia viene consegnata al metallo.

Controllo Preciso e Rapido

Gli IGBT sono dispositivi controllati in tensione. Ciò significa che richiedono pochissima potenza per essere accesi o spenti, il che semplifica i circuiti di pilotaggio necessari per controllarli. I circuiti più semplici sono intrinsecamente più affidabili e meno costosi.

Inoltre, gli IGBT possono operare a frequenze di commutazione molto elevate. Questa velocità consente un controllo più fine e reattivo del processo di riscaldamento, consentendo una qualità di fusione più costante e tempi di ciclo più rapidi.

Costi di Sistema e Operativi Inferiori

I vantaggi tecnici degli IGBT portano direttamente a un costo totale di proprietà inferiore.

Una maggiore efficienza significa bollette elettriche più basse per ogni tonnellata di metallo fuso. La capacità di operare senza complessi circuiti snubber (che erano richiesti per proteggere i componenti più vecchi e lenti) riduce la complessità del sistema, il numero di componenti e i potenziali punti di guasto.

Comprendere i Compromessi Tecnici

Sebbene gli IGBT siano la scelta superiore per questa applicazione, è importante capire dove si collocano nel panorama dell'elettronica di potenza. Nessun componente è perfetto per ogni scenario.

Perché Non Altri Transistor?

Le tecnologie più vecchie come gli SCR o i tiristori sono robuste ma sono molto lente e difficili da spegnere, offrendo un controllo di processo scarso.

D'altra parte, i MOSFET sono estremamente veloci ma in genere non possono gestire le tensioni e le correnti molto elevate richieste per i grandi forni di fusione industriali con la stessa efficacia degli IGBT. L'IGBT occupa un "punto ideale" di alta potenza e capacità ad alta frequenza.

L'Importanza del Design del Gate Drive

Sebbene i circuiti di pilotaggio per gli IGBT siano più semplici rispetto alle tecnologie più vecchie, il loro design è comunque critico. Un gate drive mal progettato può portare a una commutazione inefficiente, a un aumento dello stress elettrico e a un guasto prematuro del modulo IGBT. Una corretta implementazione è fondamentale per sbloccare il loro pieno potenziale.

La Gestione Termica È Ancora Fondamentale

Anche con alta efficienza, la piccola percentuale di energia persa come calore all'interno del modulo IGBT è significativa nei sistemi ad alta potenza. Una gestione termica efficace — utilizzando dissipatori di calore, ventole o raffreddamento a liquido — è non negoziabile per garantire affidabilità a lungo termine e prestazioni stabili in un ampio intervallo di temperature.

Fare la Scelta Giusta per il Tuo Obiettivo

La decisione di utilizzare o aggiornare a sistemi basati su IGBT dipende dal tuo principale fattore operativo.

- Se il tuo obiettivo principale è ridurre i costi operativi: L'alta efficienza derivante da una bassa caduta di tensione nello stato di conduzione è la caratteristica chiave, poiché riduce direttamente il consumo di kilowattora.

- Se il tuo obiettivo principale è la produttività e la velocità: L'alta frequenza di commutazione è il tuo vantaggio principale, consentendo una fornitura di energia rapida e precisa per ottenere cicli di fusione più veloci.

- Se il tuo obiettivo principale è l'affidabilità e il tempo di attività: I circuiti di pilotaggio più semplici, controllati in tensione, e l'eliminazione dei circuiti snubber riducono la complessità del sistema e i punti di guasto comuni.

In definitiva, gli IGBT conferiscono agli operatori di forni un livello di efficienza e controllo che migliora direttamente il risultato finale.

Tabella Riepilogativa:

| Caratteristica | Beneficio per le Macchine di Fusione |

|---|---|

| Alta Efficienza Elettrica | Riduce il consumo energetico e i costi operativi. |

| Commutazione ad Alta Frequenza | Consente cicli di fusione più rapidi e precisi. |

| Design Controllato in Tensione | Semplifica i circuiti di pilotaggio, migliorando l'affidabilità. |

| Costo di Sistema Inferiore | Riduce il numero di componenti e le esigenze di manutenzione. |

Pronto a migliorare le tue operazioni di fusione con soluzioni termiche avanzate?

In KINTEK, sfruttiamo la nostra eccezionale ricerca e sviluppo e la produzione interna per fornire a diversi laboratori soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, inclusi forni a muffola, a tubo e rotanti, è completata da forti capacità di personalizzazione profonda per soddisfare con precisione le tue esigenze sperimentali e di produzione uniche.

Sia che tu sia concentrato sulla riduzione dei costi operativi, sull'aumento della produttività o sulla massimizzazione del tempo di attività, la nostra esperienza può aiutarti a ottenere risultati superiori. Contattaci oggi per discutere come le nostre soluzioni di forni su misura possono alimentare il tuo successo!

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- In che modo la fusione sottovuoto ha influito sullo sviluppo delle superleghe? Sblocca maggiore resistenza e purezza

- Che cos'è la tecnologia di fusione a induzione sotto vuoto e perché è importante? Ottenere metalli di elevata purezza per applicazioni critiche

- Qual è lo scopo delle apparecchiature per la fusione, la colata e la rifusione sottovuoto? Ottenere metalli di altissima purezza per applicazioni critiche

- Quali sono alcune applicazioni comuni della fusione e colata a induzione sotto vuoto (VIM&C)? Essenziale per le industrie aerospaziale, medica e nucleare

- Quali sono le funzioni principali del forno a induzione sottovuoto spinto (VIM)? Ottimizzazione della purificazione della superlega DD5