Alla base, il riscaldamento a induzione opera su due principi fondamentali: l'induzione elettromagnetica e l'effetto Joule. Questo processo senza contatto utilizza un campo magnetico fluttuante per indurre correnti elettriche direttamente all'interno di un materiale conduttivo. Queste correnti interne, fluendo contro la resistenza elettrica propria del materiale, generano calore rapido e preciso.

Invece di applicare una fiamma esterna o un elemento riscaldante, il riscaldamento a induzione trasforma ingegnosamente l'oggetto target nella sua stessa fonte di calore. Utilizza il magnetismo per generare in modalità wireless correnti elettriche interne, producendo calore pulito e controllabile esattamente dove è necessario.

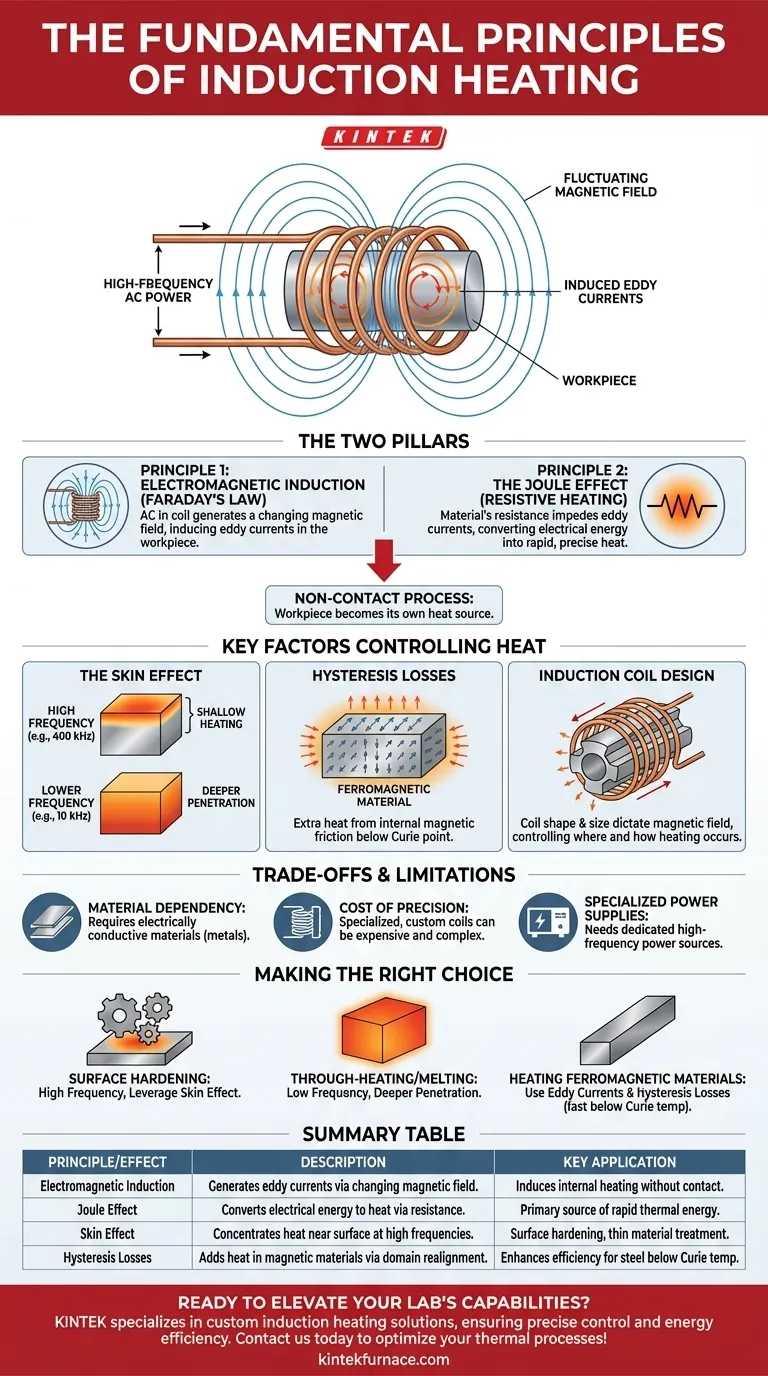

I Due Pilastri del Riscaldamento a Induzione

Per comprendere l'induzione, è necessario prima afferrare i due fenomeni fisici che lavorano in tandem. Uno crea la corrente elettrica e l'altro converte quella corrente in energia termica.

Principio 1: Induzione Elettromagnetica (Legge di Faraday)

Il processo inizia con una bobina di induzione, tipicamente fatta di tubi di rame, attraverso la quale viene fatta passare una corrente alternata (AC) ad alta frequenza.

Secondo la Legge di Induzione di Faraday, questo flusso di corrente alternata genera un campo magnetico potente e rapidamente mutevole attorno alla bobina.

Quando un pezzo in lavorazione elettricamente conduttivo (come un pezzo di metallo) viene posto all'interno di questo campo magnetico, il campo induce correnti elettriche circolari all'interno del materiale. Queste sono note come correnti parassite.

Principio 2: L'Effetto Joule (Riscaldamento Resistivo)

La seconda fase è semplice e diretta. Le correnti parassite indotte fluiscono attraverso il pezzo in lavorazione, incontrando la resistenza elettrica intrinseca del materiale.

Proprio come un resistore standard si riscalda quando la corrente lo attraversa, questa resistenza impedisce il flusso delle correnti parassite, convertendo l'energia elettrica in energia termica. Questo fenomeno è l'effetto Joule, ed è la principale fonte di calore nei processi di induzione.

La quantità di calore generato è direttamente proporzionale sia alla resistenza del materiale che al quadrato della corrente, rendendolo un metodo di riscaldamento estremamente efficace.

Fattori Chiave Che Controllano il Calore

Generare calore non è sufficiente; il controllo è ciò che rende l'induzione un prezioso processo industriale. Diversi effetti secondari e componenti del sistema consentono una manipolazione precisa del modello di riscaldamento.

L'Effetto Pelle: Concentrare la Potenza

Alle alte frequenze utilizzate nel riscaldamento a induzione, le correnti parassite non fluiscono uniformemente attraverso il materiale. Si concentrano in uno strato sottile vicino alla superficie, un effetto noto come effetto pelle.

Questa è una caratteristica critica, non una limitazione. Regolando la frequenza dell'alimentazione CA, è possibile controllare la profondità di questo strato riscaldato. Una frequenza più alta si traduce in un riscaldamento più superficiale, ideale per la tempra superficiale, mentre una frequenza più bassa consente al calore di penetrare più in profondità nel pezzo in lavorazione.

Perdite per Isteresi: Una Spinta Extra per i Materiali Magnetici

Per i materiali ferromagnetici come ferro, nichel e cobalto, un meccanismo di riscaldamento secondario contribuisce al processo. Il campo magnetico che cambia rapidamente fa sì che i domini magnetici del materiale invertano rapidamente il loro orientamento.

Questo costante riallineamento crea attrito interno, che genera calore aggiuntivo. Questo effetto, noto come perdita per isteresi, si aggiunge al riscaldamento primario dall'effetto Joule, rendendo l'induzione eccezionalmente efficiente per questi materiali. Questo effetto cessa una volta che il materiale viene riscaldato al di sopra della sua temperatura di Curie, dove perde le sue proprietà magnetiche.

Il Ruolo della Bobina di Induzione

La bobina di induzione non è solo un semplice filo; è uno strumento progettato con precisione. La sua forma, dimensione e numero di spire dettano la forma e l'intensità del campo magnetico.

Ciò significa che il design della bobina controlla direttamente dove e come viene riscaldato il pezzo in lavorazione. Questo è il motivo per cui le bobine sono spesso progettate su misura per applicazioni specifiche, sia che si tratti di riscaldare una piccola area precisa per la brasatura o una grande superficie per la tempra.

Comprendere i Compromessi e le Limitazioni

Sebbene potente, il riscaldamento a induzione non è una soluzione universale. La sua efficacia è governata da chiari vincoli fisici.

Dipendenza dal Materiale

L'intero processo si basa sul fatto che il pezzo in lavorazione sia elettricamente conduttivo. L'induzione è altamente efficace per i metalli ma funziona male o per nulla per materiali non conduttivi come plastica, vetro o ceramica.

Il Costo della Precisione: Progettazione della Bobina

La necessità di bobine specializzate può essere un fattore significativo. Progettare e produrre un induttore durevole ed efficiente per una geometria complessa richiede competenza e può essere costoso. Le alte correnti coinvolte richiedono anche un'ingegneria robusta, spesso inclusa la refrigerazione ad acqua interna per la bobina di rame stessa.

Alimentatori Specializzati

La generazione della corrente alternata ad alta frequenza richiesta per il riscaldamento a induzione necessita di un alimentatore specializzato. Questi sistemi sono più complessi e costosi rispetto alle semplici fonti di alimentazione utilizzate per il riscaldamento a resistenza convenzionale.

Fare la Scelta Giusta per il Tuo Obiettivo

Comprendere questi principi ti consente di abbinare la tecnologia al compito industriale a portata di mano.

- Se il tuo obiettivo principale è la tempra superficiale o il trattamento di materiali sottili: Sfrutterai l'effetto pelle utilizzando alte frequenze (es. 100-400 kHz) per concentrare il calore vicino alla superficie.

- Se il tuo obiettivo principale è il riscaldamento passante o la fusione di un oggetto grande: Utilizzerai frequenze più basse (es. 1-50 kHz) per consentire al campo magnetico di penetrare più in profondità nel materiale per un riscaldamento più uniforme.

- Se il tuo obiettivo principale è il riscaldamento di materiali ferromagnetici come l'acciaio: Beneficerai sia delle correnti parassite che delle perdite per isteresi, rendendo il processo eccezionalmente veloce ed efficiente dal punto di vista energetico al di sotto della temperatura di Curie.

Padroneggiando questi principi fondamentali, puoi sfruttare efficacemente il riscaldamento a induzione per una lavorazione termica rapida, pulita e altamente controllata.

Tabella Riepilogativa:

| Principio/Effetto | Descrizione | Applicazione Chiave |

|---|---|---|

| Induzione Elettromagnetica | Genera correnti parassite in materiali conduttivi tramite un campo magnetico variabile. | Induce riscaldamento interno senza contatto diretto. |

| Effetto Joule | Converte l'energia elettrica in calore a causa della resistenza del materiale dalle correnti parassite. | Fonte primaria di energia termica rapida e controllata. |

| Effetto Pelle | Concentra il riscaldamento vicino alla superficie ad alte frequenze per una penetrazione superficiale. | Ideale per tempra superficiale e trattamenti di materiali sottili. |

| Perdite per Isteresi | Aggiunge calore extra nei materiali ferromagnetici dal riallineamento dei domini magnetici. | Migliora l'efficienza per materiali come l'acciaio al di sotto della temperatura di Curie. |

Pronto a elevare le capacità del tuo laboratorio con soluzioni di riscaldamento avanzate? KINTEK è specializzata in sistemi di forni ad alta temperatura personalizzati, inclusi forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera, e sistemi CVD/PECVD. Sfruttando la nostra eccezionale ricerca e sviluppo e la produzione interna, forniamo soluzioni di riscaldamento a induzione su misura che garantiscono un controllo preciso della temperatura, efficienza energetica e affidabilità per le tue esigenze sperimentali uniche. Contattaci oggi per discutere come possiamo ottimizzare i tuoi processi termici e far progredire la tua ricerca!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Disiliciuro di molibdeno MoSi2 Elementi riscaldanti termici per forni elettrici

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

Domande frequenti

- Perché gli elementi riscaldanti in carburo di silicio sono essenziali nelle industrie ad alta temperatura? Sblocca soluzioni termiche affidabili ed estreme

- Perché gli elementi riscaldanti in SiC sono considerati ecologici? Scopri la loro efficienza ecologica e le informazioni sulla durata

- Perché il carburo di silicio è resistente alle reazioni chimiche nei forni industriali? Sblocca soluzioni durevoli per alte temperature

- Quali sono i vantaggi dell'utilizzo di polvere di carburo di silicio verde ad alta purezza negli elementi riscaldanti? Aumentare l'efficienza e la durata

- Cosa rende gli elementi riscaldanti in carburo di silicio resistenti alla corrosione chimica? Scopri lo strato protettivo di ossido