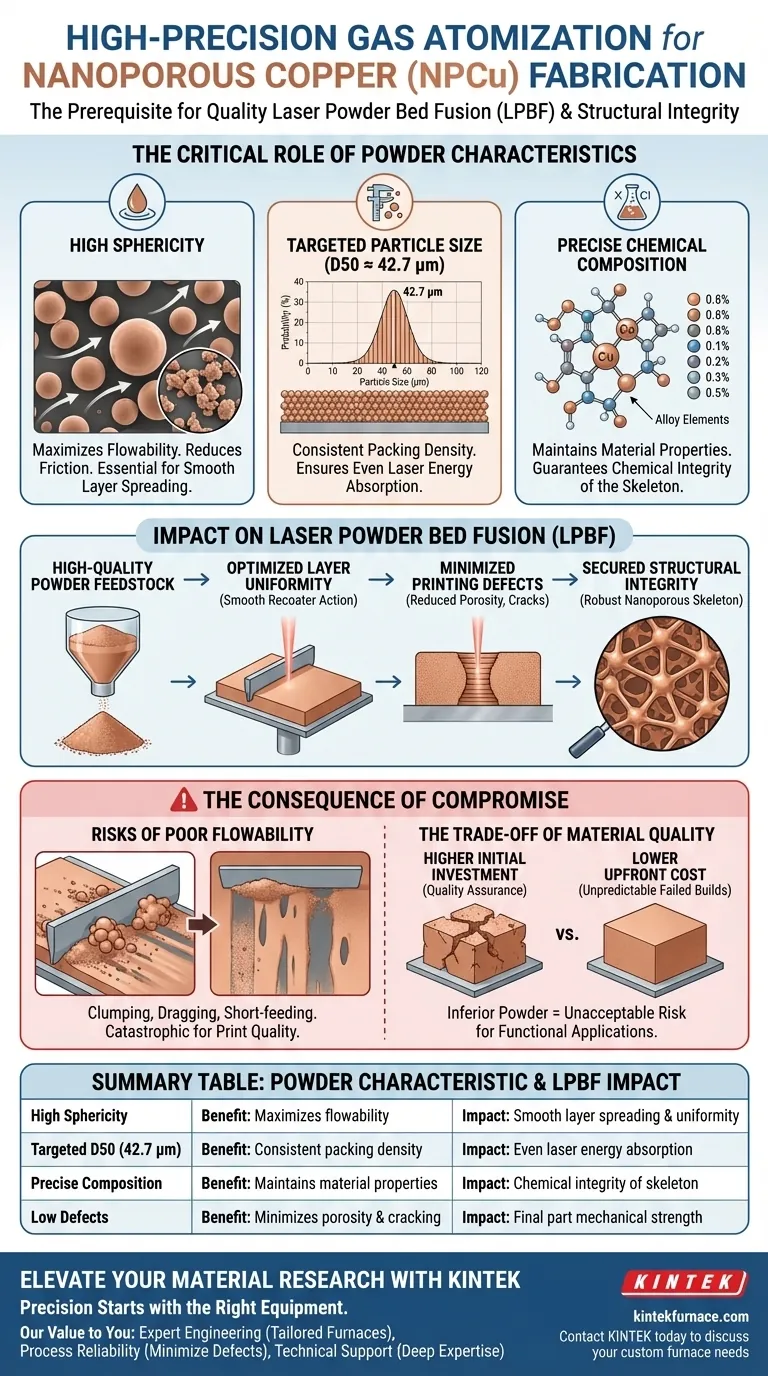

L'atomizzazione del gas ad alta precisione è il prerequisito per la fabbricazione di successo del rame nanoporoso rinforzato con scheletro, poiché è l'unico metodo affidabile per produrre polveri di lega con l'uniformità fisica necessaria. Questa attrezzatura genera specificamente polveri con elevata sfericità, composizioni chimiche precise e una distribuzione dimensionale delle particelle mirata (D50 ≈ 42,7 μm). Questi attributi sono fondamentali per garantire che la materia prima si comporti in modo coerente durante il sensibile processo di fusione su letto di polvere laser.

Il successo della struttura nanoporosa finale è determinato prima dell'inizio della stampa. L'atomizzazione ad alta precisione garantisce la scorrevolezza e l'uniformità dello strato, che sono le basi non negoziabili per ridurre al minimo i difetti e ottenere l'integrità strutturale.

Il Ruolo Critico delle Caratteristiche della Polvere

Ottenere un'Elevata Sfericità

L'attrezzatura di atomizzazione del gas è essenziale per produrre particelle altamente sferiche anziché irregolari.

Le particelle sferiche incontrano meno attrito l'una contro l'altra, che è il fattore principale che guida la scorrevolezza della polvere. Senza questa forma sferica, la polvere non può essere distribuita uniformemente sul piatto di costruzione.

Controllo della Distribuzione Dimensionale delle Particelle

L'attrezzatura consente un controllo rigoroso della dimensione delle particelle, ottenendo un diametro medio specifico (D50) di circa 42,7 μm.

Una distribuzione dimensionale uniforme delle particelle è fondamentale per una densità di impaccamento coerente. Questa uniformità garantisce che, quando il laser fonde la polvere, l'energia venga assorbita uniformemente su tutto il letto.

Garantire una Composizione Chimica Precisa

L'attrezzatura ad alta precisione garantisce che la polvere di lega mantenga la composizione chimica esatta prevista per il prodotto finale.

Nel contesto del rame nanoporoso, le deviazioni nella composizione della lega possono alterare drasticamente le proprietà finali del materiale o la sua reazione al laser.

Impatto sulla Fusione su Letto di Polvere Laser (LPBF)

Ottimizzazione dell'Uniformità dello Strato

La scorrevolezza fornita dalle particelle sferiche si traduce direttamente in una deposizione uniforme dello strato.

Durante il processo LPBF, una lama di spargimento distribuisce polvere fresca sullo strato precedente. Se la polvere scorre bene, questo nuovo strato sarà perfettamente piatto e coerente, prevenendo fusioni irregolari.

Minimizzazione dei Difetti di Stampa

Garantendo strati uniformi e dimensioni delle particelle coerenti, l'atomizzazione ad alta precisione riduce drasticamente l'insorgenza di difetti di stampa.

Polveri irregolari o strati non uniformi spesso portano a porosità, mancanza di fusione o crepe all'interno dell'oggetto stampato. Eliminare queste variabili alla fonte è il modo più efficace per garantire la qualità.

Garantire l'Integrità Strutturale

L'obiettivo finale dell'utilizzo di questa attrezzatura è proteggere l'integrità strutturale del rame nanoporoso rinforzato con scheletro.

I difetti introdotti durante la stampa compromettono la resistenza meccanica della parte finale. Una polvere di alta qualità garantisce che lo "scheletro" della struttura sia solido e robusto.

La Conseguenza del Compromesso

Rischi di Scarsa Scorrevolezza

Se viene utilizzata un'atomizzazione a bassa precisione, le particelle possono essere irregolari o contenere "satelliti", portando all'agglomerazione.

Questa scarsa scorrevolezza fa sì che il meccanismo di spargimento trascini la polvere anziché distribuirla. Ciò si traduce in alimentazione insufficiente o striature nel letto di polvere, che sono catastrofiche per la stampa.

Il Compromesso sulla Qualità del Materiale

Sebbene le attrezzature ad alta precisione rappresentino un investimento iniziale o un costo di processo più elevato, eliminano i costi nascosti delle costruzioni fallite.

L'uso di polvere inferiore introduce imprevedibilità. Si scambia la garanzia di integrità strutturale per costi iniziali del materiale inferiori, un rischio spesso inaccettabile per applicazioni nanoporose funzionali.

Fare la Scelta Giusta per il Tuo Obiettivo

Per garantire il successo della tua fabbricazione di rame nanoporoso, allinea la tua selezione di materiali con i tuoi specifici obiettivi di produzione.

- Se il tuo obiettivo principale è la Stabilità del Processo: Dai priorità alle polveri con elevata sfericità per massimizzare la scorrevolezza e garantire che il meccanismo di spargimento funzioni senza interruzioni.

- Se il tuo obiettivo principale sono le Prestazioni della Parte: Dai priorità alla composizione chimica precisa e a una dimensione delle particelle uniforme (D50 ≈ 42,7 μm) per ridurre al minimo i difetti interni e garantire la resistenza strutturale dello scheletro di rame.

Risultati di fabbricazione superiori non sono casuali; sono il risultato diretto dell'utilizzo di un materiale di base in polvere preciso e di alta qualità.

Tabella Riassuntiva:

| Caratteristica della Polvere | Beneficio per la Fabbricazione di NPCu | Impatto sul Processo LPBF |

|---|---|---|

| Elevata Sfericità | Massimizza la scorrevolezza della polvere | Garantisce una distribuzione uniforme dello strato e omogeneità |

| D50 Mirato (42,7 μm) | Densità di impaccamento coerente | Consente un assorbimento uniforme dell'energia laser |

| Composizione Precisa | Mantiene le proprietà del materiale | Garantisce l'integrità chimica dello scheletro |

| Bassi Difetti | Minimizza porosità e crepe | Assicura la resistenza meccanica della parte finale |

Migliora la Tua Ricerca sui Materiali con KINTEK

La precisione inizia con l'attrezzatura giusta. KINTEK fornisce soluzioni leader di settore per R&S e produzione, progettate per soddisfare le rigorose esigenze della fabbricazione di materiali avanzati. Sia che tu stia sviluppando rame nanoporoso o leghe complesse, i nostri sistemi personalizzabili—inclusi sistemi Muffle, Tube, Rotary, Vacuum e CVD—garantiscono la precisione termica e il controllo dell'atmosfera richiesti dal tuo processo.

Il nostro valore per te:

- Ingegneria Esperta: Forni ad alta temperatura su misura per le tue specifiche di ricerca uniche.

- Affidabilità del Processo: Riduci al minimo i difetti e massimizza la ripetibilità nei tuoi flussi di lavoro di fusione su letto di polvere.

- Supporto Tecnico: Supportato da una profonda competenza nella produzione su scala di laboratorio e industriale.

Contatta KINTEK oggi stesso per discutere le tue esigenze di forni personalizzati

Guida Visiva

Riferimenti

- Haozhang Zhong, Ma Qian. Skeletal High‐Strength Nanoporous Copper and Metamaterials: The Hakka Tulou Design Heritage. DOI: 10.1002/adma.202503701

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Macchina elettrica della pianta della fornace di pirolisi del forno rotante Piccolo calcolatore del forno rotante

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Macchina del forno a caldo della pressa a vuoto Riscaldata Pressa a vuoto

Domande frequenti

- In che modo l'IGBT migliora l'efficienza e il risparmio energetico nella fusione a induzione? Ottieni un controllo superiore e costi inferiori

- Come funzionano i forni a induzione nella fusione dei metalli? Sblocca soluzioni di fusione efficienti e di alta qualità

- Perché un forno ad arco elettrico sottovuoto è essenziale per le leghe Ti-Al? Ottenere purezza e omogeneità metallica superiori

- In che modo l'alimentazione a corrente alternata contribuisce al funzionamento del riscaldatore a induzione? Sblocca il riscaldamento efficiente e senza contatto

- Cosa sono le correnti parassite e come vengono generate in un riscaldatore a induzione? | Riscaldamento Efficiente Spiegato

- Quale ruolo svolge un forno ad arco sotto vuoto nella fusione delle leghe Fe60Co15Ni15Cr10? Ottieni una uniformità superiore

- In che modo l'induzione elettromagnetica contribuisce al processo di riscaldamento in un forno a fusione a induzione? Ottieni un'efficienza superiore nella fusione dei metalli

- In che modo i forni a induzione migliorano la sicurezza durante il processo di fusione? Ottieni una fusione del metallo più pulita e sicura