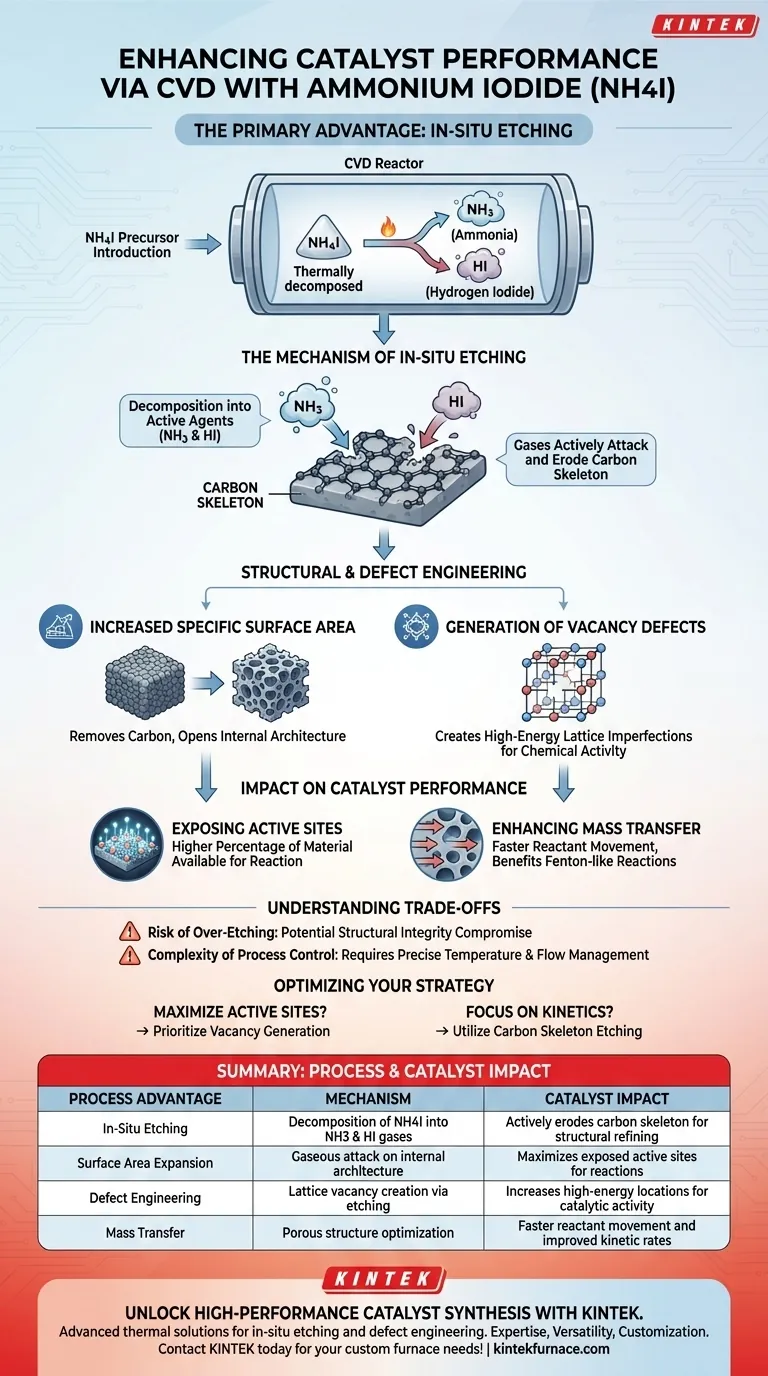

Il principale vantaggio del processo nell'utilizzare un sistema di deposizione chimica da vapore (CVD) con ioduro di ammonio (NH4I) è la generazione di agenti di incisione in situ.

Facilitando la decomposizione termica dell'NH4I, il sistema produce ammoniaca (NH3) e ioduro di idrogeno (HI). Questi gas incidono attivamente lo scheletro di carbonio del catalizzatore, alterandone fondamentalmente la struttura fisica per migliorarne le prestazioni nelle reazioni di tipo Fenton.

Decomponendo lo ioduro di ammonio in ammoniaca e ioduro di idrogeno, il processo CVD incide chimicamente lo scheletro di carbonio. Ciò aumenta l'area superficiale specifica e crea difetti di vacanza, con conseguente miglioramento del trasferimento di massa e maggiore attività catalitica.

Il Meccanismo di Incisione In-Situ

Decomposizione in Agenti Attivi

L'ambiente CVD innesca la decomposizione dello ioduro di ammonio. Questa reazione rilascia due gas distinti: ammoniaca (NH3) e ioduro di idrogeno (HI).

Targeting dello Scheletro di Carbonio

Questi gas funzionano come potenti agenti di incisione in situ. Piuttosto che depositare semplicemente materiale, attaccano ed erodono attivamente parti specifiche dello scheletro di carbonio del catalizzatore durante il processo di sintesi.

Ingegneria Strutturale e dei Difetti

Aumento dell'Area Superficiale Specifica

Il principale risultato fisico di questa incisione gassosa è un significativo aumento dell'area superficiale specifica del catalizzatore. Rimuovendo materiale carbonioso, il processo apre l'architettura interna del materiale.

Generazione di Difetti di Vacanza

Contemporaneamente, il processo di incisione introduce difetti di vacanza all'interno del reticolo. Questi difetti non sono errori; sono imperfezioni strutturali deliberate che fungono da siti ad alta energia per l'attività chimica.

Impatto sulle Prestazioni del Catalizzatore

Esposizione di Siti Attivi

La combinazione di aumento dell'area superficiale e generazione di difetti espone un numero maggiore di siti attivi. Ciò garantisce che una percentuale maggiore del materiale catalizzatore sia disponibile per partecipare alla reazione.

Miglioramento del Trasferimento di Massa

La struttura porosa e incisa consente ai reagenti di muoversi più liberamente attraverso il materiale. Ciò porta a un significativo miglioramento dell'efficienza del trasferimento di massa, a beneficio in particolare delle reazioni catalitiche di tipo Fenton.

Comprensione dei Compromessi

Rischio di Sovra-Incisione

Sebbene l'incisione aumenti l'area superficiale, è un processo sottrattivo. Un controllo improprio dei parametri CVD potrebbe portare a una sovra-incisione, compromettendo potenzialmente l'integrità strutturale dello scheletro di carbonio.

Complessità del Controllo del Processo

L'utilizzo della CVD per generare gas reattivi come l'HI richiede una gestione precisa della temperatura e delle portate. Ciò introduce un livello superiore di complessità operativa rispetto ai semplici metodi di drogaggio chimico umido.

Ottimizzazione della Strategia di Sintesi del Catalizzatore

Quando decidi se questo metodo CVD corrisponde ai tuoi obiettivi di ingegneria, considera i tuoi requisiti specifici per l'architettura del catalizzatore.

- Se il tuo obiettivo principale è massimizzare i siti attivi: Dai priorità a questo metodo per la sua capacità di generare difetti di vacanza attraverso l'azione aggressiva di HI e NH3.

- Se il tuo obiettivo principale sono le cinetiche di reazione: Utilizza questo approccio per incidere lo scheletro di carbonio, che migliora direttamente l'efficienza del trasferimento di massa per velocità di reazione più elevate.

Questo metodo trasforma lo ioduro di ammonio da un semplice precursore a uno strumento a duplice scopo per la raffinazione strutturale e l'ingegneria dei difetti.

Tabella Riassuntiva:

| Vantaggio del Processo | Meccanismo | Impatto sul Catalizzatore |

|---|---|---|

| Incisione In-Situ | Decomposizione di NH4I in gas NH3 e HI | Erode attivamente lo scheletro di carbonio per la raffinazione strutturale |

| Espansione dell'Area Superficiale | Attacco gassoso all'architettura interna | Massimizza i siti attivi esposti per le reazioni |

| Ingegneria dei Difetti | Creazione di vacanze nel reticolo tramite incisione | Aumenta i siti ad alta energia per l'attività catalitica |

| Trasferimento di Massa | Ottimizzazione della struttura porosa | Movimento più rapido dei reagenti e migliori velocità cinetiche |

Sblocca la Sintesi di Catalizzatori ad Alte Prestazioni con KINTEK

Prendi il controllo della tua ingegneria dei catalizzatori con le soluzioni termiche avanzate di KINTEK. Sia che tu stia eseguendo incisioni in situ o una precisa ingegneria dei difetti, i nostri sistemi CVD forniscono la stabilità della temperatura e il controllo del flusso di gas necessari per trasformare precursori come NH4I in catalizzatori ad alta attività.

Perché collaborare con KINTEK?

- Competenza: Supportata da ricerca e sviluppo e produzione leader del settore.

- Versatilità: Offriamo sistemi Muffle, Tube, Rotary, Vacuum e CVD su misura per uso di laboratorio e industriale.

- Personalizzazione: Sistemi completamente adattabili per soddisfare le tue esigenze uniche di processo chimico.

Pronto a migliorare le proprietà dei tuoi materiali e l'efficienza del trasferimento di massa? Contatta KINTEK oggi stesso per discutere le tue esigenze di forni personalizzati!

Guida Visiva

Riferimenti

- Junjun Pei, Jinming Luo. Non-metallic iodine single-atom catalysts with optimized electronic structures for efficient Fenton-like reactions. DOI: 10.1038/s41467-025-56246-6

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Sistema di macchine MPCVD Reattore a campana con risonatore per laboratorio e crescita del diamante

- Sistema di macchine MPCVD a risonatore cilindrico per la crescita del diamante in laboratorio

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- 915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor

Domande frequenti

- Quali condizioni fisiche influenzano la produzione di grafene? Padroneggia la sintesi CVD per risultati di alta qualità

- Quale ruolo gioca il silano diluito (SiH4) nella crescita dell'ossido di gallio beta? Padroneggia il preciso drogaggio di tipo N

- Quali sono le sfide logistiche associate alla CVD? Superare i problemi di lavorazione esterna, smontaggio e gestione dei rifiuti

- Quali sono le differenze chiave tra PVD e CVD in termini di meccanismo di deposizione? Scegli il Metodo di Rivestimento Giusto per il Tuo Laboratorio

- A cosa serve la deposizione chimica da vapore? Una guida ai film sottili ad alte prestazioni

- Quali materiali ceramici possono essere depositati tramite CVD? Scopri i rivestimenti ad alte prestazioni per il tuo laboratorio

- Come facilitano i catalizzatori metallici la crescita dei nanofili di ZnS? Padroneggia la sintesi VLS con precisione ad alta temperatura

- Come influisce un controllore di flusso di massa sulle superreticoli 2D? Controllo preciso della CVD per la litografia inferiore a 10 nm