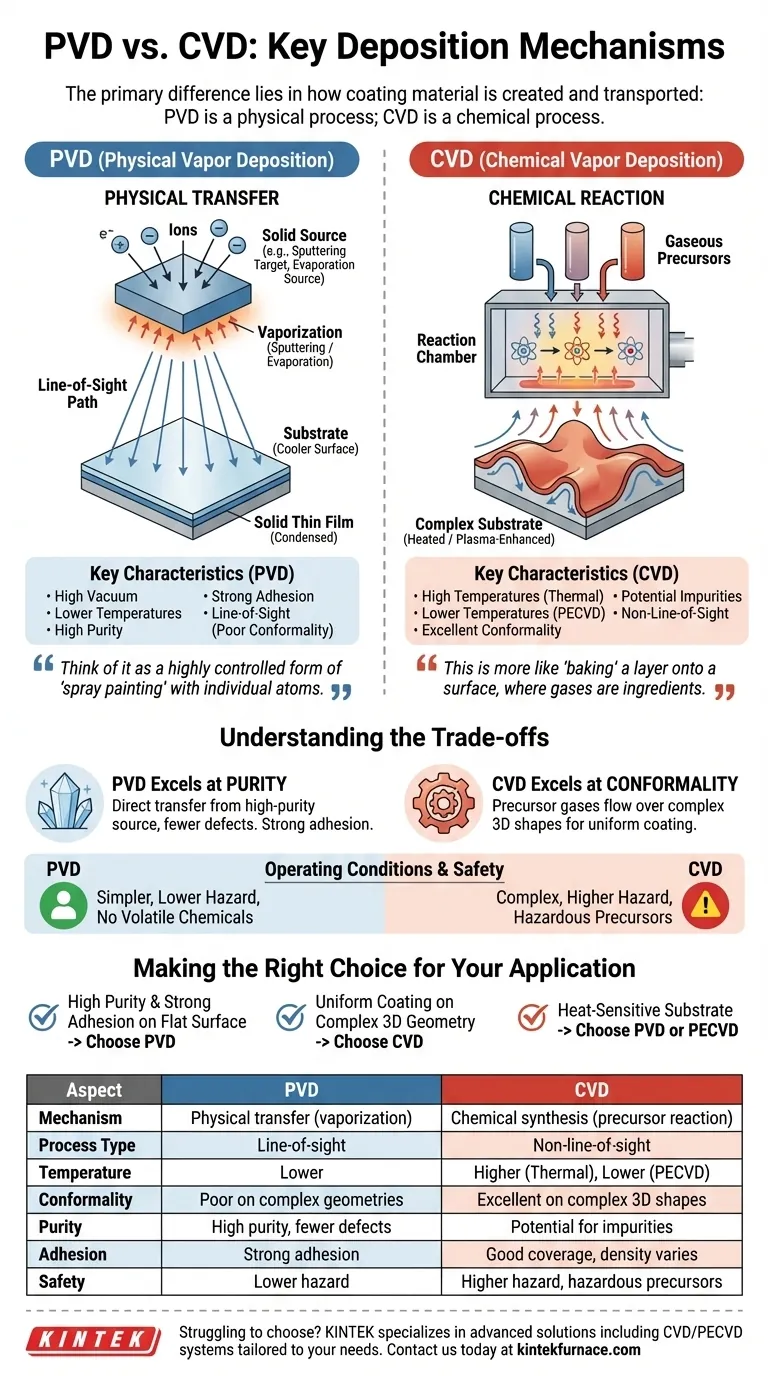

Alla base, la differenza principale tra la Deposizione Fisica da Vapore (PVD) e la Deposizione Chimica da Vapore (CVD) risiede nel modo in cui il materiale di rivestimento viene creato e trasportato. Il PVD è un processo fisico che trasferisce un materiale esistente da una sorgente a un substrato, mentre il CVD è un processo chimico che sintetizza un nuovo materiale solido direttamente sulla superficie del substrato da precursori gassosi.

La scelta tra PVD e CVD non riguarda quale sia "migliore", ma quale sia lo strumento giusto per il lavoro. Il PVD sposta fisicamente gli atomi da una sorgente a un bersaglio, offrendo un'elevata purezza, mentre il CVD utilizza reazioni chimiche in fase gassosa per costruire un film, offrendo una copertura superiore su forme complesse.

La Meccanica della Deposizione Fisica da Vapore (PVD)

Il Principio Fondamentale: Un Trasferimento Fisico

Il PVD è un processo a linea di vista basato fondamentalmente sulla fisica. Implica il prelievo di un materiale sorgente solido, la sua trasformazione in vapore e la sua condensazione su un substrato per formare un film sottile.

Pensatelo come una forma altamente controllata di "verniciatura a spruzzo" con singoli atomi o molecole in un ambiente di alto vuoto.

Il Processo in Azione

Il processo inizia creando un vapore da una sorgente solida utilizzando metodi come la polverizzazione catodica (bombardamento della sorgente con ioni) o l'evaporazione (riscaldamento). Questo vapore viaggia quindi in linea retta attraverso una camera a vuoto e si deposita sul substrato più freddo, formando un film sottile e solido.

Poiché è un processo a linea di vista, le aree non direttamente "visibili" al materiale sorgente non verranno rivestite efficacemente.

Caratteristiche Chiave del PVD

Il PVD opera in alto vuoto e può spesso essere eseguito a temperature inferiori rispetto al CVD tradizionale. Ciò lo rende adatto per il rivestimento di materiali sensibili al calore.

I film risultanti sono noti per la loro elevata purezza, densità e forte adesione al substrato. Il controllo è relativamente semplice, regolato da fattori come il tempo di deposizione e il tasso di vaporizzazione.

La Meccanica della Deposizione Chimica da Vapore (CVD)

Il Principio Fondamentale: Una Reazione Chimica

Il CVD è fondamentalmente un processo basato sulla chimica. Non trasferisce un materiale esistente; invece, sintetizza un nuovo materiale direttamente sul substrato da precursori chimici.

Questo è più simile a "cuocere" uno strato su una superficie, dove i gas sono gli ingredienti che reagiscono per formare il rivestimento solido.

Il Processo in Azione

Nel CVD, uno o più gas precursori volatili vengono introdotti in una camera di reazione. L'energia, tipicamente sotto forma di calore elevato, viene applicata per avviare le reazioni chimiche.

Queste reazioni producono un materiale solido che si deposita uniformemente sul substrato, creando il film sottile desiderato. Poiché i gas precursori possono fluire intorno a forme complesse, il CVD non è un processo a linea di vista.

Il Ruolo della Temperatura e del Plasma

Il CVD termico tradizionale richiede temperature molto elevate (centinaia o anche migliaia di gradi Celsius) per guidare le necessarie reazioni chimiche.

Una variante moderna, il CVD assistito da plasma (PECVD), utilizza un plasma per eccitare i gas precursori. Ciò consente alle reazioni chimiche di verificarsi a temperature molto più basse, ampliando la gamma di substrati che possono essere rivestiti senza danni da calore.

Comprendere i Compromessi

Conformabilità vs. Purezza

Il CVD eccelle nella conformabilità. Poiché i gas precursori possono fluire e reagire su tutte le superfici esposte, il CVD può creare rivestimenti altamente uniformi su geometrie complesse e tridimensionali con trincee e sottosquadri.

Il PVD eccelle nella purezza. Poiché il materiale viene semplicemente trasferito da una sorgente ad alta purezza al substrato senza reazioni chimiche intermedie, i film PVD sono generalmente più puri e presentano meno difetti incorporati.

Condizioni Operative

Il CVD spesso comporta alte temperature e precursori chimici pericolosi, rendendo il processo più complesso e ponendo maggiori sfide di sicurezza.

Il PVD è un processo meccanicamente più semplice che opera tipicamente a temperature più basse ed evita i pericoli dei precursori chimici volatili.

Proprietà del Film e Adesione

I film PVD sono spesso molto densi e mostrano un'eccellente adesione, rendendoli ideali per applicazioni che richiedono durabilità e un controllo preciso delle proprietà, come rivestimenti ottici o rivestimenti duri su utensili.

I film CVD, pur offrendo un'ottima copertura, possono talvolta avere una densità inferiore o introdurre impurità dalle reazioni chimiche, che devono essere attentamente gestite.

Fare la Scelta Giusta per la Tua Applicazione

La scelta tra questi metodi richiede una chiara comprensione del tuo obiettivo primario.

- Se il tuo obiettivo primario è l'elevata purezza e una forte adesione su una superficie relativamente piatta: Scegli il PVD per il suo meccanismo di trasferimento fisico pulito e diretto.

- Se il tuo obiettivo primario è il rivestimento uniforme di una complessa geometria 3D: Scegli il CVD per la sua conformabilità superiore e la capacità di coprire superfici non a linea di vista.

- Se il tuo substrato è sensibile al calore: Le tue migliori opzioni sono il PVD o il CVD assistito da plasma (PECVD), poiché il CVD tradizionale ad alta temperatura potrebbe causare danni.

In definitiva, comprendere la differenza fondamentale tra trasporto fisico e reazione chimica ti consente di selezionare la tecnologia di deposizione precisa per le tue esigenze specifiche.

Tabella riassuntiva:

| Aspetto | PVD (Deposizione Fisica da Vapore) | CVD (Deposizione Chimica da Vapore) |

|---|---|---|

| Meccanismo di Deposizione | Trasferimento fisico di materiale tramite vaporizzazione (es. sputtering, evaporazione) | Sintesi chimica da precursori gassosi tramite reazioni |

| Tipo di Processo | A linea di vista | Non a linea di vista |

| Temperatura | Temperature inferiori, adatto per materiali sensibili al calore | Temperature più elevate (CVD termico), inferiori con PECVD |

| Conformabilità | Scarsa su geometrie complesse | Eccellente su forme 3D complesse |

| Purezza | Elevata purezza, meno difetti | Potenziali impurità |

| Adesione | Forte adesione, film densi | Buona copertura, può variare in densità |

| Sicurezza | Rischio inferiore, nessun prodotto chimico volatile | Rischio più elevato, utilizza precursori pericolosi |

Stai lottando per scegliere tra PVD e CVD per le tue esigenze di laboratorio? In KINTEK, siamo specializzati in soluzioni avanzate di forni ad alta temperatura, inclusi sistemi CVD/PECVD e altro ancora, su misura per le tue esigenze sperimentali uniche. Sfruttando la nostra eccezionale ricerca e sviluppo e la produzione interna, offriamo una profonda personalizzazione per garantire prestazioni precise per le tue applicazioni. Contattaci oggi per discutere come la nostra esperienza può ottimizzare i tuoi processi di deposizione e migliorare l'efficienza del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

Domande frequenti

- Quali parametri controllano la qualità dei film depositati tramite PECVD? Variabili chiave per proprietà del film superiori

- In cosa differisce la deposizione chimica da fase vapore (CVD) dalla PVD? Principali Differenze nei Metodi di Rivestimento a Film Sottile

- Quali sono le classificazioni del CVD basate sulle caratteristiche del vapore? Ottimizza il tuo processo di deposizione di film sottili

- Cos'è una specifica PECVD? Una guida alla scelta del sistema giusto per il tuo laboratorio

- Come viene depositato il diossido di silicio dal tetraetilortosilicato (TEOS) in PECVD? Ottenere film di SiO2 di alta qualità a bassa temperatura