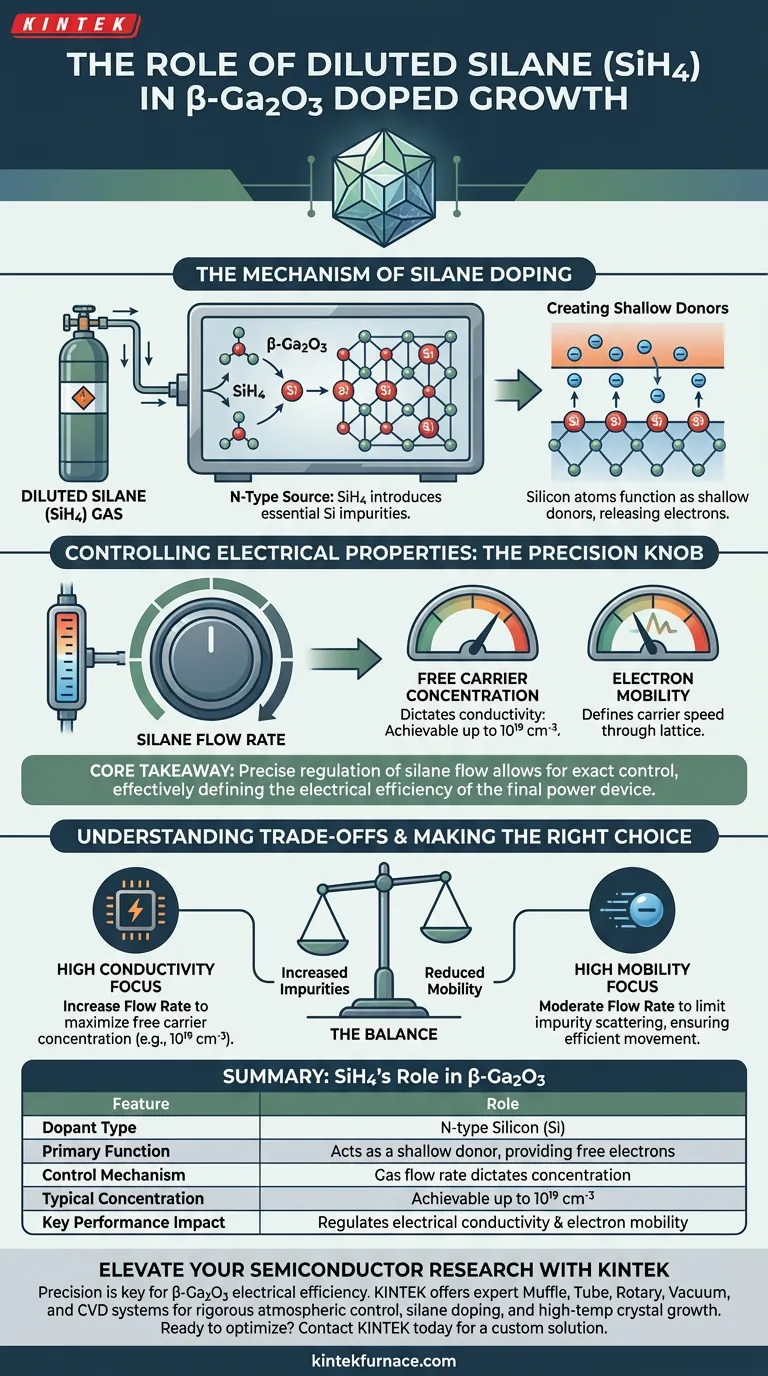

Il silano diluito (SiH4) funge da fonte primaria per il drogaggio di silicio (Si) di tipo N durante la crescita cristallina dell'ossido di gallio beta ($\beta$-Ga$_2$O$_3$). Agisce come un precursore gassoso che introduce atomi di silicio nel reticolo cristallino, consentendo al materiale di condurre elettricità fornendo elettroni liberi.

Concetto chiave: La precisa regolazione del flusso di silano diluito consente un controllo esatto dei livelli di drogaggio del silicio. Questa è la "manopola" che i ricercatori utilizzano per determinare la concentrazione dei portatori liberi e la mobilità degli elettroni del materiale, definendo efficacemente l'efficienza elettrica del dispositivo di potenza finale.

Il Meccanismo del Drogaggio con Silano

Agire come Fonte di Tipo N

Nell'ambiente di crescita, viene introdotto gas silano diluito per fornire le essenziali impurità di silicio (Si).

Senza questa introduzione, l'ossido di gallio beta è tipicamente altamente isolante o drogato in modo non intenzionale. Il gas silano si decompone, rilasciando atomi di silicio che si incorporano nella struttura cristallina in crescita.

Creazione di Donatori Superficiali

Una volta integrati nel reticolo, questi atomi di silicio funzionano come donatori superficiali.

Ciò significa che rilasciano facilmente elettroni nella banda di conduzione del materiale. Questo rilascio di elettroni è ciò che trasforma l'ossido di gallio beta intrinseco in un semiconduttore di tipo N capace di trasportare corrente.

Controllo delle Proprietà Elettriche

Precisione tramite Velocità di Flusso

La concentrazione di silicio nel cristallo finale non è casuale; è dettata dalla velocità di flusso del gas silano.

Gestendo rigorosamente la quantità di gas che entra nella camera, i ricercatori possono ottenere profili di drogaggio altamente specifici. La nota di riferimento principale indica che concentrazioni nell'intervallo di $10^{19} \text{ cm}^{-3}$ sono ottenibili con questo metodo.

Regolazione della Concentrazione dei Portatori e della Mobilità

La distribuzione del silicio determina direttamente due metriche critiche di prestazione: la concentrazione dei portatori liberi e la mobilità degli elettroni.

La concentrazione dei portatori liberi definisce quanto è conduttivo il materiale. La mobilità degli elettroni definisce quanto velocemente quei portatori possono muoversi attraverso il reticolo. Entrambi i fattori sono fondamentali per regolare le prestazioni elettriche dei dispositivi ad alta potenza.

Comprendere i Compromessi

L'equilibrio tra Conduttività e Qualità

Sebbene l'introduzione di silano aumenti la conduttività, deve essere bilanciata attentamente.

L'obiettivo principale è regolare le prestazioni elettriche, non semplicemente massimizzarle ciecamente. La concentrazione di silicio deve essere uniforme e controllata per garantire che il dispositivo funzioni in modo affidabile sotto carico.

Impatto sulla Mobilità

Esiste una relazione intrinseca tra la concentrazione di drogaggio e la mobilità degli elettroni.

Man mano che la concentrazione dei droganti di silicio aumenta per aumentare la conduttività, la mobilità degli elettroni può essere influenzata dal numero crescente di impurità. Il controllo preciso del flusso di silano è l'unico modo per ottimizzare questo equilibrio per i requisiti specifici del dispositivo.

Fare la Scelta Giusta per il Tuo Obiettivo

Per utilizzare efficacemente il silano diluito nel tuo processo di crescita, considera le specifiche del tuo dispositivo di destinazione:

- Se il tuo obiettivo principale è l'alta conduttività: Aumenta la velocità di flusso del silano per massimizzare la concentrazione dei portatori liberi, puntando a livelli come $10^{19} \text{ cm}^{-3}$.

- Se il tuo obiettivo principale è la mobilità dei portatori: Modera il flusso di silano per limitare lo scattering delle impurità, assicurando che gli elettroni possano muoversi efficientemente attraverso il reticolo.

Il successo nella crescita dell'ossido di gallio beta non si basa solo sull'introduzione di silano, ma sulla rigorosa precisione della sua erogazione.

Tabella Riassuntiva:

| Caratteristica | Ruolo del Silano (SiH4) nella Crescita di β-Ga2O3 |

|---|---|

| Tipo di Drogante | Silicio (Si) di tipo N |

| Funzione Primaria | Agisce come donatore superficiale, fornendo elettroni liberi |

| Meccanismo di Controllo | La velocità di flusso del gas determina i livelli di concentrazione del silicio |

| Concentrazione Tipica | Raggiungibile fino a $10^{19} \text{ cm}^{-3}$ |

| Impatto Chiave sulle Prestazioni | Regola la conduttività elettrica e la mobilità degli elettroni |

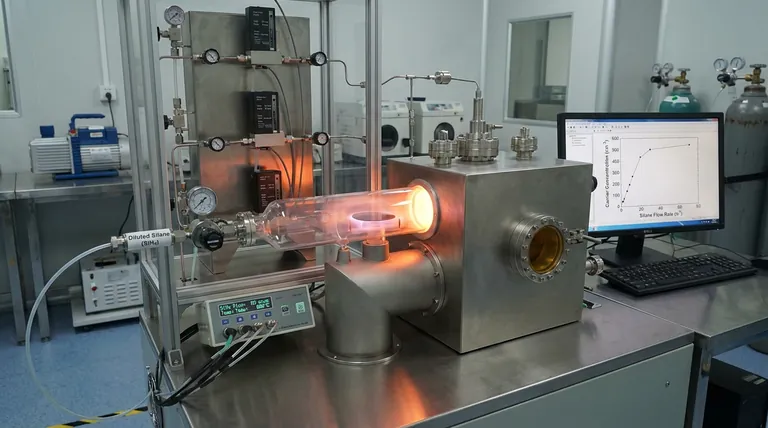

Eleva la Tua Ricerca sui Semiconduttori con KINTEK

La precisione è la chiave per padroneggiare l'efficienza elettrica dell'ossido di gallio beta. Supportata da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi specializzati Muffle, Tube, Rotary, Vacuum e CVD progettati per fornire il rigoroso controllo atmosferico richiesto per il drogaggio con silano e la crescita di cristalli ad alta temperatura. Sia che tu stia puntando a un'elevata mobilità dei portatori o a una conduttività di picco, i nostri forni da laboratorio personalizzabili sono costruiti per soddisfare le tue esigenze uniche di fabbricazione di semiconduttori.

Pronto a ottimizzare i tuoi profili di drogaggio?

Contatta KINTEK oggi stesso per una soluzione personalizzata

Guida Visiva

Riferimenti

- D. Gogova, Vanya Darakchieva. High crystalline quality homoepitaxial Si-doped <i>β</i>-Ga2O3(010) layers with reduced structural anisotropy grown by hot-wall MOCVD. DOI: 10.1116/6.0003424

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Attrezzatura di sistema della macchina HFCVD per il rivestimento del diamante nano della matrice di disegno

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

Domande frequenti

- Qual è il principio di funzionamento di un forno tubolare CVD? Ottenete una deposizione di film sottili precisa per il vostro laboratorio

- Cos'è un forno a deposizione chimica da vapore (CVD) e come funziona? Costruire materiali di elevata purezza strato dopo strato

- Come funziona il MOCVD? Una guida alla deposizione di film sottili a livello atomico

- Quali sono le fasi del processo CVD? Padroneggia le Fasi Chiave per Film Sottili Superiori

- Quali applicazioni biomediche hanno i forni CVD? Migliorare la sicurezza degli impianti e la somministrazione di farmaci

- Quali tipi di materiali possono essere sintetizzati usando il CVD? Sblocca film ad alta purezza per l'elettronica e altro ancora

- In che modo l'automazione e il controllo intelligente migliorano il funzionamento dei forni CVD? Aumentare l'efficienza e la qualità nella deposizione di film sottili

- Quali sono le domande frequenti sui rivestimenti CVD? Scopri i vantaggi e le applicazioni chiave