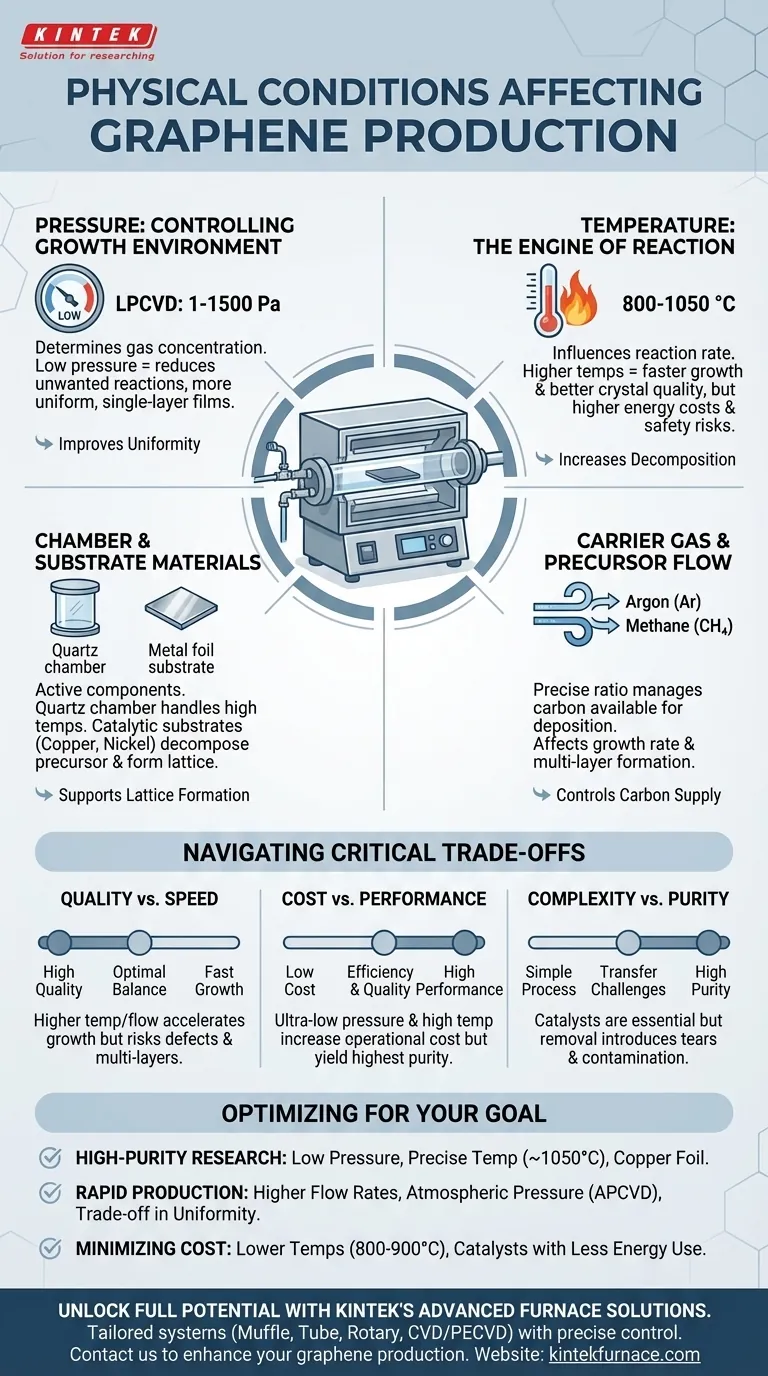

La qualità e la scalabilità della produzione di grafene sono direttamente governate da una precisa serie di condizioni fisiche. I fattori più critici sono la temperatura di sintesi, la pressione della camera, il flusso del gas vettore e la scelta dei materiali catalitici. Queste variabili devono essere meticolosamente controllate all'interno di un sistema di Deposizione Chimica da Vapore (CVD) per ottenere le proprietà del materiale desiderate.

Ottenere grafene di alta qualità non significa massimizzare una singola variabile, ma sintonizzare attentamente l'interazione tra pressione, temperatura e catalizzatori per controllare il processo di deposizione del carbonio. Ogni parametro presenta un compromesso critico tra velocità di crescita, qualità del materiale e costo operativo.

Le Variabili Chiave della Sintesi del Grafene

Il fondamento della moderna produzione di grafene, in particolare tramite CVD, si basa sulla manipolazione di alcuni parametri fisici chiave. Ognuno di essi agisce come una leva che può essere regolata per influenzare il risultato finale.

Temperatura: Il Motore della Reazione

La temperatura di sintesi detta direttamente la velocità delle reazioni chimiche coinvolte nella formazione del grafene.

La maggior parte dei processi opera in un intervallo di 800-1050 °C. Temperature più elevate aumentano il tasso di decomposizione del gas precursore di carbonio (come il metano) e la mobilità superficiale degli atomi di carbonio, il che generalmente porta a una crescita più rapida e a cristalli di qualità superiore.

Tuttavia, operare all'estremità superiore di questo intervallo aumenta significativamente i costi energetici e introduce considerazioni di sicurezza per l'attrezzatura e l'ambiente di laboratorio.

Pressione: Controllo dell'Ambiente di Crescita

La pressione della camera determina la concentrazione delle molecole di gas e influenza l'uniformità della deposizione.

I due approcci principali sono la CVD a bassa pressione (LPCVD) e la CVD a pressione atmosferica (APCVD). La maggior parte delle sintesi di alta qualità si basa sulla LPCVD, con pressioni tipicamente tra 1 e 1500 Pascal.

Le basse pressioni sono favorite perché riducono la probabilità di reazioni indesiderate in fase gassosa. Questo porta a un processo di crescita più controllato, mediato dalla superficie, con conseguente formazione di film di grafene monostrato più uniformi.

Flusso del Gas Vettore e Precursore

Un gas vettore, tipicamente Argon (Ar) o Idrogeno (H₂), viene utilizzato per trasportare la fonte di carbonio (precursore) nella camera di reazione e sopra il catalizzatore.

Le velocità di flusso sia del gas vettore che del precursore di carbonio devono essere gestite con precisione. Questo rapporto influisce sulla concentrazione di carbonio disponibile per la deposizione sulla superficie del substrato, influenzando direttamente la velocità di crescita e il potenziale di formazione di macchie multistrato indesiderate.

Materiali della Camera e del Substrato

I materiali utilizzati per la camera di reazione e il substrato non sono componenti passivi; sono parti attive dell'ambiente fisico.

La camera stessa deve essere fatta di un materiale, come il quarzo, che possa resistere ad alte temperature senza reagire o degassare impurità che potrebbero contaminare il grafene.

Il substrato spesso funge anche da catalizzatore. Materiali come la lamina di rame o la schiuma di nichel vengono scelti per la loro capacità di decomporre cataliticamente il precursore di carbonio e fornire una superficie per la formazione del reticolo di grafene.

Comprendere i Compromessi

Ottimizzare la produzione di grafene richiede la gestione di una serie di compromessi critici. Non esiste una singola "migliore" ricetta; le condizioni ideali dipendono interamente dal risultato desiderato.

Qualità vs. Velocità

Temperature più elevate generalmente accelerano la crescita, ma se non perfettamente bilanciate con il flusso del precursore, possono portare alla formazione di difetti o di grafene multistrato indesiderabile.

Al contrario, pressioni e temperature molto basse possono produrre film monostrato altamente uniformi, ma possono rallentare significativamente la velocità di produzione, rendendo il processo meno sostenibile per applicazioni su larga scala.

Costo vs. Prestazioni

Raggiungere pressioni ultrabasse richiede costose pompe per alto vuoto, e mantenere temperature superiori a 1000°C consuma molta energia. Questi fattori aumentano il costo operativo di produzione del materiale di massima purezza.

L'utilizzo di condizioni meno estreme può ridurre i costi, ma spesso a scapito dell'uniformità, della densità dei difetti o della qualità complessiva del materiale.

Complessità del Processo vs. Purezza

Sebbene catalizzatori come il rame e il nichel siano essenziali, devono essere rimossi dal film di grafene dopo la crescita. Questo processo di trasferimento può introdurre strappi, rughe e contaminazione, degradando la qualità finale.

Alcuni metodi che utilizzano catalizzatori come il gallio liquido evitano questo passaggio di trasferimento, ma introducono le proprie complessità e sfide di manipolazione del materiale.

Ottimizzazione delle Condizioni per il Tuo Obiettivo

La scelta dei parametri fisici dovrebbe essere direttamente allineata con l'obiettivo finale della tua sintesi.

- Se il tuo obiettivo principale è la ricerca di alta purezza e monostrato: Dai priorità a un sistema CVD a bassa pressione con controllo preciso della temperatura (vicino a 1050°C) e un substrato catalitico di alta qualità come la lamina di rame.

- Se il tuo obiettivo principale è la produzione rapida di film su larga area: Considera portate di precursore più elevate e potenzialmente sistemi a pressione atmosferica, ma sii pronto a compromessi in termini di uniformità e densità dei difetti.

- Se il tuo obiettivo principale è minimizzare i costi operativi: Esplora intervalli di temperatura inferiori (circa 800-900°C) e catalizzatori che riducono i requisiti energetici, accettando un potenziale calo della velocità di crescita o della qualità cristallina.

Padroneggiare queste variabili trasforma la sintesi del grafene da un'arte complessa in una scienza prevedibile.

Tabella Riepilogativa:

| Condizione | Intervallo/Dettagli Chiave | Impatto sulla Produzione di Grafene |

|---|---|---|

| Temperatura | 800-1050 °C | Temperature più elevate aumentano velocità e qualità di crescita ma aumentano costi energetici e rischi di sicurezza. |

| Pressione | 1-1500 Pa (LPCVD) | Basse pressioni riducono reazioni indesiderate, migliorando uniformità e formazione di monostrati. |

| Flusso Gas Vettore | Controllo preciso di Ar o H₂ | Influisce sul tasso di deposizione del carbonio e sulla formazione di multistrati; richiede rapporti bilanciati. |

| Materiali Catalitici | Lamina di rame, schiuma di nichel | Decompongono i precursori di carbonio e supportano la formazione del reticolo; la scelta influenza purezza e complessità del trasferimento. |

Sblocca il pieno potenziale della tua sintesi di grafene con le soluzioni avanzate di forni ad alta temperatura di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori sistemi su misura come Forni a Muffola, a Tubo, Rotanti, a Vuoto e ad Atmosfera, e Sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce un controllo preciso su temperatura, pressione e flusso di gas per soddisfare le tue esigenze sperimentali uniche, sia per la ricerca di alta purezza, la produzione rapida o l'efficienza dei costi. Non lasciare che condizioni subottimali ti frenino: contattaci oggi per discutere come possiamo migliorare il tuo processo di produzione di grafene e ottenere risultati superiori!

Guida Visiva

Prodotti correlati

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

Domande frequenti

- Quali opzioni di personalizzazione sono disponibili per i forni tubolari CVD? Personalizzate il vostro sistema per una sintesi di materiali superiore

- In che modo l'integrazione dei forni a tubo CVD con altre tecnologie può giovare alla fabbricazione dei dispositivi? Sbloccare processi ibridi avanzati

- Cos'è la CVD a tubo? Una guida alla sintesi di film sottili ad alta purezza

- Quali sono le caratteristiche principali dei sistemi a forno tubolare CVD? Sblocca la deposizione di film sottili di precisione

- Come un forno tubolare CVD raggiunge un'elevata purezza nella preparazione dei mezzi di gate? Domina il Controllo di Precisione per Film Impeccabili