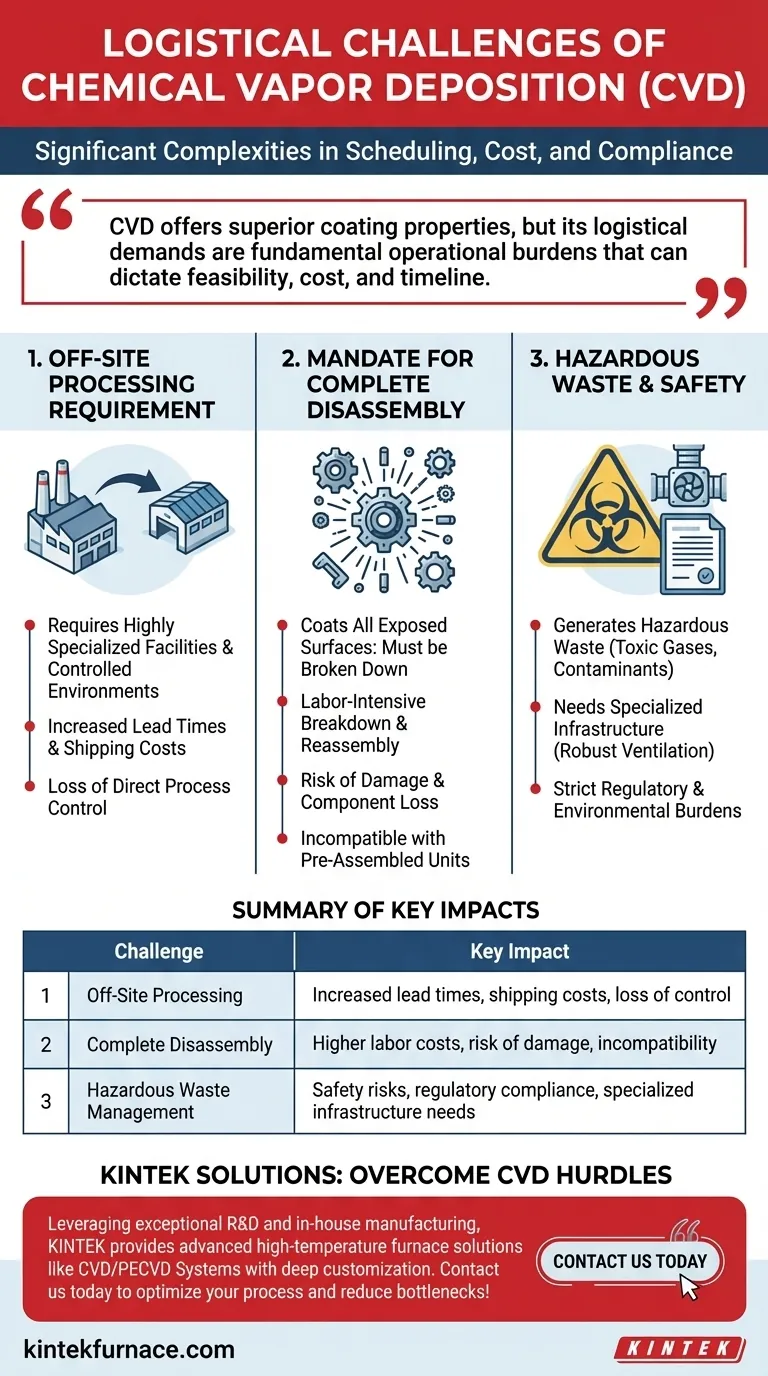

Le principali sfide logistiche associate alla Deposizione Chimica da Fase Vapore (CVD) sono la sua natura esterna, lo smontaggio obbligatorio di tutti i componenti prima del rivestimento e la gestione dei rifiuti pericolosi. Questi fattori introducono complessità significative nella pianificazione, nei costi e nella conformità che non sono immediatamente evidenti dalle sole specifiche tecniche del processo.

Sebbene la CVD offra proprietà di rivestimento superiori, le sue esigenze logistiche non sono dettagli minori; sono oneri operativi fondamentali che possono dettare la fattibilità, i costi e le tempistiche dell'intero progetto.

L'esigenza di lavorazione esterna

Il più significativo ostacolo logistico è che la CVD non può essere eseguita su un tipico stabilimento di fabbrica. Il processo richiede attrezzature altamente specializzate, ad alta intensità di capitale e ambienti controllati che si trovano solo in centri di rivestimento dedicati.

Dipendenza da strutture specializzate

I reattori CVD sono complessi e operano in condizioni precise di temperatura, pressione e flusso di gas. Ciò richiede strutture con infrastrutture avanzate, protocolli di sicurezza e personale addestrato, rendendo impraticabile per la maggior parte delle aziende portare la capacità internamente.

Tempi di consegna e spedizione aumentati

Questa dipendenza esterna significa che devi considerare i tempi di transito e i costi di spedizione per inviare le tue parti al centro di rivestimento e riceverle indietro. Ciò aggiunge giorni o addirittura settimane al tuo ciclo di produzione, creando un potenziale collo di bottiglia.

Perdita di controllo diretto del processo

Quando le parti vengono inviate a un fornitore terzo, si perde intrinsecamente un certo grado di controllo diretto sulla pianificazione e sulla garanzia di qualità. La tua produzione diventa dipendente dalla capacità e dalla coda del partner di rivestimento.

Il mandato per lo smontaggio completo

La CVD è un processo pervasivo che riveste tutte le superfici esposte. Pertanto, qualsiasi prodotto o assemblaggio deve essere completamente scomposto nei suoi singoli componenti prima di essere collocato nel reattore.

Smontaggio e riassemblaggio ad alta intensità di manodopera

Questo requisito aggiunge significativi costi di manodopera e tempo sia prima che dopo la fase di rivestimento. Ogni parte deve essere attentamente smontata, tracciata, rivestita e quindi meticolosamente riassemblata, il che può essere un processo lungo e manuale.

Rischio di danni e perdita di componenti

Ogni fase di movimentazione, smontaggio e riassemblaggio introduce rischi. I componenti possono essere danneggiati, persi o riassemblati in modo errato, compromettendo potenzialmente l'integrità del prodotto finale e portando a costose rilavorazioni o scarti.

Incompatibilità con unità preassemblate

In modo cruciale, ciò significa che la CVD è fondamentalmente incompatibile con componenti che sono assemblati permanentemente o che non possono essere smontati in modo fattibile. Non è possibile, ad esempio, rivestire un telaio già saldato o un'unità elettronica sigillata.

Comprendere i compromessi: rifiuti e sicurezza

Oltre alla pianificazione e alla manodopera, la CVD introduce significative sfide di sicurezza e conformità ambientale che comportano il proprio peso logistico. Questi non sono solo dettagli operativi, ma gravi responsabilità normative.

Gestione dei sottoprodotti pericolosi

Il processo CVD genera intrinsecamente rifiuti pericolosi. Ciò include gas residui tossici da precursori esauriti e componenti delle apparecchiature che si contaminano nel tempo.

La necessità di infrastrutture specializzate

Un funzionamento sicuro richiede robusti sistemi di ventilazione per gestire i fumi tossici e protocolli stabiliti per la corretta manipolazione, stoccaggio e smaltimento dei materiali pericolosi. Questa infrastruttura rappresenta una barriera importante all'ingresso per le operazioni interne.

Oneri normativi e ambientali

La gestione dei rifiuti pericolosi è regolata da severe normative locali e federali. L'outsourcing a un centro specializzato trasferisce questo onere, ma rimane un costo implicito e un fattore critico nella scelta di un partner di rivestimento affidabile e conforme.

Includere la logistica nella decisione sulla CVD

Per fare una scelta informata, è necessario bilanciare le eccezionali prestazioni dei rivestimenti CVD con queste considerevoli esigenze logistiche. Gli obiettivi specifici del tuo progetto determineranno se i compromessi sono accettabili.

- Se il tuo obiettivo principale è la produzione di piccoli volumi o la prototipazione: l'onere logistico dell'utilizzo di un centro di rivestimento di terze parti è spesso perfettamente gestibile ed economicamente vantaggioso.

- Se il tuo obiettivo principale è la produzione integrata ad alto volume: il ciclo di smontaggio, spedizione e riassemblaggio richiesto può diventare un importante collo di bottiglia che compromette gli obiettivi e le tempistiche di produzione.

- Se il tuo obiettivo principale è il rivestimento di assiemi grandi o complessi: la CVD probabilmente non è un'opzione praticabile se l'articolo non può essere completamente ed economicamente scomposto nelle sue parti costituenti.

In definitiva, un'implementazione CVD di successo dipende dal riconoscimento di questi costi logistici come parte centrale del processo, non come un ripensamento.

Tabella riassuntiva:

| Sfida | Impatto chiave |

|---|---|

| Lavorazione esterna | Tempi di consegna aumentati, costi di spedizione, perdita di controllo |

| Smontaggio completo | Costi di manodopera più elevati, rischio di danni, incompatibilità con gli assemblaggi |

| Gestione dei rifiuti pericolosi | Rischi per la sicurezza, conformità normativa, esigenze di infrastrutture specializzate |

Affronti sfide logistiche con la CVD? KINTEK può aiutarti! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo soluzioni avanzate per forni ad alta temperatura come i sistemi CVD/PECVD con profonda personalizzazione per soddisfare le tue esigenze uniche. Contattaci oggi per ottimizzare il tuo processo e ridurre i colli di bottiglia!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

Domande frequenti

- Qual è il ruolo della PECVD nei rivestimenti ottici? Essenziale per la deposizione di film ad alta precisione a bassa temperatura

- Qual è l'applicazione della deposizione chimica da fase vapore potenziata al plasma? Abilitare film sottili ad alte prestazioni a temperature più basse

- Cos'è il PECVD e in cosa differisce dal CVD tradizionale? Sblocca la deposizione di film sottili a bassa temperatura

- Qual è il secondo vantaggio della deposizione all'interno di una scarica in PECVD? Migliorare la qualità del film con il bombardamento ionico

- Come funziona il CVD potenziato al plasma? Ottenere una deposizione di film sottili di alta qualità a bassa temperatura