L'acciaio inossidabile è il materiale d'elezione per la costruzione dei corpi dei forni di pirolisi orizzontali principalmente grazie alla sua eccezionale resistenza alle alte temperature e alla resistenza all'ossidazione. Garantisce che l'attrezzatura mantenga la stabilità strutturale senza deformazioni durante i cicli di riscaldamento prolungati, riducendo al minimo la dispersione di calore per creare un ambiente termico uniforme all'interno del reattore.

Il valore fondamentale dell'acciaio inossidabile risiede nella sua capacità di combinare robustezza meccanica ed efficienza termica; previene la deformazione strutturale e mantiene un campo di temperatura stabile, fondamentale per risultati di pirolisi costanti e una maggiore durata dell'attrezzatura.

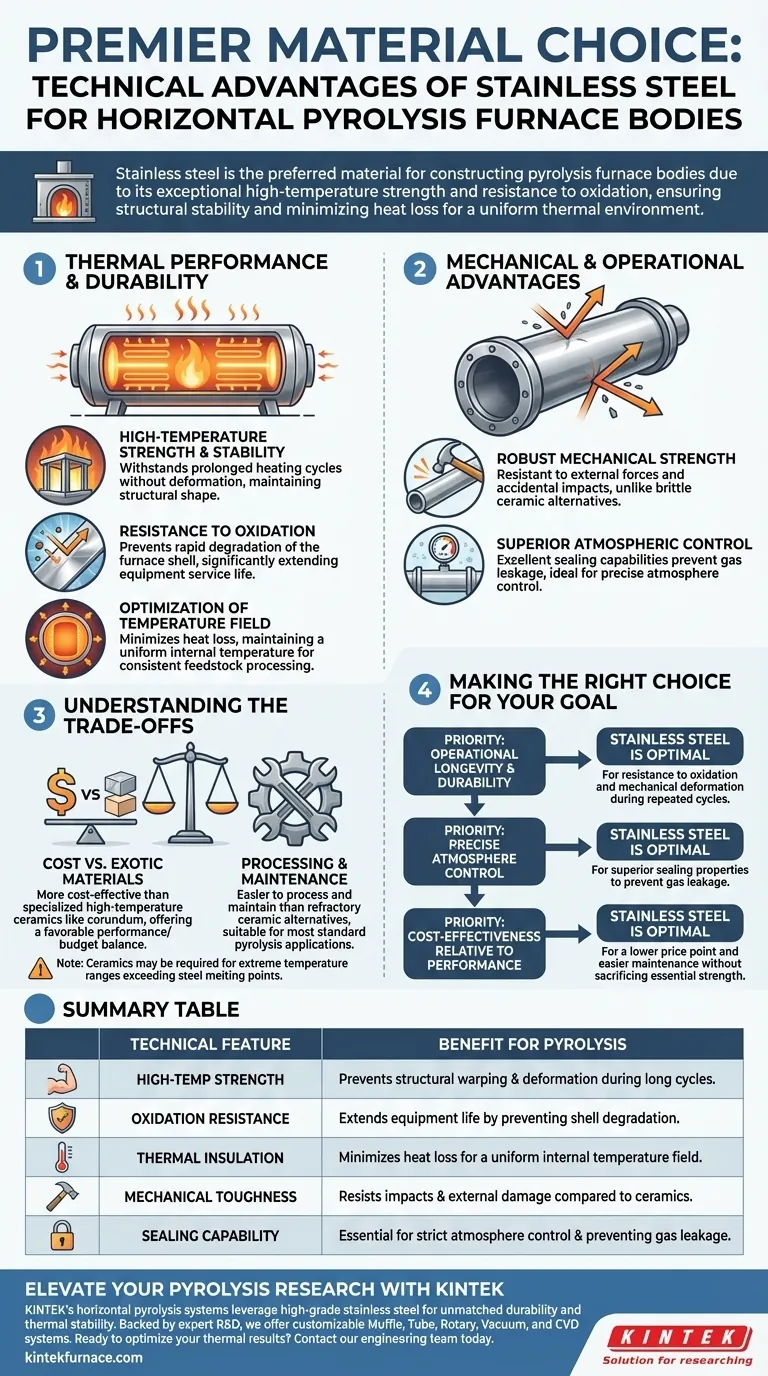

Prestazioni Termiche e Durata

Resistenza alle Alte Temperature e Stabilità

Il requisito più critico per un forno di pirolisi è la capacità di resistere a calore intenso senza guasti. L'acciaio inossidabile offre un'eccellente resistenza alle alte temperature, consentendo al corpo del forno di sopportare cicli di riscaldamento prolungati. A differenza di materiali inferiori, mantiene la sua forma e non si deforma sotto lo stress termico del funzionamento continuo.

Resistenza all'Ossidazione

La pirolisi comporta alte temperature, che accelerano la corrosione e il degrado in molti metalli. L'acciaio inossidabile offre una resistenza all'ossidazione superiore, impedendo che il guscio del forno si degradi rapidamente. Questa resistenza è un fattore chiave per prolungare significativamente la durata complessiva dell'attrezzatura.

Ottimizzazione del Campo di Temperatura

Ottenere reazioni chimiche costanti richiede un controllo preciso della temperatura. L'acciaio inossidabile minimizza efficacemente la dispersione di calore dal corpo del forno. Questo effetto isolante aiuta a mantenere un campo di temperatura uniforme all'interno del reattore di pirolisi, garantendo che la materia prima venga elaborata in modo uniforme.

Vantaggi Meccanici e Operativi

Robusta Resistenza Meccanica

Oltre alle proprietà termiche, la robustezza fisica del materiale è importante in un ambiente industriale o di laboratorio. I tubi in acciaio inossidabile possiedono un'elevata resistenza meccanica, che li rende resistenti a forze esterne e impatti accidentali. A differenza delle fragili alternative ceramiche, l'acciaio inossidabile non viene facilmente danneggiato durante la manipolazione o la lavorazione.

Controllo Atmosferico Superiore

Molti esperimenti di pirolisi richiedono un'atmosfera specifica e controllata per prevenire reazioni indesiderate. L'acciaio inossidabile offre eccellenti capacità di sigillatura, prevenendo efficacemente le perdite di gas. Ciò lo rende ideale per processi che richiedono un rigoroso controllo dell'atmosfera e precisione.

Comprendere i Compromessi

Costo vs. Materiali Esotici

Sebbene l'acciaio inossidabile sia un materiale di alta qualità, è spesso più conveniente delle ceramiche specializzate per alte temperature. Rispetto a materiali come il corindone (ossido di alluminio), l'acciaio inossidabile ha un prezzo relativamente inferiore. Offre un buon equilibrio tra prestazioni e budget per la maggior parte delle applicazioni di pirolisi standard.

Lavorazione e Manutenzione

La facilità d'uso è un vantaggio logistico significativo. L'acciaio inossidabile è generalmente più facile da lavorare e mantenere rispetto alle alternative in ceramica refrattaria. Tuttavia, è importante notare che per intervalli di temperatura estremi che superano il punto di fusione delle leghe di acciaio, le opzioni ceramiche potrebbero comunque essere richieste nonostante il loro costo più elevato e la fragilità.

Fare la Scelta Giusta per il Tuo Obiettivo

Per determinare se un corpo forno in acciaio inossidabile è in linea con i requisiti specifici del tuo progetto, considera le seguenti priorità:

- Se la tua priorità principale è la longevità operativa e la durata: l'acciaio inossidabile è la scelta ottimale grazie alla sua resistenza all'ossidazione e alla deformazione meccanica durante cicli di riscaldamento ripetuti.

- Se la tua priorità principale è il controllo preciso dell'atmosfera: le proprietà di sigillatura superiori dell'acciaio inossidabile lo rendono l'opzione migliore per esperimenti che richiedono una rigorosa prevenzione delle perdite di gas.

- Se la tua priorità principale è l'economicità rispetto alle prestazioni: l'acciaio inossidabile offre un prezzo inferiore e una manutenzione più semplice rispetto a materiali esotici come il corindone, senza sacrificare la resistenza meccanica essenziale.

Scegli l'acciaio inossidabile quando hai bisogno di una soluzione affidabile e robusta che bilanci la precisione termica con la robustezza meccanica.

Tabella Riassuntiva:

| Caratteristica Tecnica | Vantaggio per la Pirolisi |

|---|---|

| Resistenza alle Alte Temperature | Previene deformazioni e distorsioni strutturali durante lunghi cicli |

| Resistenza all'Ossidazione | Prolunga la vita dell'attrezzatura prevenendo il degrado del guscio |

| Isolamento Termico | Minimizza la dispersione di calore per garantire un campo di temperatura interno uniforme |

| Robustezza Meccanica | Resiste a impatti e danni esterni rispetto alle ceramiche fragili |

| Capacità di Sigillatura | Essenziale per un rigoroso controllo dell'atmosfera e per prevenire perdite di gas |

Migliora la Tua Ricerca sulla Pirolisi con KINTEK

Non compromettere l'integrità strutturale dei tuoi processi termici. I sistemi di pirolisi orizzontale di KINTEK sfruttano acciaio inossidabile di alta qualità e ingegneria avanzata per fornire durata e stabilità termica senza pari.

Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre una gamma completa di sistemi Muffle, Tube, Rotary, Vacuum e CVD. I nostri forni da laboratorio ad alta temperatura sono completamente personalizzabili per soddisfare le tue esigenze di ricerca o industriali uniche.

Pronto a ottimizzare i tuoi risultati termici? Contatta oggi il nostro team di ingegneri per discutere come i nostri robusti design di forni possono migliorare l'efficienza e la precisione del tuo laboratorio.

Guida Visiva

Riferimenti

- Hitesh Panchal. Fuel Extraction from Plastic Waste. DOI: 10.22214/ijraset.2025.66489

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Come si confronta un forno di sinterizzazione a microonde ibrido con i forni tradizionali? Ottimizzare la produzione di ceramiche BZT

- Qual è il ruolo primario dell'idrogeno ad alta purezza nel trattamento termico? Ottenere una protezione superiore del rivestimento metallico

- Come viene quantificato il grado di grafitizzazione mediante spettroscopia Raman? Padroneggia il rapporto $I_D/I_G$ per i materiali carboniosi

- Qual è il ruolo principale di un mulino a palle nella preparazione delle materie prime per la riduzione carbotermica del magnesio sotto vuoto? Garantire una Reazione Completa e Rapida

- Qual è la necessità di utilizzare un forno di essiccazione sotto vuoto da laboratorio per Fe2-N6 sintetizzato? Preserva le tue nanostrutture.

- Qual è il significato del calcolo dell'impedenza AC nel controllo di potenza dei forni a resistenza a riscaldamento indiretto?

- Qual è il meccanismo che causa la formazione di micro-fratture nel clinker di zinco durante il riscaldamento a microonde? Migliorare l'efficienza della lisciviazione

- Come converte il sistema di reforming a vapore catalitico il gas di scarto della raffineria in syngas per SOFC? Massimizzare l'energia di scarto