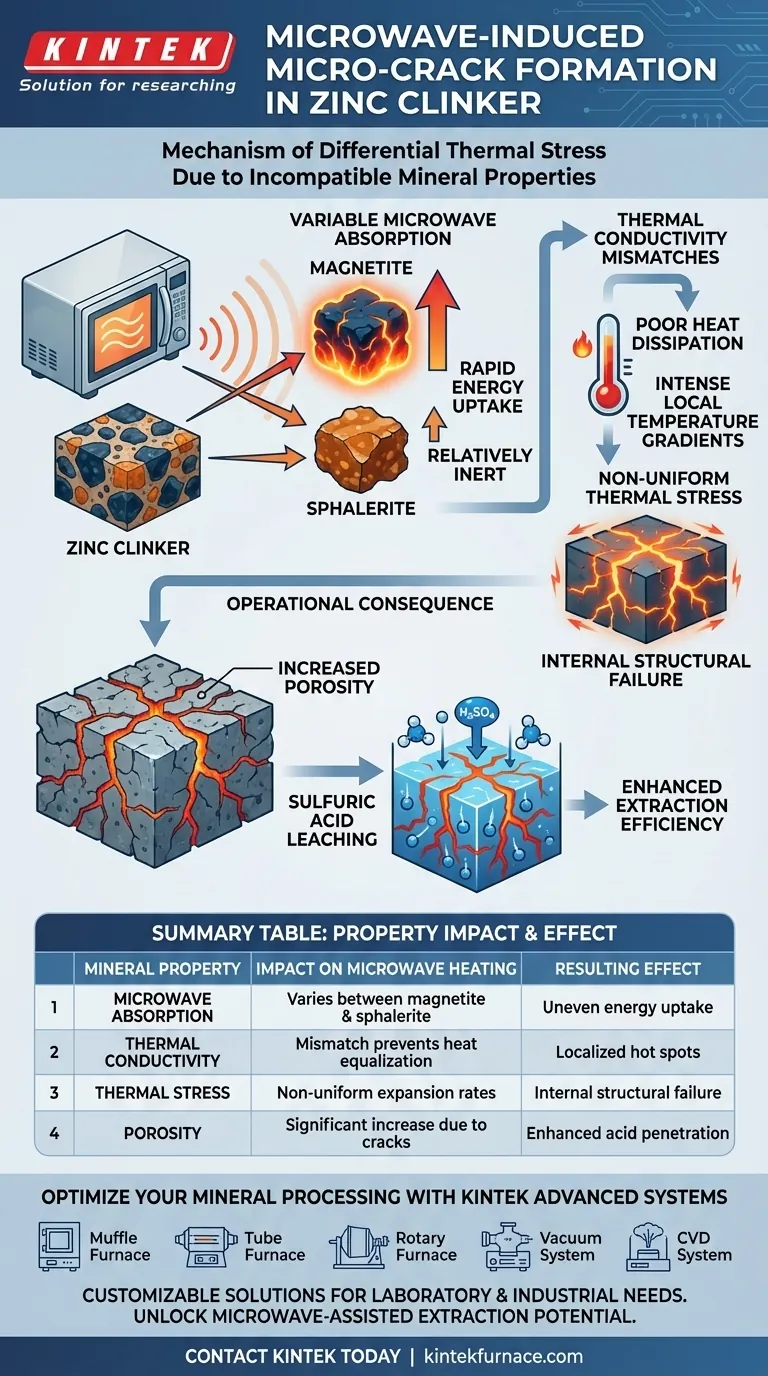

La formazione di micro-fratture nel clinker di zinco è il risultato diretto delle proprietà fisiche incompatibili tra i suoi minerali costituenti quando esposti all'energia delle microonde. Poiché componenti come la magnetite e la sfalerite rispondono in modo diverso ai campi elettromagnetici, si riscaldano a velocità non uniformi, causando un cedimento strutturale interno.

Il meccanismo principale è lo stress termico differenziale. Le variazioni nelle capacità di assorbimento delle microonde e nelle conduttività termiche tra i minerali creano intensi gradienti di temperatura locali, generando stress non uniformi che fratturano il clinker.

La Fisica del Riscaldamento Differenziale

Assorbimento Variabile delle Microonde

Il clinker di zinco è un materiale eterogeneo composto da vari minerali, in particolare magnetite e sfalerite.

Questi componenti non si comportano in modo uniforme; possiedono capacità di assorbimento delle microonde significativamente diverse.

Quando viene applicato il campo a microonde, un minerale può assorbire energia rapidamente mentre un altro rimane relativamente inerte, creando disparità immediate nell'assorbimento di energia.

Discrepanze nella Conduttività Termica

Oltre ad assorbire energia in modo diverso, questi minerali differiscono anche nella loro conduttività termica.

Questa proprietà determina la velocità con cui il calore viaggia attraverso il materiale.

La discrepanza significa che anche mentre il calore viene generato, non può dissiparsi o uniformarsi in modo omogeneo attraverso il clinker, aggravando l'isolamento delle zone ad alta temperatura.

Dal Gradiente Termico alla Frattura

Intensi Gradienti di Temperatura Locali

La combinazione di assorbimento non uniforme e conduttività variabile porta a intensi gradienti di temperatura locali.

Specifici punti all'interno della struttura del clinker diventano significativamente più caldi dei loro immediati dintorni.

Stress Termico Non Uniforme

Queste nette differenze di temperatura si traducono in stress termici non uniformi.

Poiché diverse parti del materiale tentano di espandersi a velocità diverse, la tensione interna supera la resistenza strutturale del materiale.

Questo stress fisico crea una rete di numerose micro-fratture in tutto il clinker.

Comprendere la Conseguenza Operativa

Aumento della Porosità

Il principale risultato fisico di questo meccanismo di frattura è un significativo aumento della porosità del clinker di zinco.

Il materiale si trasforma da un solido denso in una struttura percorsa da fessure microscopiche.

Il Ruolo nella Lisciviazione

Sebbene la "frattura" suoni distruttiva, in questo contesto è funzionalmente benefica.

Queste fratture agiscono come canali che consentono alle soluzioni di lisciviazione acide solforiche di penetrare in profondità nel materiale.

Ciò facilita un'estrazione chimica più efficiente esponendo un'area superficiale maggiore all'agente di lisciviazione.

Fare la Scelta Giusta per il Tuo Obiettivo

Per sfruttare efficacemente questo meccanismo, considera il tuo obiettivo specifico riguardo alla lavorazione dello zinco:

- Se il tuo obiettivo principale è l'efficienza di estrazione: Riconosci che la micro-frattura è un risultato desiderabile che migliora direttamente la profondità di penetrazione delle soluzioni di acido solforico.

- Se il tuo obiettivo principale è il controllo del processo: Monitora la composizione minerale (in particolare i livelli di magnetite e sfalerite), poiché la loro interazione con il campo a microonde è il motore di questo stress termico.

Comprendere il legame tra le proprietà minerali e lo stress termico è la chiave per ottimizzare la lisciviazione dello zinco assistita da microonde.

Tabella Riassuntiva:

| Proprietà Minerale | Impatto sul Riscaldamento a Microonde | Effetto Risultante |

|---|---|---|

| Assorbimento delle Microonde | Varia tra magnetite e sfalerite | Assorbimento di energia non uniforme |

| Conduttività Termica | La discrepanza impedisce l'uniformazione del calore | Punti caldi localizzati |

| Stress Termico | Tassi di espansione non uniformi | Cedimento strutturale interno |

| Porosità | Aumento significativo dovuto alle fratture | Penetrazione acida migliorata |

Ottimizza la Tua Lavorazione Mineraria con i Sistemi Avanzati KINTEK

Sblocca il pieno potenziale dell'estrazione assistita da microonde con attrezzature progettate con precisione. Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD ad alte prestazioni, tutti completamente personalizzabili per soddisfare le tue esigenze uniche di laboratorio o industriali.

Sia che tu miri a migliorare la porosità di lisciviazione o che necessiti di un controllo preciso dei gradienti termici, il nostro team è pronto ad aiutarti a progettare la soluzione perfetta. Contatta KINTEK oggi stesso per migliorare l'efficienza del tuo laboratorio!

Guida Visiva

Riferimenti

- Bagdaulet Kenzhaliyev, Symbat Tugambay. Microwave Pre-Treatment for Efficient Zinc Recovery via Acid Leaching. DOI: 10.3390/ma18112496

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Qual è la funzione di un forno ad alta temperatura da laboratorio nel pretrattamento della polvere di guscio d'uovo? Ottimizzazione dei compositi AA6061

- Perché le lamine di rame ad alta purezza vengono utilizzate come substrati di supporto negli esperimenti di equilibrio di fase con basso contenuto di SiO2?

- Perché è necessaria una precisa regolazione della composizione della lega durante la preparazione degli acciai per stampi Cr-Mo-V ad alte prestazioni?

- Come un forno a essiccazione ad aria forzata facilita le proprietà superamfobiche degli aerogel SAMS? Controllo essenziale del calore

- Qual è lo scopo dell'utilizzo di una piastra in acciaio inossidabile preriscaldata durante la lavorazione del vetro fuso? Evitare stress termici.

- Perché la trasformazione di ZnS in ZnO è fondamentale nel recupero del zinco assistito da microonde? Sblocca rese di estrazione del 92,5%

- Qual è la funzione principale di un forno elettrico da laboratorio nella preparazione del campione? Garantire polveri pure, pronte per la macinazione

- Perché è necessario il riscaldamento a temperatura costante per i precursori di HfC? Padronanza del pre-trattamento composito HfOC/SiOC