Un forno di sinterizzazione ibrido a microonde altera fondamentalmente la produzione di titanato di bario e zirconio (BZT) passando dal trasferimento di calore esterno al riscaldamento volumetrico interno. Per le ceramiche BZT, questo approccio riduce drasticamente il tempo di lavorazione a soli 30 minuti, abbassando al contempo le temperature di sinterizzazione necessarie, offrendo un netto vantaggio in termini di efficienza rispetto ai forni tradizionali.

L'intuizione chiave Sfruttando l'energia delle microonde per accoppiarsi direttamente con il materiale, la sinterizzazione ibrida ottiene una rapida densificazione che il calore radiante convenzionale non può eguagliare. Questo processo produce ceramiche BZT con proprietà dielettriche e ferroelettriche superiori, inibendo efficacemente l'ingrossamento dei grani e garantendo l'uniformità microstrutturale.

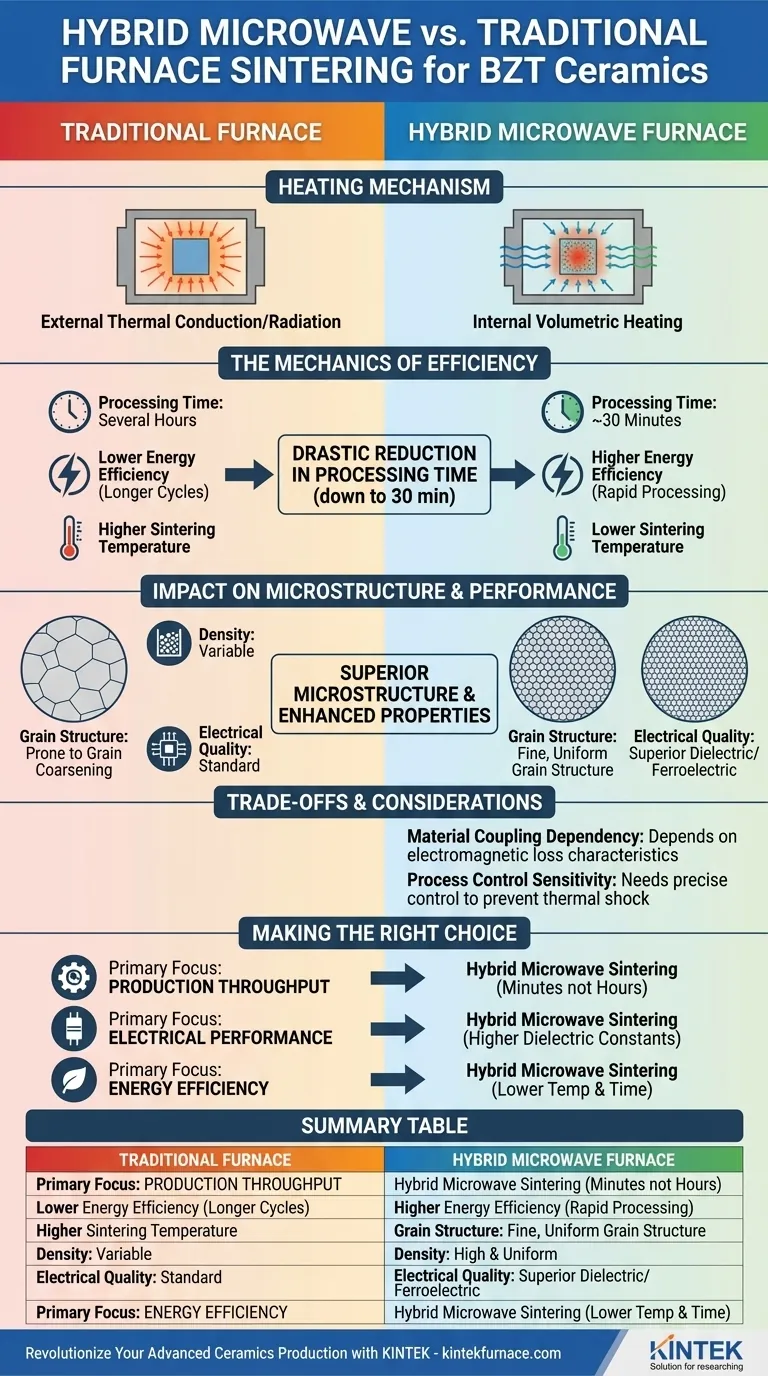

La meccanica dell'efficienza

Meccanismo di riscaldamento volumetrico

A differenza dei forni tradizionali che riscaldano un campione dall'esterno verso l'interno (conduzione), i forni ibridi a microonde utilizzano il riscaldamento volumetrico.

L'energia delle microonde si accoppia direttamente con il materiale BZT, generando calore internamente in tutto il volume della ceramica contemporaneamente.

Drastica riduzione del tempo di lavorazione

La differenza operativa più immediata è la velocità del ciclo termico.

Mentre la sinterizzazione tradizionale comporta lunghi tempi di rampa e mantenimento, la sinterizzazione ibrida a microonde può completare il processo in soli 30 minuti.

Questa rapida capacità di lavorazione riduce significativamente il consumo energetico e aumenta la produttività rispetto ai metodi convenzionali.

Impatto sulla microstruttura e sulle prestazioni

Inibizione dell'ingrossamento dei grani

Nella sinterizzazione tradizionale, l'esposizione prolungata ad alte temperature spesso consente ai grani all'interno della ceramica di crescere eccessivamente (ingrossamento).

Le rapide velocità di riscaldamento del processo ibrido a microonde negano al materiale il tempo necessario affinché avvenga questo ingrossamento.

Ciò si traduce in una struttura granulare più fine e controllata, fondamentale per le ceramiche ad alte prestazioni.

Densità e uniformità migliorate

Poiché il calore viene generato uniformemente dall'interno del materiale, i gradienti termici sono minimizzati.

Ciò porta a una maggiore densità e a una migliore uniformità microstrutturale in tutto il campione BZT.

I difetti associati al riscaldamento non uniforme, comuni nei forni convenzionali, sono significativamente ridotti.

Proprietà elettriche superiori

I miglioramenti fisici nella struttura della ceramica si traducono direttamente nelle prestazioni funzionali.

L'elevata densità e la fine struttura granulare ottenute con questo metodo si traducono in costanti dielettriche migliorate e migliori proprietà ferroelettriche.

Comprensione dei compromessi

Dipendenza dall'accoppiamento del materiale

È importante notare che l'efficienza di questo metodo dipende dalla capacità del materiale di "accoppiarsi" con l'energia delle microonde.

Il processo dipende dalle specifiche caratteristiche di perdita elettromagnetica del materiale BZT per generare calore; i materiali con scarse proprietà di accoppiamento potrebbero non sinterizzare in modo efficace senza aiuti di riscaldamento ausiliari (da cui la natura "ibrida" di alcuni design di forni).

Sensibilità del controllo di processo

La velocità estrema del processo richiede un controllo preciso.

Poiché il riscaldamento è così rapido, mantenere l'equilibrio termico è fondamentale per prevenire shock termici, sebbene la natura volumetrica del riscaldamento mitighi questo rischio meglio del riscaldamento esterno rapido.

Fare la scelta giusta per il tuo obiettivo

Quando si sceglie tra sinterizzazione ibrida a microonde e metodi tradizionali per la produzione di BZT, considerare le metriche di prestazione specifiche.

- Se il tuo obiettivo principale è la produttività: La sinterizzazione ibrida a microonde è la scelta migliore, riducendo i tempi di ciclo a minuti anziché ore.

- Se il tuo obiettivo principale sono le prestazioni elettriche: Il metodo ibrido è preferibile, poiché fornisce costanti dielettriche e proprietà ferroelettriche più elevate attraverso un migliore controllo microstrutturale.

- Se il tuo obiettivo principale è l'efficienza energetica: La significativa riduzione di temperatura e tempo rende la sinterizzazione ibrida a microonde l'opzione più sostenibile.

In definitiva, per le ceramiche BZT, la sinterizzazione ibrida a microonde offre un aggiornamento tecnico rispetto ai metodi tradizionali, allineando velocità di lavorazione rapide con una qualità del materiale superiore.

Tabella riassuntiva:

| Caratteristica | Forno Tradizionale | Forno Ibrido a Microonde |

|---|---|---|

| Metodo di riscaldamento | Conduzione/Radiazione Esterna | Riscaldamento Volumetrico Interno |

| Tempo di sinterizzazione | Diverse Ore | ~30 Minuti |

| Microstruttura | Suscettibile all'ingrossamento dei grani | Struttura granulare fine e uniforme |

| Densità | Variabile | Alta e uniforme |

| Efficienza energetica | Inferiore (Cicli più lunghi) | Superiore (Lavorazione rapida) |

| Qualità elettrica | Standard | Dielettrico/Ferroelettrico superiore |

| Beneficio principale | Processo semplice e consolidato | Elevata produttività e qualità del materiale |

Rivoluziona la tua produzione di ceramiche avanzate con KINTEK

Stai cercando di migliorare le prestazioni dielettriche e la densità dei tuoi materiali BZT riducendo i costi energetici? KINTEK fornisce soluzioni termiche all'avanguardia supportate da R&S e produzione esperte.

La nostra gamma di attrezzature specializzate, inclusi sistemi a muffola, a tubo, rotativi, sottovuoto e CVD, può essere completamente personalizzata per soddisfare le tue esigenze di sinterizzazione uniche. Sia che tu abbia bisogno della precisione di un'atmosfera controllata o dell'efficienza della lavorazione termica rapida, i nostri forni da laboratorio ad alta temperatura garantiscono che la tua ricerca e produzione raggiungano la massima uniformità microstrutturale.

Pronto ad aggiornare le capacità del tuo laboratorio? Contatta KINTEK oggi stesso per discutere le tue esigenze di forni personalizzati!

Guida Visiva

Riferimenti

- T. Avanish Babu, W. Madhuri. Energy storage and catalytic behaviour of cmWave assisted BZT and flexible electrospun BZT fibers for energy harvesting applications. DOI: 10.1038/s41598-024-52705-0

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Forno di sinterizzazione della porcellana dentale sottovuoto per laboratori odontotecnici

Domande frequenti

- Perché viene utilizzato un essiccatore sotto vuoto per il biochar BC-FeOOH? Proteggere la reattività e prevenire l'aggregazione delle particelle

- Come migliorano i target di h-BN i rapporti di commutazione dei memristori? Massimizzare le finestre logiche con precursori ad alta purezza

- Perché un forno di essiccazione sotto vuoto da laboratorio è essenziale per il metodo di rigonfiamento-incapsulamento-restringimento? Qualità del film bloccato

- Perché è necessario un forno da laboratorio per asciugare campioni a 80°C per MoO3/Ti-Felt? Garantire l'integrità strutturale dell'elettrodo

- Perché è necessaria una miscela di Argon (Ar) e Idrogeno (H2) durante il trattamento termico del berillo? Trasformazione del Colore Maestro

- Qual è la funzione dei forni industriali nel trattamento di soluzione dell'alluminio 7075? Master Material Strength

- In che modo il processo di pre-ossidazione influisce sulle leghe ad alta temperatura? Miglioramento dell'integrità superficiale per il cracking a vapore

- Perché è necessario un forno di calcinazione secondario dopo la macinazione a palle? Ottenere la sintesi di idrossiapatite ad alta purezza