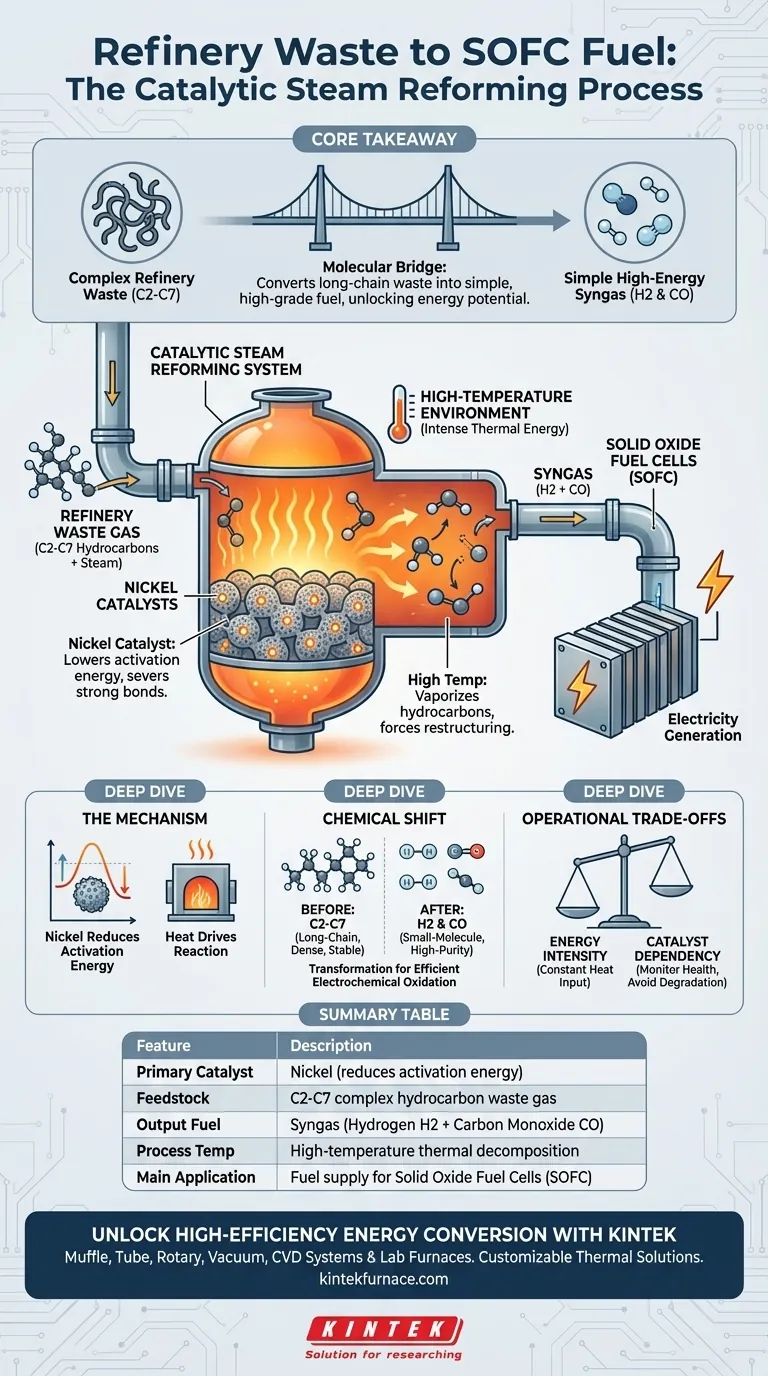

Il sistema di reforming a vapore catalitico funziona sottoponendo il gas di scarto della raffineria ad alte temperature in presenza di catalizzatori al nichel. Questo intenso ambiente termico e chimico scompone le complesse catene di idrocarburi (C2-C7) presenti nei rifiuti. Il risultato è una miscela "syngas" ricombinata di idrogeno e monossido di carbonio, che trasforma un sottoprodotto di scarto in un combustibile di alta qualità pronto per l'uso diretto nelle celle a combustibile a ossido solido (SOFC).

Concetto chiave: Questo sistema agisce come un ponte molecolare, convertendo i rifiuti di raffineria a catena lunga, difficili da usare, in combustibili semplici e ad alta energia. Sfruttando gli idrocarburi complessi fino ai loro componenti fondamentali (H2 e CO), sblocca il pieno potenziale energetico del gas di scarto per una generazione di elettricità efficiente.

Il Meccanismo di Trasformazione

Il Ruolo Critico dei Catalizzatori al Nichel

Il cuore di questo sistema si basa sui catalizzatori al nichel per guidare la reazione chimica. Senza questo catalizzatore, i legami chimici che tengono unite le molecole del gas di scarto rimarrebbero stabili.

Il nichel abbassa l'energia di attivazione richiesta per la reazione. Ciò consente al sistema di spezzare in modo efficiente i forti legami all'interno delle catene di idrocarburi.

Sfruttare gli Ambienti ad Alta Temperatura

La decomposizione chimica in questo contesto non è un processo passivo; richiede un ambiente ad alta temperatura. Il sistema applica un calore intenso alla miscela di gas per facilitare la reazione di reforming.

Questa energia termica garantisce che gli idrocarburi siano completamente vaporizzati e reattivi. È la combinazione di calore e superficie del nichel che forza la ristrutturazione molecolare.

Dai Rifiuti al Combustibile: Il Cambiamento Chimico

Scomposizione degli Idrocarburi C2-C7

Il gas di scarto della raffineria è tipicamente costituito da idrocarburi complessi C2-C7. Queste sono molecole a "catena lunga" che possiedono un elevato potere calorifico ma sono chimicamente pesanti.

Queste strutture complesse sono spesso troppo dense o instabili per un uso diretto ed efficiente in apparecchiature delicate di generazione di energia. Il sistema di reforming mira specificamente a queste catene per la decomposizione.

Creazione di Syngas di Alta Qualità

L'output di questo processo è il syngas, una miscela composta principalmente da idrogeno e monossido di carbonio. A differenza del gas in ingresso, questi sono combustibili a "molecola piccola".

Questa trasformazione è fondamentale per la conversione energetica. Molecole piccole come l'idrogeno e il monossido di carbonio sono le fonti di combustibile preferite per le SOFC, consentendo un'ossidazione elettrochimica diretta e altamente efficiente.

Comprensione dei Compromessi Operativi

Intensità Energetica

Sebbene efficace, il requisito di ambienti ad alta temperatura introduce un costo energetico. Mantenere le condizioni termiche necessarie per il reforming richiede un apporto costante di calore.

Gli operatori devono bilanciare l'energia generata dalla SOFC con l'energia consumata per riscaldare il reformer.

Dipendenza dal Catalizzatore

La dipendenza del sistema dai catalizzatori al nichel significa che le prestazioni sono legate alla salute del catalizzatore. Se il catalizzatore si degrada o diventa inattivo, l'efficienza di conversione diminuisce immediatamente.

Ciò richiede un attento monitoraggio della composizione del gas di scarto per garantire che il catalizzatore rimanga efficace nel tempo.

Ottimizzazione delle Strategie di Recupero Energetico dai Rifiuti

L'implementazione di un sistema di reforming a vapore catalitico è una decisione strategica per le raffinerie che cercano di valorizzare i flussi di rifiuti.

- Se la tua priorità è la Valorizzazione dei Rifiuti: Dai priorità a questo sistema per convertire i gas di scarto C2-C7 flaring o ventati in asset utilizzabili per la generazione di energia.

- Se la tua priorità è l'Efficienza delle SOFC: Utilizza questa fase di reforming per garantire che le tue celle a combustibile ricevano il feedstock a molecola piccola (H2 e CO) ad alta purezza di cui hanno bisogno per la massima resa.

Riducendo efficacemente la complessità molecolare, trasformi una passività ambientale in una preziosa risorsa energetica.

Tabella Riassuntiva:

| Caratteristica | Descrizione |

|---|---|

| Catalizzatore Primario | Nichel (riduce l'energia di attivazione) |

| Materia Prima | Gas di scarto di raffineria a idrocarburi complessi C2-C7 |

| Combustibile di Uscita | Syngas (Idrogeno H2 + Monossido di Carbonio CO) |

| Temp. di Processo | Decomposizione termica ad alta temperatura |

| Applicazione Principale | Alimentazione per celle a combustibile a ossido solido (SOFC) |

Sblocca la Conversione Energetica ad Alta Efficienza con KINTEK

Trasforma i tuoi sottoprodotti di raffineria in risorse energetiche di alto valore. Supportato da ricerca e sviluppo esperti e produzione di precisione, KINTEK offre una gamma completa di sistemi Muffle, Tube, Rotary, Vacuum e CVD, insieme a forni specializzati per laboratori ad alta temperatura, tutti completamente personalizzabili per soddisfare le tue specifiche esigenze di ricerca sul reforming catalitico e sulle SOFC.

Le nostre soluzioni termiche avanzate garantiscono il preciso controllo della temperatura e l'affidabilità necessari per scomporre gli idrocarburi complessi e ottimizzare la produzione di syngas. Contattaci oggi stesso per scoprire come la nostra tecnologia ad alta temperatura può potenziare la tua prossima svolta nella valorizzazione dei rifiuti in energia.

Guida Visiva

Riferimenti

- Ivan Beloev, Iliya Iliev. Utilization of Hydrogen-Containing Gas Waste from Deep Oil Refining at a Hybrid Power Plant with a Solid Oxide Fuel Cell. DOI: 10.3390/engproc2024060005

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

Domande frequenti

- Come influisce la temperatura di calcinazione sulla crescita dei grani di CuO? Ottimizzazione della morfologia e della cristallinità del film nanoporoso

- Perché è necessaria una fornace ad alta precisione per l'attivazione dell'aerogel di carbonio? Ottenere uno sviluppo e un controllo ottimale dei pori

- Perché il rapporto vapore/carbonio (S/C) deve essere controllato rigorosamente? Proteggi il tuo catalizzatore di reforming e il tuo processo

- Quali sono le applicazioni più comuni dei forni da laboratorio?Usi essenziali nella ricerca e nell'industria

- Cos'è un forno da laboratorio e perché è importante? Sblocca il riscaldamento di precisione per il tuo laboratorio

- Quali procedure di pre-trattamento sono richieste per un reattore in acciaio inossidabile? Massimizzare il successo della reazione con idruro metallico

- Come funziona un forno a crogiolo? Una guida per una fusione efficiente dei metalli

- In che modo il processo di pre-ossidazione influisce sulle leghe ad alta temperatura? Miglioramento dell'integrità superficiale per il cracking a vapore