Il ruolo primario dell'idrogeno ad alta purezza nel trattamento termico è quello di agire come un potente agente riducente. Reagendo attivamente con l'ossigeno residuo all'interno del forno ed eliminandolo, crea un ambiente a bassissimo contenuto di ossigeno essenziale per la ricottura ad alta temperatura. Ciò impedisce l'ossidazione indesiderata dei rivestimenti metallici, garantendo che la loro purezza chimica e l'integrità strutturale fisica vengano preservate durante tutto il processo.

Nelle applicazioni di rivestimento metallico, l'idrogeno non è semplicemente un gas atmosferico passivo; è un partecipante chimico attivo. La sua capacità di "ripulire" l'ossigeno dall'ambiente è il fattore determinante che consente la produzione di superfici metalliche pulite e prive di difetti.

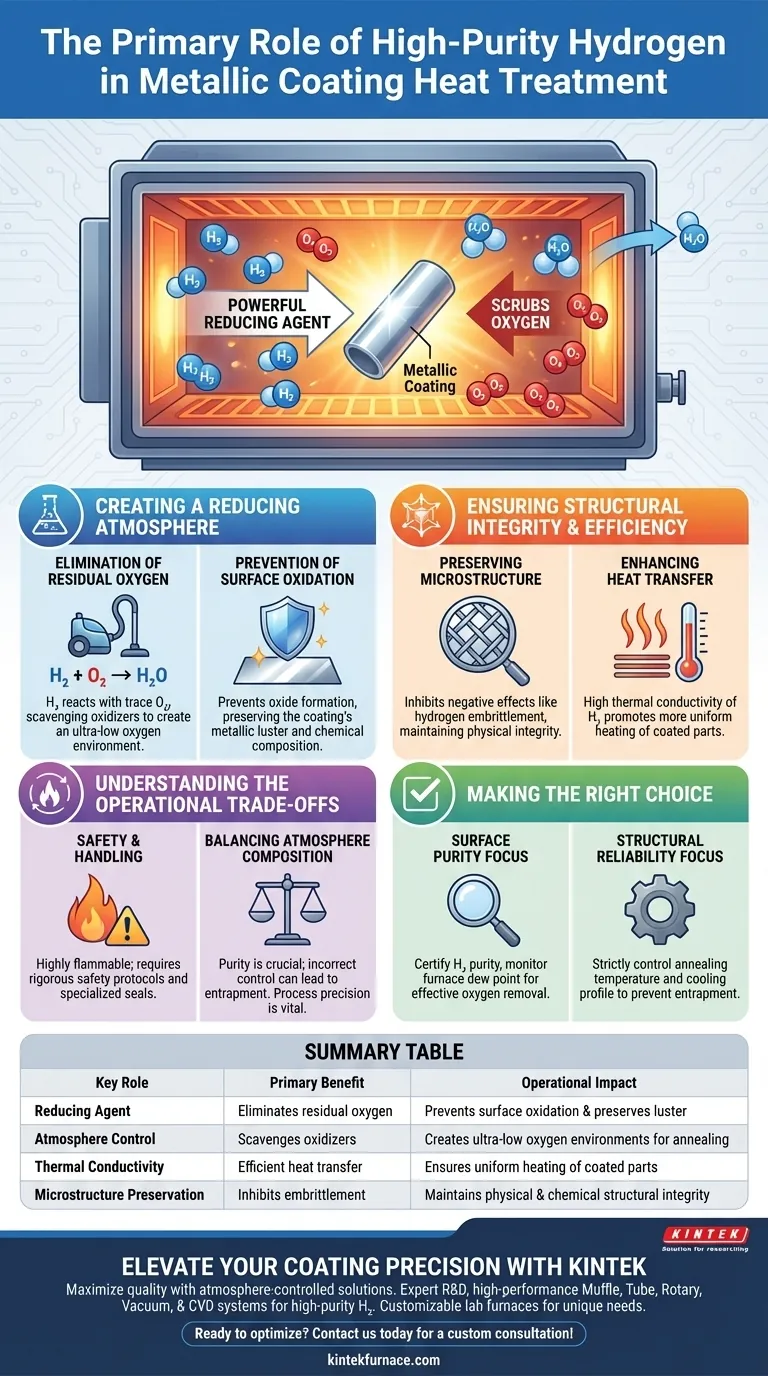

Creazione di un'atmosfera riducente

Eliminazione dell'ossigeno residuo

La funzione più critica dell'idrogeno è la sua reattività chimica con l'ossigeno. Anche in un forno sigillato, possono rimanere tracce di ossigeno.

L'idrogeno reagisce con questo ossigeno residuo per formare vapore acqueo, eliminando efficacemente gli ossidanti dall'ambiente. Questa reazione crea un'atmosfera priva di ossigeno o a bassissimo contenuto di ossigeno, obbligatoria per rivestimenti metallici di alta qualità.

Prevenzione dell'ossidazione superficiale

I rivestimenti metallici sono altamente suscettibili all'ossidazione quando esposti ad alte temperature.

Mantenendo un'atmosfera riducente, l'idrogeno impedisce la formazione di ossidi sulla superficie del rivestimento. Ciò garantisce che il rivestimento mantenga la sua lucentezza metallica e composizione chimica previste, anziché degradarsi in uno strato opaco e ossidato.

Garantire l'integrità strutturale e l'efficienza

Preservazione della microstruttura

Oltre all'estetica superficiale, la composizione atmosferica influisce sulla struttura interna del rivestimento.

Il riferimento primario indica che la presenza di idrogeno aiuta a inibire effetti negativi, come l'infragilimento da idrogeno, in questo specifico contesto. Controllando l'atmosfera, l'idrogeno aiuta a mantenere l'integrità fisica della microstruttura del rivestimento dopo il completamento del trattamento termico.

Miglioramento del trasferimento di calore

Sebbene l'obiettivo principale sia la riduzione chimica, l'idrogeno offre anche benefici termici.

Come notato in contesti supplementari, l'idrogeno possiede un'elevata conducibilità termica. Questa proprietà aiuta nel trasferimento di calore all'interno del forno, consentendo potenzialmente un riscaldamento più uniforme delle parti rivestite.

Comprensione dei compromessi operativi

Sicurezza e manipolazione

L'uso di idrogeno ad alta purezza introduce significative considerazioni di sicurezza. L'idrogeno è altamente infiammabile e richiede rigorosi protocolli di sicurezza e guarnizioni speciali per forni per prevenire perdite ed esplosioni.

Bilanciamento della composizione atmosferica

Sebbene l'idrogeno sia benefico, il processo si basa sulla *purezza*. Se l'alimentazione di idrogeno contiene umidità o impurità, il potenziale riducente è compromesso.

Inoltre, mentre il riferimento primario afferma che l'idrogeno aiuta a inibire l'infragilimento in questo contesto, velocità di raffreddamento errate o livelli di saturazione in altri contesti metallurgici possono portare all'intrappolamento di idrogeno. Il controllo del processo è fondamentale per garantire che il gas migliori l'integrità anziché comprometterla.

Fare la scelta giusta per il tuo obiettivo

Per ottimizzare il tuo processo di trattamento termico per rivestimenti metallici, considera quanto segue riguardo al controllo dell'atmosfera:

- Se la tua priorità principale è la purezza superficiale: Assicurati che la tua fonte di idrogeno sia certificata ad alta purezza e monitora il punto di rugiada del forno per confermare che l'ossigeno venga convertito e rimosso efficacemente.

- Se la tua priorità principale è l'affidabilità strutturale: Controlla rigorosamente la temperatura di ricottura e il profilo di raffreddamento per consentire all'idrogeno di mantenere la microstruttura senza rimanere intrappolato nel reticolo metallico.

L'idrogeno ad alta purezza è lo standard industriale per prevenire l'ossidazione, ma la sua efficacia dipende interamente dalla precisione del controllo dell'atmosfera.

Tabella riassuntiva:

| Ruolo chiave | Beneficio primario | Impatto operativo |

|---|---|---|

| Agente riducente | Elimina l'ossigeno residuo | Previene l'ossidazione superficiale e preserva la lucentezza |

| Controllo dell'atmosfera | Elimina gli ossidanti | Crea ambienti a bassissimo contenuto di ossigeno per la ricottura |

| Conducibilità termica | Trasferimento di calore efficiente | Garantisce un riscaldamento uniforme delle parti rivestite |

| Preservazione della microstruttura | Inibisce l'infragilimento | Mantiene l'integrità strutturale fisica e chimica |

Migliora la precisione dei tuoi rivestimenti con KINTEK

Massimizza la qualità del tuo trattamento termico con soluzioni a controllo atmosferico di KINTEK. Supportati da ricerca e sviluppo e produzione esperti, offriamo sistemi Muffola, Tubo, Rotativi, Sottovuoto e CVD ad alte prestazioni progettati per gestire l'idrogeno ad alta purezza in modo sicuro ed efficace. Sia che tu richieda una conducibilità termica precisa o un ambiente a bassissimo contenuto di ossigeno, i nostri forni da laboratorio ad alta temperatura personalizzabili sono costruiti per le tue esigenze industriali uniche.

Pronto a ottimizzare il tuo processo di rivestimento metallico? Contattaci oggi stesso per una consulenza personalizzata!

Guida Visiva

Riferimenti

- Miqi Wang, Shi Fang. Enhancement in Corrosion and Wear Resistance of FeCoNiCrAl High-Entropy Alloy Coating Through Dual Heat Treatment with 3:1 N2/H2 Atmosphere. DOI: 10.3390/coatings15090986

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

Domande frequenti

- Come aiuta un'unità di circolazione di raffreddamento nella pirolisi della plastica? Ottimizzare la separazione di bio-olio e gas

- Perché la caolinite grezza deve essere sottoposta a trattamento termico per la stampa 3D DLP? Controllo della viscosità per una stampa di precisione

- Quale ruolo svolge un forno di essiccazione da laboratorio nel post-trattamento dei catalizzatori Cu/ZIF-8? Garantire l'integrità strutturale

- Come funziona un'apparecchiatura per la volatilizzazione a bassa temperatura? Rimozione efficiente dell'elettrolita per il riciclaggio delle batterie

- Cos'è un forno a lotti e come funziona? Padroneggia il trattamento termico di precisione per diverse applicazioni

- Qual è il principio di base di un forno di sinterizzazione?Approfondimenti chiave per la lavorazione dei materiali

- Perché gli stampi in grafite vengono preriscaldati a 800 °C per la fusione di Invar 36? Ottenere una produzione di lingotti di alta qualità

- Qual è la funzione di un sistema di sputtering a magnetron per film sottili di WS2? Padroneggia il controllo del deposito su nanoscala